DERECHOS RESERVADOS

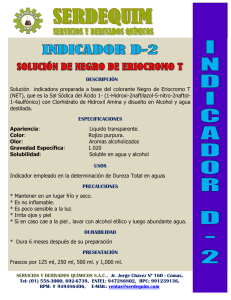

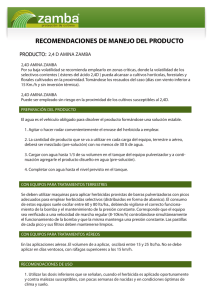

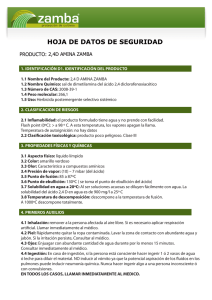

Anuncio