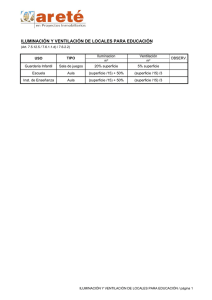

DISEÑO DE UN SISTEMA DE ILUMINACIÓN Y VENTILACIÓN

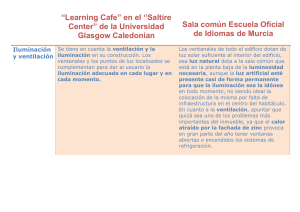

Anuncio