universidad nacional autónoma de méxico estudio de los

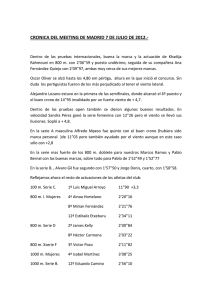

Anuncio