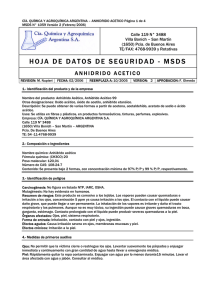

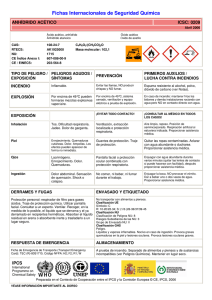

Planta de Producción de anhídrido acético a partir de biomasa

Anuncio