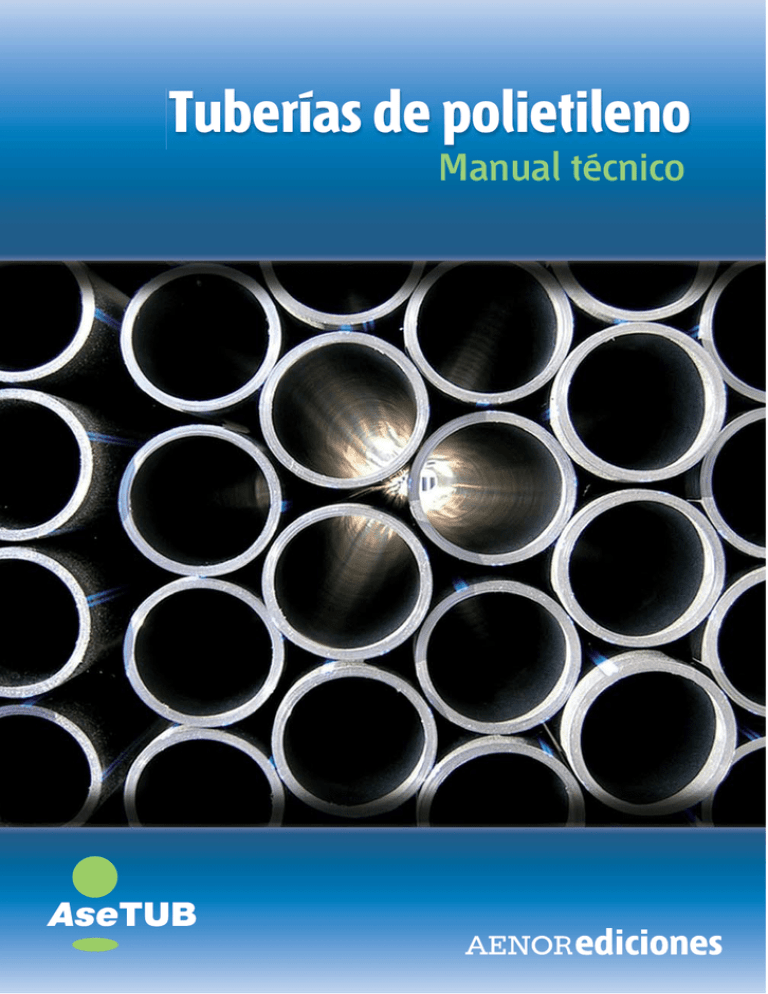

Tuberías de polietileno

Anuncio

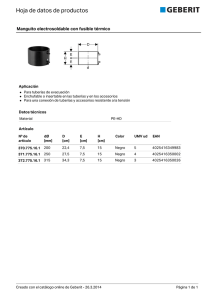

Tuberías de polietileno Manual técnico Tuberías de polietileno Manual técnico Luis Balairón Pérez ASOCIACIÓN ESPAÑOLA DE FABRICANTES DE TUBOS Y ACCESORIOS PLÁSTICOS Índice Presentación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15 Prólogo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17 1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19 1.1. Objeto y alcance del manual . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19 1.2. Los materiales plásticos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20 1.2.1. Termoplásticos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21 1.2.2. Termoestables . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 Evolución histórica y situación actual del uso de las tuberías de PE . . . 22 2. Características técnicas básicas de los tubos y accesorios de PE . . . . . . . . 31 1.3. 2.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31 2.2. La materia prima: el PE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31 2.2.1. Obtención . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31 2.3. 2.2.2. Características generales del PE . . . . . . . . . . . . . . . . . . . . . . . 34 2.2.3. Densidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35 2.2.4. Peso molecular . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35 2.2.5. Estructura molecular . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36 2.2.6. Índice de fluidez (MFR) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38 2.2.7. Cristalinidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40 El proceso de fabricación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41 2.3.1. Fabricación de tubos por extrusión . . . . . . . . . . . . . . . . . . . . . 41 2.3.2. Fabricación de accesorios por inyección . . . . . . . . . . . . . . . . . 42 2.3.3. Fabricación de accesorios manipulados por soldadura . . . . . . 43 6 Tuberías de polietileno. Manual técnico 2.4. Control de calidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.4.1. Sistema de gestión de la calidad . . . . . . . . . . . . . . . . . . . . . . 2.4.2. Calidad de producto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.4.2.1. Control de la materia prima . . . . . . . . . . . . . . . . . . 2.4.2.2. Control de los tubos . . . . . . . . . . . . . . . . . . . . . . . . 44 44 45 46 50 2.5. Definiciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.5.1. Definiciones específicas de los tubos de materiales termoplásticos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.5.2. Terminología empleada para caracterizar a las presiones hidráulicas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54 Características y propiedades de los tubos de PE . . . . . . . . . . . . . . . . 2.6.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.6.2. Características mecánicas . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.6.2.1. Comportamiento de los tubos de PE ante los esfuerzos de tracción . . . . . . . . . . . . . . . . . . . . . . . . 2.6.2.2. Resistencia a la tracción circunferencial. Tipos de PE . . 2.6.2.3. Módulo de elasticidad . . . . . . . . . . . . . . . . . . . . . . . 2.6.2.4. Alargamiento en la rotura . . . . . . . . . . . . . . . . . . . . 2.6.2.5. Resistencia a la flexión . . . . . . . . . . . . . . . . . . . . . . . 2.6.2.6. Resistencia a los esfuerzos longitudinales . . . . . . . . . 2.6.2.7. Flexibilidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.6.2.8. Robustez . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 61 62 64 2.6.3. Características físicas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.6.3.1. Densidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.6.3.2. Permeabilidad al gas . . . . . . . . . . . . . . . . . . . . . . . . 2.6.3.3. Color . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.6.3.4. Otras características físicas . . . . . . . . . . . . . . . . . . . 78 78 79 80 81 2.6.4. Características químicas y biológicas . . . . . . . . . . . . . . . . . . . 2.6.4.1. Resistencia a la corrosión . . . . . . . . . . . . . . . . . . . . 2.6.4.2. Resistencia química . . . . . . . . . . . . . . . . . . . . . . . . . 2.6.4.3. Resistencia bacteriana . . . . . . . . . . . . . . . . . . . . . . . 81 81 81 82 2.6.5. Características térmicas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.6.5.1. Comportamiento ante la temperatura . . . . . . . . . . . . 2.6.5.2. Estabilidad a la luz y a la intemperie . . . . . . . . . . . . . 2.6.5.3. Resistencia a las radiaciones . . . . . . . . . . . . . . . . . . 2.6.5.4. Comportamiento frente a la acción del fuego . . . . . . 83 83 84 85 85 2.6. 54 58 64 66 68 70 71 71 71 75 7 Índice 2.6.6. Características eléctricas . . . . . . . . . . . . . . . . . . . . . . . . . . . . 86 2.6.7. Características hidráulicas . . . . . . . . . . . . . . . . . . . . . . . . . . . 86 2.6.8. Reciclabilidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88 2.7. Ventajas de los tubos de PE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 88 2.8. Normativa, reglamentación y certificación . . . . . . . . . . . . . . . . . . . . . 89 2.8.1. Conceptos básicos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 89 2.8.2. Normativa básica de los tubos de PE . . . . . . . . . . . . . . . . . . . 90 2.8.3. Certificación en los tubos de PE . . . . . . . . . . . . . . . . . . . . . . . 92 2.8.4. Reglamentación básica en materia de tuberías . . . . . . . . . . . . 93 Marcado y trazabilidad de las tuberías . . . . . . . . . . . . . . . . . . . . . . . 95 3. Características específicas de los tubos de PE según aplicaciones . . . . . . . 97 2.9. 3.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 97 3.2. Tuberías de PE para agua potable . . . . . . . . . . . . . . . . . . . . . . . . . . . 98 3.3. Tuberías de PE para saneamiento . . . . . . . . . . . . . . . . . . . . . . . . . . . 104 3.3.1. Tubos para saneamientos bajo presión hidráulica interior . . . . . 104 3.3.2. Tubos para saneamientos en lámina libre . . . . . . . . . . . . . . . . 106 3.4. Tuberías de PE y PP estructuradas para saneamiento . . . . . . . . . . . . . . 108 3.5. Tuberías de PE para riego y microirrigación . . . . . . . . . . . . . . . . . . . . 112 3.5.1. Riego . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 112 3.5.2. Microirrigación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 112 3.6. Tuberías de PE para conducción de agua reciclada . . . . . . . . . . . . . . 113 3.7. Tuberías de PE para conducción de gas . . . . . . . . . . . . . . . . . . . . . . . 113 3.8. Tuberías de PE para la protección de cables . . . . . . . . . . . . . . . . . . . 115 3.9. Tuberías de PE para telecomunicaciones . . . . . . . . . . . . . . . . . . . . . . 117 3.10. Tuberías de PE para otras aplicaciones . . . . . . . . . . . . . . . . . . . . . . . 118 3.10.1. Tuberías de PE para drenaje . . . . . . . . . . . . . . . . . . . . . . . . 118 3.10.2. Tuberías para el transporte de sólidos . . . . . . . . . . . . . . . . . . 119 3.10.3. Tuberías para emisarios submarinos . . . . . . . . . . . . . . . . . . . 120 3.10.4. Tuberías para rehabilitación y renovación de conducciones existentes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 121 3.10.5. Tuberías para instalación sin apertura de zanja . . . . . . . . . . . 123 3.10.6. Otras aplicaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 124 3.10.6.1. Tuberías de desagüe en el ámbito de la edificación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 124 8 Tuberías de polietileno. Manual técnico 3.10.6.2. Tuberías para la refrigeración de líneas eléctricas . . 124 3.10.6.3. Tuberías para la protección de conducciones de calefacción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 125 4. Accesorios y otros elementos complementarios . . . . . . . . . . . . . . . . . . . . 127 4.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 127 4.2. Accesorios en PE de pared lisa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 127 4.2.1. Accesorios para unión por soldadura a tope . . . . . . . . . . . . . . 128 4.2.1.1. Accesorios inyectados (polivalentes) . . . . . . . . . . . . . 128 4.2.1.2. Accesorios manipulados . . . . . . . . . . . . . . . . . . . . . 131 4.2.2. Accesorios para unión por electrofusión . . . . . . . . . . . . . . . . . 132 4.2.3. Accesorios para uniones mecánicas . . . . . . . . . . . . . . . . . . . . 134 4.2.4. Accesorios para uniones mediante bridas . . . . . . . . . . . . . . . . 136 4.3. Accesorios de PE y PP estructurados . . . . . . . . . . . . . . . . . . . . . . . . . 138 4.4. Válvulas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 139 4.5. Pozos de registro y arquetas de inspección . . . . . . . . . . . . . . . . . . . . . 141 4.6. Conclusión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 145 5. Sistemas de unión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147 5.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147 5.2. Soldadura por electrofusión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149 5.2.1. Generalidades . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149 5.2.2. Equipo de soldadura por electrofusión . . . . . . . . . . . . . . . . . . 150 5.2.3. Proceso de soldadura por electrofusión . . . . . . . . . . . . . . . . . 152 5.2.4. Precauciones en la electrofusión . . . . . . . . . . . . . . . . . . . . . . . 154 5.2.5. Ventajas de la electrofusión . . . . . . . . . . . . . . . . . . . . . . . . . . 155 5.3. Soldadura a tope . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 156 5.3.1. Generalidades . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 156 5.3.2. Equipos de soldadura a tope . . . . . . . . . . . . . . . . . . . . . . . . . 156 5.3.3. Proceso de soldadura a tope . . . . . . . . . . . . . . . . . . . . . . . . . 159 5.3.4. Rendimientos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 168 5.4. Unión mediante accesorios mecánicos . . . . . . . . . . . . . . . . . . . . . . . 170 5.5. Uniones por junta elástica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 172 5.6. Uniones mediante bridas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 174 6. Diseño hidráulico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 177 6.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 177 Índice 6.2. Conducciones de abastecimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . 177 6.2.1. Tipos de redes de abastecimiento . . . . . . . . . . . . . . . . . . . . . . 177 6.2.2. Cálculo de caudales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 179 6.2.3. Presiones en la red . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 181 6.2.4. Cálculo de las pérdidas de carga . . . . . . . . . . . . . . . . . . . . . . 183 6.2.4.1. Planteamiento general . . . . . . . . . . . . . . . . . . . . . . . 183 6.2.4.2. Pérdidas de carga continuas . . . . . . . . . . . . . . . . . . 183 6.2.4.3. Pérdidas de carga localizadas . . . . . . . . . . . . . . . . . 190 6.2.5. Sobrepresiones debidas al golpe de ariete . . . . . . . . . . . . . . . 192 6.2.6. Velocidades de diseño . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 195 6.2.7. Diámetros mínimos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 197 6.2.8. Métodos para el diseño de las redes de abastecimiento . . . . . . 198 6.3. Conducciones de saneamiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 202 6.3.1. Tipos de redes de saneamiento . . . . . . . . . . . . . . . . . . . . . . . 202 6.3.2. Cálculo de los caudales de aguas residuales . . . . . . . . . . . . . 204 6.3.3. Cálculo del caudal de aguas pluviales . . . . . . . . . . . . . . . . . . 206 6.3.3.1. Periodo de retorno de diseño . . . . . . . . . . . . . . . . . . 206 6.3.3.2. Intensidad media de precipitación, It . . . . . . . . . . . . 208 6.3.3.3. Coeficiente de escorrentía . . . . . . . . . . . . . . . . . . . . 211 6.3.4. Caudales de diseño de las conducciones . . . . . . . . . . . . . . . . 213 6.3.5. Diseño hidráulico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 214 6.3.6. Diámetros mínimos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 218 7. Diseño mecánico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 219 7.1. Tubos rígidos y flexibles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 219 7.1.1. Los criterios tradicionales de rigidez . . . . . . . . . . . . . . . . . . . . 219 7.1.2. Nuevos criterios para caracterizar la rigidez . . . . . . . . . . . . . . 220 7.2. Metodología de cálculo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 223 7.2.1. Hipótesis I. Presión interna positiva (estado tensional) . . . . . . . 223 7.2.2. Hipótesis II. Acciones externas y presión interna positiva (estado tensional y deformaciones) . . . . . . . . . . . . . . . . . . . . . 225 7.2.3. Hipótesis III. Acciones externas (estado tensional y deformaciones) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 230 7.2.4. Hipótesis IV. Acciones externas y presión interna negativa (pandeo o colapsado) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 232 7.3. Programa de cálculo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 232 9 10 Tuberías de polietileno. Manual técnico 8. Instalaciones enterradas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 235 8.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 235 8.2. Transporte, manipulado y acopio . . . . . . . . . . . . . . . . . . . . . . . . . . . 235 8.2.1. Transporte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 235 8.2.2. Manipulado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 238 8.2.3. Acopio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 238 8.3. Trazado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 242 8.4. Tipos de zanjas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 243 8.5. Excavaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 247 8.6. Montaje . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 249 8.7. Apoyos de la conducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 251 8.8. Rellenos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 255 8.8.1. Criterios de selección de materiales . . . . . . . . . . . . . . . . . . . . 255 8.8.2. Criterios de compactación . . . . . . . . . . . . . . . . . . . . . . . . . . . 258 8.8.2.1. Técnicas de compactación . . . . . . . . . . . . . . . . . . . 259 8.9. Entibaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 262 8.10. Agotamientos y rebajes del nivel freático . . . . . . . . . . . . . . . . . . . . . . 268 9. Las pruebas de la tubería instalada . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 271 9.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 271 9.2. Metodología en conducciones de abastecimiento . . . . . . . . . . . . . . . . 271 9.2.1. Prueba de presión interior . . . . . . . . . . . . . . . . . . . . . . . . . . . 272 9.2.2. Prueba de estanquidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 273 9.2.3. La prueba de la Norma UNE-EN 805 . . . . . . . . . . . . . . . . . . . 274 9.2.3.1. Etapa preliminar o de relajación . . . . . . . . . . . . . . . 276 9.2.3.2. Etapa de caída de presión . . . . . . . . . . . . . . . . . . . . 278 9.2.3.3. Etapa principal . . . . . . . . . . . . . . . . . . . . . . . . . . . . 279 9.3. Metodología en conducciones de saneamiento . . . . . . . . . . . . . . . . . 280 9.3.1. Prueba según la Norma UNE-EN 1610 . . . . . . . . . . . . . . . . . 282 9.3.1.1. Prueba con aire (método “L”") . . . . . . . . . . . . . . . . . 283 9.3.1.2. Prueba con agua (método “W”) . . . . . . . . . . . . . . . . 284 10. Instalaciones aéreas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 287 10.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 287 10.2. Determinación de la dilatación longitudinal . . . . . . . . . . . . . . . . . . . 287 Índice 11 10.3. Sistemas de compensación de la dilatación . . . . . . . . . . . . . . . . . . . 289 10.3.1. Sistema de compensación en “L” . . . . . . . . . . . . . . . . . . . . 290 10.3.2. Sistema de compensación en “Z” . . . . . . . . . . . . . . . . . . . . 294 10.3.3. Sistema de compensación en “U” . . . . . . . . . . . . . . . . . . . 295 10.4. Distancia entre apoyos en tramos rectos . . . . . . . . . . . . . . . . . . . . . 296 11. Detalles constructivos especiales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 301 11.1. Macizos de anclaje . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 301 11.1.1. Codos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 303 11.1.2. Derivaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 305 11.1.3. Conos reductores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 306 11.1.4. Tapones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 306 11.1.5. Conducciones instaladas en pendiente . . . . . . . . . . . . . . . . 307 11.2. Tuberías instaladas en pendiente . . . . . . . . . . . . . . . . . . . . . . . . . . . 308 11.3. Cruce de estructuras . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 310 11.4. Conexión con tuberías de otros materiales . . . . . . . . . . . . . . . . . . . . 311 12. Tuberías de PE en acometidas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 313 12.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 313 12.2. Acometidas de abastecimiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . 313 12.3. Acometidas de saneamiento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 315 13. Tuberías de PE en emisarios submarinos . . . . . . . . . . . . . . . . . . . . . . . . 319 13.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 319 13.2. Ventajas de PE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 320 13.3. Particularidades de los emisarios . . . . . . . . . . . . . . . . . . . . . . . . . . . 321 13.4. Cálculo hidráulico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 323 13.5. Estabilidad y resistencia mecánica de la tubería . . . . . . . . . . . . . . . . 323 13.5.1. En instalación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 323 13.5.2. En servicio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 323 13.6. Elementos auxiliares . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 325 13.7. Cálculos estructurales durante el fondeo controlado por inundación progresiva . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 326 13.7.1. Construcción por flotación y fondeo . . . . . . . . . . . . . . . . . . 326 13.7.1.1. Unión de tramos en el fondo . . . . . . . . . . . . . . . 328 13.7.1.2. Unión de tramos en la superficie . . . . . . . . . . . . 328 12 Tuberías de polietileno. Manual técnico 13.7.2. Descripción de los esfuerzos en las distintas fases de fondeo . . 329 13.7.2.1. Unión de tramos en el fondo . . . . . . . . . . . . . . . 329 13.7.2.2. La abolladura . . . . . . . . . . . . . . . . . . . . . . . . . . 332 13.7.3. Métodos para reducir los esfuerzos en fondeo . . . . . . . . . . . 332 13.7.3.1. Tensiones longitudinales . . . . . . . . . . . . . . . . . . 332 13.7.3.2. Abolladura . . . . . . . . . . . . . . . . . . . . . . . . . . . . 333 13.7.4. Esfuerzos horizontales en transporte (flotación) . . . . . . . . . . 333 13.7.5. Capacidad mecánica de la tubería . . . . . . . . . . . . . . . . . . . 334 13.8. Conclusiones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 334 14. Mantenimiento y reparaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 335 14.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 335 14.2. Inspección de canalizaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 335 14.2.1. Técnicas visuales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 336 14.2.2. Técnicas geofísicas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 337 14.3. Limpieza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 339 14.3.1. Limpieza con agua . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 339 14.3.2. Limpieza con equipos accionados mediante cable . . . . . . . . 340 14.3.3. Limpieza con equipos autopropulsados . . . . . . . . . . . . . . . . 342 14.3.4. Limpieza por procedimientos químicos . . . . . . . . . . . . . . . . 343 14.4. Reparaciones puntuales de averías . . . . . . . . . . . . . . . . . . . . . . . . . 343 14.4.1. Sistemas de reparación sin corte de tubería . . . . . . . . . . . . . 344 14.4.2. Sistemas de reparación con corte de tubería . . . . . . . . . . . . 346 14.4.3. Sistemas de reparación de tuberías estructuradas . . . . . . . . 350 14.4.4. Otros sistemas de reparación . . . . . . . . . . . . . . . . . . . . . . . 351 14.4.5. Pinzamiento de tubos de polietileno . . . . . . . . . . . . . . . . . . 352 15. Tuberías de PE en aplicaciones sin apertura de zanja . . . . . . . . . . . . . . . 355 15.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 355 15.2. Rehabilitación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 357 15.2.1. Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 357 15.2.2. Normativa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 358 15.2.3. Entubado simple (sliplining) . . . . . . . . . . . . . . . . . . . . . . . . 359 15.2.4. Entubado ceñido (close fit) . . . . . . . . . . . . . . . . . . . . . . . . . 363 15.2.5. Acometidas en rehabilitación de redes . . . . . . . . . . . . . . . . 367 Índice 13 15.3. Renovación de conducciones existentes: el bursting . . . . . . . . . . . . . 367 15.4. Instalación de nuevas tuberías sin apertura de zanja . . . . . . . . . . . . . 368 15.4.1. Hincas neumáticas o por percusión (impact moling) . . . . . . . 369 15.4.2. Perforación horizontal dirigida (HDD) . . . . . . . . . . . . . . . . . 370 16. Calidad en los sistemas de conducciones . . . . . . . . . . . . . . . . . . . . . . . 377 16.1. Certificación del producto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 377 16.2. Marcado CE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 380 16.3. Cualificación de los instaladores . . . . . . . . . . . . . . . . . . . . . . . . . . . 381 16.4. Conclusión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 386 Apéndice A. Tablas de utilidad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 387 Bibliografía y normativa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 393 Presentación Es quizá demasiado ambicioso el pretender recoger en un manual todos los conocimientos sobre las tuberías de polietileno, máxime cuando su evolución es constante y progresiva. Aun así, ésa ha sido nuestra intención, mostrar el estado del arte de este tipo de tuberías que han experimentado un avance espectacular en los últimos años. El avance tecnológico tanto en la materia prima como en el proceso de fabricación, ha sido fruto de un importante esfuerzo de innovación. Este esfuerzo hace posible que hoy puedan ofrecerse soluciones integrales en polietileno para muy diversas aplicaciones. Es innegable el crecimiento de la presencia de las tuberías plásticas en las redes de conducción de agua, de gas, en la canalización eléctrica, en las aplicaciones industriales, etc., y ello se debe a sus propiedades intrínsecas que las hacen idóneas para todas estas y otras aplicaciones. Cuando pensamos en tuberías plásticas pensamos en tuberías flexibles, y las tuberías de polietileno son el paradigma de la flexibilidad, que es una de sus características principales, sin menospreciar, por supuesto, su ligereza, su resistencia a la presión interna, a las cargas, a la corrosión, su estanquidad y su larga vida útil. Estas ventajas hacen que las tuberías de polietileno sean las más utilizadas en la conducción de gas, aplicación que exige un alto nivel de seguridad, y que su crecimiento sea imparable en las demás aplicaciones, en especial en conducción de agua para abastecimiento, saneamiento, riego, drenaje, tanto en nuevas redes como en redes existentes sustituyendo a otros materiales. Todas las características de los sistemas de tuberías de polietileno han sido recogidas en la profusa normativa existente sobre este tipo de tuberías, y en base a la cual es posible la certificación de calidad de las mismas. 16 Tuberías de polietileno. Manual técnico La Asociación Española de Fabricantes de Tubos y Accesorios Plásticos, AseTUB, siempre ha apostado por la calidad como motor de la competencia y el progreso, exigiendo a sus miembros la calidad de sus productos, identificada con la Marca de Calidad “‰” de AENOR. Esta calidad del producto ha de verse necesariamente acompañada por la calidad de instalación, debiendo exigirse la necesaria cualificación del instalador para garantizar el comportamiento óptimo de los sistemas de tuberías. Este sello de calidad es el que hemos querido imprimir también en este manual, cuya elaboración ha sido encargada en el marco de un convenio de colaboración suscrito entre AseTUB y la Universidad de Salamanca, a D. Luis Balairón Pérez, Profesor de la Universidad de Salamanca y Director del Laboratorio de Hidráulica del Centro de Estudios y Experimentación de Obras Públicas (CEDEX). Su profesionalidad y gran conocimiento de la materia ya han quedado patentes en obras como las reconocidas Guía técnica sobre tuberías para el transporte de agua a presión (2003) y Guía técnica sobre redes de saneamiento y drenaje urbano (2007) del CEDEX de las que es autor, y ahora se plasman también en este libro. Finalmente, agradecemos la colaboración de las empresas Lyondell Basell, Repsol YPF y Sabic, así como el importante apoyo de los expertos técnicos de las empresas de nuestra asociación en la culminación de esta obra, que confiamos sea de gran utilidad para todos. AseTUB Prólogo El uso de productos industriales prefabricados de materiales plásticos ha tenido un crecimiento exponencial en las últimas décadas, de manera que en la actualidad en prácticamente todas las actividades económicas (edificación, transporte, agricultura, sanidad, industria, investigación, etc.) los plásticos están presentes de una manera u otra. Baste para ilustrar lo anterior el hecho de que el consumo actual de estos productos, en los cinco continentes, es del orden de los 200 millones de toneladas anuales. España no es una excepción a lo anterior, ocupando el séptimo puesto mundial en consumo y el noveno en producción de plásticos, con un consumo medio per cápita de unos 115 kilos de plásticos por año, cifra muy lejana a los 300 gramos/habitante/año de consumo de hace unos 50 años. En el ámbito específico de las tuberías, los materiales plásticos, gracias a sus ventajas, tienen también un empleo cada vez más frecuente en todo tipo de aplicaciones: abastecimientos, saneamientos, redes de riego, de reutilización de aguas residuales, conducciones de gas, aplicaciones industriales, conducciones subacuáticas, etc. Las tuberías de polietileno (PE) en particular, las cuales constituyen el objeto del presente Manual, son cada vez más utilizadas, habiendo pasado en unas pocas decenas de años de ser utilizadas exclusivamente en conducciones de pocos milímetros de diámetro a ser empleadas en la actualidad en importantes e innovadores usos gracias a la alta tecnología que ha acompañado el desarrollo industrial de este material (conducciones de gran diámetro, emisarios submarinos, rehabilitación de conducciones existentes, instalación de redes sin apertura de zanja, etc). Lo anterior motivaba la necesidad de disponer en España de un Manual técnico de referencia sobre conducciones de polietileno que condensara el conocimiento que en la actualidad se tiene de este material en cuanto a sus características, criterios de diseño, procedimientos de instalación, aplicaciones, sistemas de unión, control 18 Tuberías de polietileno. Manual técnico de calidad, etc., pues la cantidad y calidad de la documentación técnica disponible en cualquier especialidad científica es un indicador altamente representativo de su desarrollo tecnológico. Este Manual pretende llenar dicho hueco. La Asociación Española de Fabricantes de Tubos y Accesorios Plásticos (ASETUB), consciente de la carencia que había en el sector de las tuberías de polietileno de una publicación de dichas características, decidió en el año 2006 auspiciar la redacción de un moderno Manual de conducciones de polietileno que apoyara y diera cobertura y apoyo técnico al intenso desarrollo que esta tipología de tuberías estaba sufriendo. El presente libro es el resultado de tal iniciativa. En su redacción se han procurado tratar con gran esmero y detalle todos los aspectos técnicos que acompañan el uso de las conducciones de polietileno, procurando, a la vez, un formato lo más amigable posible mediante la inserción de tablas, gráficos, fotografías, etc. Es mi deseo como autor que el resultado de este trabajo sea una obra sencilla y a la vez de utilidad para todos los profesionales que trabajan en el sector. Por último, no quisiera finalizar este Prólogo sin agradecer de manera sincera a AseTUB la invitación hecha en su momento para redactar el presente Manual. Este agradecimiento genérico lo quisiera personalizar de manera especial en su Directora General (Blanca de Arteche) y en su Directora Técnica (Mónica de la Cruz), cuyo impulso y apoyo en la elaboración de este texto ha sido imprescindible para llevar la obra a buen puerto. Luis Balairón Pérez DIRECTOR DEL LABORATORIO DE HIDRÁULICA DEL CENTRO DE ESTUDIOS HIDROGRÁFICOS DEL CEDEX PROFESOR ASOCIADO DE LA UNIVERSIDAD DE SALAMANCA 1 Introducción 1.1. Objeto y alcance del manual El presente Manual tiene por objeto recoger y poner a disposición de los proyectistas de redes, técnicos y otros profesionales los conocimientos técnicos sobre el diseño, la instalación y la gestión de tuberías de PE para la conducción de agua, gas, canalización eléctrica... Estos conocimientos técnicos, desarrollados durante años por los productores de materia prima, transformadores, laboratorios de investigación y organismos de normalización y certificación, abarcan los siguientes aspectos: • Características técnicas de los componentes (tubos, accesorios, etc.). • Normativa y reglamentación. • Diseño. • Sistemas de unión. • Instalación. • Aseguramiento de la calidad. • Mantenimiento y rehabilitación de redes en servicio. Estas especificaciones técnicas son relativas a tuberías de PE de pared compacta para todas las aplicaciones y de manera especial para aquellas destinadas al transporte de agua (abastecimiento, regadío, saneamiento, redes de reutilización de agua...). También se desarrollan las especificaciones y aquellos aspectos técnicos de las tuberías de pared estructurada, tanto de PE como de PP para aplicaciones de saneamiento sin presión. 20 Tuberías de polietileno. Manual técnico En cuanto a las condiciones de instalación previstas, se han considerado tanto las instalaciones enterradas convencionales como otras posibles disposiciones como, por ejemplo, conducciones aéreas, subacuáticas, sin apertura de zanja, en acometidas, etc. Para la caracterización de todo lo anterior se han tenido en cuenta de manera especial las especificaciones incluidas en la vigente normativa española y europea al respecto, así como lo considerado en abundante bibliografía técnica en la materia (manuales técnicos de diferentes países, etc.). Respecto a la estructura del manual, complementariamente a las especificaciones que integran el cuerpo básico del mismo se han adjuntado una gran cantidad de ejemplos, comentarios, estudios comparativos, etc., que ayuden a entender su contenido de la mejor manera posible. Por último, y con idea de que el manual sea lo más práctico posible, así como para facilitar al máximo su utilización, se han incluido una gran cantidad de tablas y figuras que ilustren las ideas en él recogidas. Este manual se complementa con un programa de cálculo mecánico de tuberías de PE enterradas, diseñado por la ingeniería alemana IngSoft, y al cual se puede acceder libremente a través de la web de AseTUB (www.asetub.es). 1.2. Los materiales plásticos Bajo el nombre común de “plásticos” y técnicamente de “polímeros”, se agrupa un conjunto de materiales de alta tecnología en los que se han invertido altos recursos, tanto financieros como humanos, para su investigación y desarrollo en las últimas décadas. Los polímeros tienen su origen en los descubrimientos realizados en 1800, investigando con celulosas así como en las aplicaciones del caucho. En la investigación sobre el petróleo se descubrió que por un proceso de destilación, llamado cracking, se podían obtener diversos grupos de productos, entre ellos, las gasolinas, gasóleo, fuel, querosenos, aceites, asfalto y gases de refinería. La mayoría de los plásticos se obtienen del petróleo, por lo que puede ser interesante conocer cómo se distribuye el consumo del petróleo en el mundo. La figura 1.1 indica que el 96% del petróleo es “quemado” en el transporte, calefacción, etc., mientras que solamente el 4% del petróleo es empleado para la fabricación de plásticos. Además, los productos plásticos son reciclables, pueden servir de materia prima para la fabricación de nuevos productos o incluso emplearse como fuente alternativa de energía. Introducción 21 Los materiales plásticos son básicamente de dos grandes tipos: los termoplásticos y los termoestables. 4% Etileno Polietileno (PE) Monómero cloruro de vinilo (VCM) Policloruro de vinilo (PVC) Propileno Polipropileno (PP) PETRÓLEO Otros plásticos 96% Transporte, calefacción, etc. Figura 1.1. Distribución del petróleo según aplicaciones 1.2.1. Termoplásticos Los materiales termoplásticos están formados por cadenas moleculares lineales o ramificadas. Como característica de ellos es destacable que pueden ver cambiar su forma una o varias veces por la acción combinada de temperatura y presión (de forma que cuando la temperatura se eleva se reblandece y al enfriar se endurece). El proceso de reblandecimiento de los termoplásticos comienza a temperaturas relativamente bajas (60 a 120 ºC), lo cual introduce restricciones en determinadas aplicaciones. Los termoplásticos utilizados para la fabricación de tuberías, además del propio polímero contienen pequeñas cantidades de sustancias adicionales (aditivos), tales como: estabilizantes, lubricantes, colorantes, modificadores de impacto u otros. De los materiales plásticos empleados en tuberías para el transporte de agua son termoplásticos, entre otros, el PVC-U, el PP y el PE. 22 Tuberías de polietileno. Manual técnico 1.2.2. Termoestables Los materiales termoestables están formados por cadenas moleculares tridimensionales. A diferencia de los termoplásticos, en los termoestables, durante su fabricación, se ha operado una reacción química irreversible que impide cambiar de forma las piezas con ellos producidas. Los polímeros termoestables tienen, en general, mejores propiedades mecánicas a elevadas temperaturas que los termoplásticos. De los materiales plásticos empleados en tuberías para el transporte de agua es termoestable el poliéster reforzado con fibras de vidrio (PRFV). 1.3. Evolución histórica y situación actual del uso de las tuberías de PE Las tuberías de PE se utilizan cada vez más en todos los países y para todo tipo de aplicaciones (conducción de agua, gas, etc.), tal y como se va a poner de manifiesto en detalle en el capítulo 3. No obstante, en Europa el uso principal de los tubos de polietileno es para el transporte de agua en obra civil (abastecimiento, saneamiento y riego), usos que suponen casi el 50% del total de las aplicaciones posibles de estos tubos, tal como se indica en la figura 1.2). Centrándonos en el ámbito específico de las conducciones para agua, en España la referencia estadística más sólida para conocer los materiales que se emplean en dichas redes son las encuestas nacionales que cada dos años, y desde 1987, realiza la Asociación Española de Abastecimientos de Agua y Saneamientos, AEAS, sobre el estado de los sistemas urbanos de conducción de agua. Dichas encuestas abarcan aspectos muy diversos de las redes de abastecimiento y saneamiento de España (consumos, características de las redes, sistemas tarifarios, calidad de las aguas, etc.), incluyendo también información sobre los materiales constitutivos de dichas redes. El universo de la población cubierta por las encuestas asciende en la actualidad a casi 30 millones de habitantes, lo que la convierte en el referente estadístico más fiable de la información del sector a nivel nacional. En la figura 1.3 se muestra la evolución en el tiempo de los materiales constitutivos de las redes de abastecimiento de agua en España, según dichas encuestas. Como puede verse, el PE es un material relativamente joven en nuestros sistemas de distribución de agua, pues la primera vez que se consideró de forma explícita en Introducción Riego 3% Film 3% Otros 10% 23 Agua potable 23% Calefacción 2% Protección de cables 7% Recubrimiento tubos de acero 6% Saneamiento 20% Industrial 8% Gas 8% Agua caliente y fría 10% Figura 1.2. Distribución por usos de las tuberías de polietileno en Europa (Datos: Borealis, 2002) 100 Porcentaje de cada material 80 Otros PE 60 Hormigón Fibrocemento Fundición 40 20 0 1994 1996 1998 2000 2002 2004 Año Figura 1.3. Evolución en el tiempo de los materiales constitutivos de las redes de distribución de agua en España (Datos: encuestas bianuales de AEAS) 24 Tuberías de polietileno. Manual técnico dichas encuestas fue en el año 1998 (antes también se utilizaba, si bien se consideraba dentro de la categoría general de “otros materiales”), creciendo desde entonces año tras año la cuota de utilización de este material. Según los datos de las últimas encuestas, aproximadamente el 15% de las redes de distribución de agua potable de España en la actualidad son de PE, con una tendencia creciente conforme avanzan los años, lo cual es un porcentaje considerablemente aceptable. Además, el PE es el material con mayor crecimiento en la distribución de las redes españolas en los últimos años. Los materiales dominantes en las redes de abastecimiento en España son el fibrocemento y la fundición, si bien, al contrario que en el caso del PE, su tendencia es regresiva (en el año 1994 el 85% de las redes españolas eran de estos dos materiales, mientras que en 2004 el porcentaje había descendido al 70%). Los valores anteriores deben ser manejados con cautela, pues factores como la población encuestada, su distribución territorial, etc., varían de unos años a otros y son variables que pueden distorsionar los resultados de la encuesta. En cualquier caso, sí puede afirmarse que hay un porcentaje muy amplio aún en España de conducciones de fibrocemento (que en los próximos años deberán ir siendo sustituidas por otros materiales, pues la instalación de este material en redes nuevas está prohibida desde el año 2002) y conducciones de fundición (que presentan una cierta tendencia a la baja). El PE, por el contrario, muestra una tendencia creciente. Lo anterior, no obstante, se refiere al conjunto de las redes exteriores de los edificios. En el ámbito específico de las acometidas, el PE, es el material dominante en España, tal como se pone de manifiesto en la figura 1.4, según los datos de la última encuesta de AEAS de 2004. Es de destacar que las conducciones de plomo para la conducción de agua en acometidas se han ido sustituyendo desde hace varios años debido a los conocidos problemas de salud (saturnismo) que pueden provocar y a la publicación del RD 140/2003 que establece la calidad del agua para consumo humano y donde se especifican los valores máximos de plomo en agua. En otros países de la Unión Europea la situación es muy diferente, pues desde hace muchos años el consumo de tuberías de polietileno experimenta un crecimiento mantenido, debido a una mayor presencia, un mejor conocimiento de las posibilidades y aplicaciones de las conducciones de este material, tal como se pone de manifiesto en las figuras siguientes. Por ejemplo, según estudios de Borealis (2005), aproximadamente el 75% de las redes de agua potable europeas nuevas son de PE; en diámetros pequeños, el porcentaje es mayor (véase la figura 1.5). Introducción 25 Otros 19% Acero galvanizado 4% Plomo 14% Polietileno 63% Figura 1.4. Distribución de materiales en las acometidas (Datos: AEAS, 2004) Otros estudios revelan resultados similares. Por ejemplo, en la figura 1.6 (datos de la Asociación Europea PE 100+, Pavan y Frassine, 2006) se estima que en Europa Occidental aproximadamente el 70% de las redes de agua potable nuevas son de PE. En determinadas aplicaciones, el empleo del polietileno es cada vez más frecuente como material para las conducciones. Aparte del anteriormente referido caso de las acometidas (donde en España es un material mayoritario), en otros usos de las conducciones (como los emisarios submarinos, las conducciones instaladas sin apertura de zanja u otras) se observa un empleo cada vez mayor de las tuberías de PE. Por ejemplo, en los emisarios submarinos, el PE es un material de referencia, empleándose masivamente en conducciones de grandes diámetros. En las tablas 1.1 y 1.2 se reflejan, a título orientativo, algunos ejemplos de emisarios submarinos construidos en PE en España y otros países en los últimos años. 26 Tuberías de polietileno. Manual técnico Todos los diámetros 100 90 Porcentaje de cada material 80 70 60 50 40 30 20 10 0 1999 2001 PE Fundición 2003 PVC Acero PRFV 2005 Hormigón DN > 150 mm DN < 150 mm 100 Porcentaje de cada material Porcentaje de cada material 100 80 60 40 20 0 1999 2001 2003 Año 2005 80 60 40 20 0 1999 2001 2003 Año Figura 1.5. Evolución en el tiempo de los materiales constitutivos de las redes nuevas de distribución de agua en Europa (Datos: Borealis, 2005) 2005 27 Introducción 100 Porcentaje de cada material 80 60 Otros Fundición PE 40 20 0 1993 1996 1999 2002 Año Figura 1.6. Evolución en el tiempo de los materiales constitutivos de las nuevas redes de distribución de agua en Europa Occidental (Datos: Asociación Europea PE 100+, Pavan y Frassine, 2006) Tabla 1.1. Ejemplos de emisarios submarinos instalados en la Península Ibérica Emplazamiento Año DN (mm) L (km) 1.200 3,2 1.000 0,2 1.400 0,3 1.600 0,6 1.200 0,3 Portugal – Guía (Cascais) 1988 Portugal – T. Paço (Lisboa) 1989 España – Pinedo (Valencia) 1991 España – Las Palmas (Gran Canaria) 1993 1.000 0,3 Portugal – (CELBI y SOPORCEL) 1989/95 1.200 1,5 Portugal – Matosinhos (Oporto) 1995/97 1.200 3,8 Portugal – Expo (Lisboa) 1997 1.200 0,5 España – Vigo 1997 1.400 0,7 1997/98 1.600 3,3 Portugal – San Jacinto (Aveiro) (continúa) 28 Tuberías de polietileno. Manual técnico Tabla 1.1. Ejemplos de emisarios submarinos instalados en la Península Ibérica (continuación) Emplazamiento Año DN (mm) L (km) España – Peñarrubia (Gijón) 1997/98 1.400 2,8 Portugal – Valorsul (Lisboa) 1998 1.400 0,6 Portugal – Aveiro 1998 1.400 2,8 España – Santander 1998 1.400 2,6 Portugal – Foz do Arelho 1998 710 2,2 Portugal – Emisario de Aveiro, 1.a fase 1998 1.400 2,8 Portugal – Aveiro 1999 1.600 1,8 España – Santander 1999 1.400 2,7 España – Santander 1999 1.400 2,7 Portugal – Sesimbra 1999 500 1,5 Portugal – Saneamiento Integrado dos Municipios da Ria, S.A. 1997/99 1.600 3,4 Portugal – SOMEC 1987/00 1.200 1,8 España – Manga del Mar Menor (Murcia) 1995/00 5 x 1.200 2,5 Portugal – Foz do Arelho 2000 710 2,2 España – Castro Urdiales (Santander) 2002 900 1,4 España – Puerto de Sagunto 2003 1.600 0,3 España – ENAGAS (Huelva) 2003 1.600 0,4 España – Rota (Cádiz) 2003 1.400 0,8 España – San Pedro de Pinatar (Murcia) 2005 1.400 4,8 España – Cartagena (Murcia) 2005 1.400 4,8 España – Xove (Lugo) 2005 2.000 2,3 España – Cartagena 2005 1.800 0,2 España – Santoña (Santander) 2005 1.600 3,0 España – Orotava (Tenerife) 2005/06 800 0,9 España – Huelva 2005/06 1.600 0,4 España – Tarragona 2005/06 710 0,4 1.000 0,4 29 Introducción Tabla 1.2. Algunos ejemplos de emisarios submarinos instalados en otros países Emplazamiento Año DN (mm) L (km) 1971/85 1.000 5,0 Reino Unido – Fylde 1995 1.400 6,3 Turquía – Antalya 1997 1.600 2,6 1.600 2,5 Suecia – Sördertálje 2000 1.000 6,1 1.200 7,1 450 0,9 2003 1.600 3,0 1999/04 710 12,9 Noruega – Haldem 2004 1.400 1,5 Suecia – Kalmar 2004 710 7,9 Libia – Abutaraba 2006 1.400 1,3 Argelia – Algiers (Bajaija) 2006 1.600 1,3 Suecia – Södra Skogsägarna AB Irlanda – Mahon Irlanda – Cork Israel – Ashkelon Noruega – Fredrikstad 2001