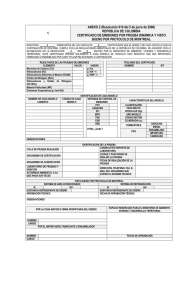

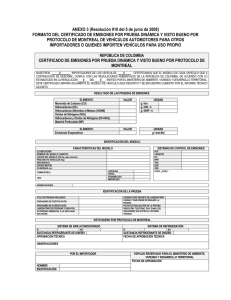

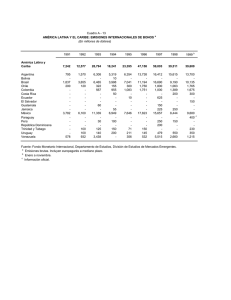

manual de inventario de fuentes puntuales

Anuncio