Capítulo 1. Sistemas de Disco Parabólico (SDP).

Anuncio

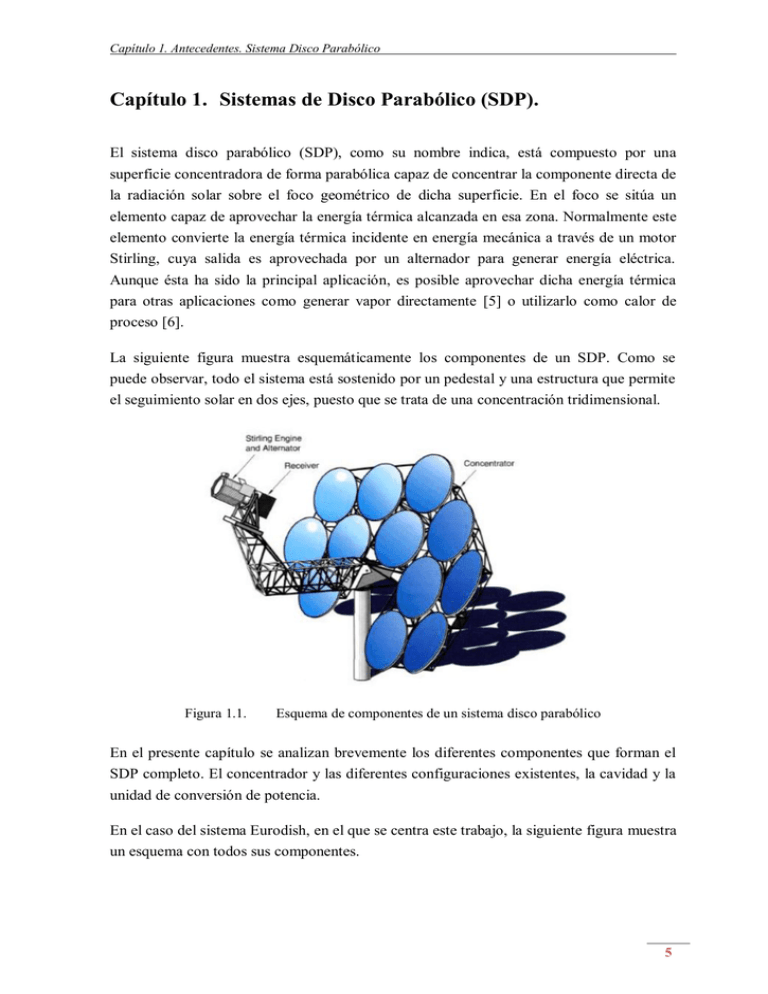

Capítulo 1. Antecedentes. Sistema Disco Parabólico Capítulo 1. Sistemas de Disco Parabólico (SDP). El sistema disco parabólico (SDP), como su nombre indica, está compuesto por una superficie concentradora de forma parabólica capaz de concentrar la componente directa de la radiación solar sobre el foco geométrico de dicha superficie. En el foco se sitúa un elemento capaz de aprovechar la energía térmica alcanzada en esa zona. Normalmente este elemento convierte la energía térmica incidente en energía mecánica a través de un motor Stirling, cuya salida es aprovechada por un alternador para generar energía eléctrica. Aunque ésta ha sido la principal aplicación, es posible aprovechar dicha energía térmica para otras aplicaciones como generar vapor directamente [5] o utilizarlo como calor de proceso [6]. La siguiente figura muestra esquemáticamente los componentes de un SDP. Como se puede observar, todo el sistema está sostenido por un pedestal y una estructura que permite el seguimiento solar en dos ejes, puesto que se trata de una concentración tridimensional. Figura 1.1. Esquema de componentes de un sistema disco parabólico En el presente capítulo se analizan brevemente los diferentes componentes que forman el SDP completo. El concentrador y las diferentes configuraciones existentes, la cavidad y la unidad de conversión de potencia. En el caso del sistema Eurodish, en el que se centra este trabajo, la siguiente figura muestra un esquema con todos sus componentes. 5 Capítulo 1. Antecedentes. Sistema Disco Parabólico Figura 1.2. 1.1. Esquema del sistema disco parabólico Eurodish Concentrador Como toda tecnología de concentración solar, la reflexión de la componente directa de la radiación solar se consigue a través de una superficie de alta calidad óptica para disminuir posibles errores que se comentarán posteriormente. El concentrador de esta tecnología es idealmente una superficie de revolución, que no es más que aquella generada mediante la rotación de una curva plana (generatriz) alrededor de una recta directriz (eje de rotación) situada en el mismo plano de la curva. La generatriz de esta curva es una parábola, cuyo giro entorno a la directriz es la superficie de revolución denominada “paraboloide de revolución” o “Concentrador Disco Parabólico” (CDP), cuya expresión es la siguiente: (Ec. 1.1.) Donde x e y son las coordenadas en el plano, y z es la coordenada que define los puntos de la superficie que salen de dicho plano. Esta superficie se caracteriza por tener un punto focal a una distancia f del vértice, en el que todos los rayos que llegan paralelos al eje de la superficie son reflejados por ésta hacia él. Así, las ondas incidentes (solar, sonido o radio) son concentradas hacia ese punto. 6 Capítulo 1. Antecedentes. Sistema Disco Parabólico Figura 1.3. Esquema de una superficie concentradora de disco parabólico [7] Los sistemas termosolares de concentración históricamente han intentado acercarse lo máximo posible a esta superficie ideal, ya sea por facetas o por grandes superficies curvadas, como se puede observar en la siguiente figura. Figura 1.4. Tipos de concentradores utilizados en la tecnología de disco parabólico [8] Geométricamente, la curvatura del concentrador es expresada a través del “ángulo de borde” o “rim angle” (Ψrim), en su término anglosajón. Dicho parámetro es el ángulo entre el eje del concentrador y el borde del mismo, como se puede observar en la siguiente figura para diferentes curvaturas con el mismo diámetro de concentrador. 7 Capítulo 1. Antecedentes. Sistema Disco Parabólico Figura 1.5. Diferentes curvaturas de concentradores de disco parabólico [9] El ángulo de borde puede ser calculado por la siguiente expresión si se conocen tanto la distancia focal como el diámetro del concentrador: (Ec. 1.2.) ( ⁄ ⁄ ⁄ ) (Ec. 1.3.) Donde f es la distancia focal del concentrador y d es el diámetro del mismo [9]. Como se puede observar en la figura anterior, para valores del ángulo de borde menores de 50-55° aproximadamente, los rayos reflejados por el concentrador inciden sobre el plano receptor por un mismo lado, por lo que en estos casos el receptor a utilizar es de cavidad. Sin embargo, para valores superiores a este valor es muy difícil o casi imposible instalar una cavidad para su recepción, por lo que se opta por utilizar receptores externos. Cabe señalar que hasta día de hoy los discos parabólicos dotados con motor Stirling como unidad de conversión de potencia han utilizado siempre receptores de cavidad. La siguiente tabla muestra las propiedades ópticas de los concentradores utilizados en diferentes discos, además del ángulo de borde estimado por la ecuación anterior. 8 Capítulo 1. Antecedentes. Sistema Disco Parabólico Tabla 1.1. Características de diferentes concentradores [3] WGA WGA (Mod 1) (Mod 2) Aproximado Paraboloide Paraboloide 12 82 32 24 117,2 60,0 91,0 42,9 42,9 Diámetro (m) 12,00 8,50 10,50 7,24 7,24 Área apertura (m2) 113,5 56,7 87,7 41,2 41,2 Reflectividad 0,95 0,94 0,91 0,94 0,94 Longitud focal (m) 12,00 4,50 7,45 5,45 5,45 Ángulo de borde (°) 28,10 50,55 39,04 36,74 36,74 Concentrador SAIC/STM SBP SES Aproximado Paraboloide 16 Área (m2) Tipo N° de facetas Como es de suponer, el ángulo de borde es un parámetro de diseño del concentrador que influye sobre el factor de interceptación (que se definirá posteriormente), la razón de concentración, el error de superficie y las pérdidas en la cavidad (radiantes y convectivas). Esto es, el concentrador hace que todos estos factores dependan de él, por lo que el ángulo de borde debe estar definido a la hora de diseñar la apertura de la cavidad donde está alojado el receptor. 1.1.1. Especularidad Es de suma relevancia mencionar aquellos factores que hacen que la reflexión de la componente directa de la radiación solar no sea perfecta. Como es sabido, en caso de que la especularidad de una superficie fuese perfecta, el ángulo de incidencia es igual al de reflexión, cumpliéndose idealmente la ley de Snell. Sin embargo, en la realidad esto no ocurre debido a imperfecciones a nivel tanto macro como microscópico de la superficie concentradora. Los errores macroscópicos son aquellos que generan una desviación global de la forma de la superficie ideal y están intrínsecamente unidos al proceso de fabricación del concentrador, haciendo que en la realidad incluso el punto focal quede desviado del ideal. Sin embargo, los errores microscópicos son aquellos que localmente provocan una ligera desviación en la normal ideal de la superficie en dicha zona, provocando que la reflexión de la radiación solar difiera del caso ideal [8]. 9 Capítulo 1. Antecedentes. Sistema Disco Parabólico Figura 1.6. Errores macro y microscópicos superficiales [8] Por otro lado, existen otros errores que provocan que la reflexión de la radiación solar no sea como idealmente se supone. Estos errores son los siguientes: - Seguimiento. Errores del sensor y de los actuadores. - Suciedad. Afecta a la reflectividad. - Apunte del receptor. - Disco solar. Estos errores provocan que en la realidad el desbordamiento aumente (disminuya el factor de interceptación) y por tanto la energía absorbida por el receptor sea diferente. Por tanto, para modelar un comportamiento suficientemente preciso de un sistema concentrador de este tipo se han de tener en cuenta estos fenómenos. Los valores de estos errores se representan como una desviación estándar en el sistema captador, como sigue en la tabla siguiente. Tabla 1.2. Valores típicos de errores para SDP [9] Tipo de error Desviación estándar σ (mrad) Superficie (slope error) 2,5 (x2) Sensor de seguimiento 2 Actuador de seguimiento segssseguiseseguimiento Apunte del receptor 2 2 Reflectividad 0,25 (x2) Forma solar 2,8 10 Capítulo 1. Antecedentes. Sistema Disco Parabólico Así, el error total del CDP puede ser estimado por la siguiente expresión, que proporciona un valor aproximado de 6,7 mrad de error [9]. √ (Ec. 1.4.) El tema de la especularidad y las condiciones ópticas del concentrador será tratado con más detalle en el Capítulo 2 del presente documento. 1.1.2. Tipos de concentradores En este apartado se muestran diferentes tipos de concentradores utilizados en algunos de los sistemas desarrollados en los últimos años. Como se ha comentado anteriormente, el objetivo de todos ellos es acercarse lo máximo posible a la superficie ideal de disco parabólico. En primer lugar se presentan aquellos concentradores diseñados a partir de la disposición de facetas independientes de alta reflectividad, curvadas y alineadas entre sí de forma que la superficie final sea una superficie de revolución. Este tipo de concentrador fue diseñado para el sistema Vanguard. Figura 1.7. Imagen del concentrador del sistema Vanguard [7] El principal problema de este diseño es la necesidad de conseguir un alineamiento muy preciso de una gran cantidad de espejos, lo que encarece su coste de fabricación. Sin embargo, al tratarse de espejos pequeños, la curvatura necesaria es fácil de conseguir en el proceso de canteo. 11 Capítulo 1. Antecedentes. Sistema Disco Parabólico Por otro lado, se han desarrollado concentradores con una superficie continua, conseguida mediante el uso de pequeñas facetas solidarias a una superficie trasera que sirve de lecho. Dicha superficie es una membrana estirada, y ha sido utilizada por los diseños de Schlaig, Bergermann und Partner (SBP) de este tipo de superficies. Este es el caso del concentrador utilizado en el sistema Eurodish, que es sucesor de otros modelos anteriormente desarrollados [7]. Figura 1.8. Concentrador del sistema Eurodish Por último, se han desarrollado también concentradores formados por multifacetas, como se puede observar en la siguiente figura, modelo SAIC de finales de los 90. Figura 1.9. Concentrador del modelo SunDish de SAIC/STM [7] 12 Capítulo 1. Antecedentes. Sistema Disco Parabólico 1.2. Receptor Este elemento es aquel en el que se proyecta el flujo concentrado. Por tanto, se trata de un elemento donde se presentan muy elevadas temperaturas y que hace la función de captar la máxima energía térmica posible incidente para hacerla pasar al motor. Como se ha comentado anteriormente, la superficie concentradora ideal redirige todos y cada uno de los rayos que en ella inciden sobre el mismo punto. Sin embargo, existen dos factores principales debidos a los cuales este fenómeno no ocurre: las irregularidades superficiales anteriormente comentadas y la existencia de un cono solar debido al cual los rayos del Sol no inciden paralelos entre sí sobre la superficie receptora. Por tanto, la concentración solar se distribuye en una pequeña región más grande, lógicamente, que un solo punto. El tipo de receptor utilizado en este tipo de tecnología es siempre de cavidad con una pequeña apertura para la entrada del flujo concentrado. La existencia de la cavidad se debe a la reducción en lo posible de pérdidas térmicas, en su mayoría radiantes debido a las elevadas temperaturas alcanzadas. El absorbedor es aquel elemento situado en el receptor que es capaz de transferir la energía térmica sobre él proyectada al objetivo final del mismo, ya sea el fluido de trabajo del motor Stirling, la generación directa de vapor o el calor a proceso. Dicho elemento se coloca en la parte más profunda de la cavidad para evitar que sobre él se proyecten picos excesivos de flujo concentrado. Existen dos tipos diferentes de receptores utilizados para motores Stirling. El primero de ellos está formado por un banco de tubos, que directamente son iluminados por la concentración de flujo, y por los que circula el fluido de trabajo del motor Stirling. Figura 1.10. Receptor de tubos directamente iluminado 13 Capítulo 1. Antecedentes. Sistema Disco Parabólico La cavidad está cubierta por un material aislante capaz de soportar grandes concentraciones de flujo y, por tanto, elevadas temperaturas. La concentración solar se proyecta, o se intenta, únicamente sobre el absorbedor. Sin embargo, existen algunos inconvenientes por lo que no ocurre así del todo, como se verá posteriormente. El otro tipo de receptor utiliza un fluido intermedio para traspasar la energía térmica al motor. Dicho fluido es un metal líquido que es evaporado cuando aumenta su temperatura debido a la presencia de flujo concentrado y condensa sobre los tubos por los que circula el fluido de trabajo del motor Stirling. También es llamado receptor de reflujo porque el vapor del fluido condensa para ser calentado de nuevo. La siguiente figura muestra este tipo de receptor. Figura 1.11. Receptor de reflujo o de metal líquido Con respecto al receptor del modelo Eurodish, se trata de una cavidad con un hueco de apertura de 19 cm de diámetro, una sección troncocónica y un absorbedor hexagonal de tubos directamente iluminados sobre un lecho cerámico de aproximadamente unos 26 cm de diámetro. La siguiente figura muestra el receptor formado por 78 tubos de 3 mm de diámetro exterior fabricados de inconel, material capaz de soportar muy elevadas temperaturas. 14 Capítulo 1. Antecedentes. Sistema Disco Parabólico Figura 1.12. Receptor de tubos del SDP Eurodish 1.2.1. Desbordamiento A causa de errores ópticos y de operación del sistema, la concentración no es ideal y por tanto no todos los rayos alcanzan el mismo punto ideal localizado en el foco, sino que se distribuyen en un cono a la salida del concentrador y, por tanto, al ser proyectados sobre el plano receptor, se sitúan alrededor de dicho punto ideal no entrando todos ellos en la cavidad. Este fenómeno es conocido como desbordamiento, y es un factor a tener en cuenta en los Sistema Termosolares de Concentración (STC), como se muestra en la siguiente figura: Figura 1.13. Pérdidas por desbordamiento en torre 15 Capítulo 1. Antecedentes. Sistema Disco Parabólico En la Figura 1.13. se muestra el desbordamiento causado por el apunte del campo de heliostatos sobre el receptor de la torre. Por tanto, el desbordamiento, “spillage” o factor de intercepción, como también se conoce, es la cantidad de energía reflejada por el concentrador que por distintas causas no es aprovechada por el receptor y suele expresarse en un valor porcentual respecto al valor total de la energía concentrada. A su vez, el efecto en el disco Stirling es similar, puesto que el campo de heliostatos es al SDP su similar Fresnel. La siguiente figura muestra el desbordamiento en el disco Stirling de la Escuela Superior de Ingeniería de Sevilla en funcionamiento. Figura 1.14. Efecto de desbordamiento en el disco Stirling de la ESI [4] Como se puede observar en la figura anterior, tomada con una cámara con sensor CCD, la corona entorno a la apertura de la cavidad es considerable, siendo todo el flujo concentrado alrededor pérdidas de borde, desbordamiento o “spillage”. 1.3. Motor Stirling Este elemento convierte la potencia térmica en mecánica para ser utilizada por un alternador. A diferencia de los motores de combustión interna alternativos, en este motor no existe combustión ni consumo de combustible, por lo que en este tipo de sistemas el calor es aportado externamente. Debido a esta forma de operación, el ciclo es completamente cerrado, manteniéndose constante e invariable la cantidad de gas en los cilindros, no existiendo entrada ni salida de éste en el motor. En este apartado se mostrará cómo es el ciclo Stirling ideal y los tipos de motores existentes. 16 Capítulo 1. Antecedentes. Sistema Disco Parabólico 1.3.1. Ciclo Stirling El ciclo Stirling utiliza un gas de trabajo, que suele ser helio o hidrógeno, que es calentado y enfriado alternativamente mediante procesos a temperatura y a volumen constantes. Normalmente los motores Stirling incorporan un elemento capaz de elevar el rendimiento del motor, pues se almacena energía térmica durante el enfriamiento del gas a volumen constante para posteriormente cederla de nuevo al gas cuando éste se calienta en un nuevo proceso que también se da a volumen constante. Figura 1.15. Procesos del ciclo Stirling [7] En el ciclo Stirling ideal se evacúa cierta cantidad de calor mientras que se realiza un trabajo determinado por el gas de funcionamiento en el proceso de compresión a temperatura constante, representado en la siguiente figura por el proceso 1-2. La cantidad de trabajo requerida para este proceso queda representada bajo el área a-1-2-b en el diagrama presión-volumen anteriormente mostrado, mientras que la cantidad de calor transferido desde el gas de trabajo está representada por el área comprendida entre a-1-2-b en el diagrama temperatura-entropía. El segundo proceso es a volumen constante (2-3) y en él el gas de trabajo aumenta su temperatura desde la temperatura de entrada T L a la temperatura de evacuación TH. En este proceso no se produce trabajo, mientras que la adición de energía térmica viene representado por el área entre los puntos b-2-3-c en el diagrama T-s. El tercer proceso vuelve a ser a temperatura constante, pero en lugar de compresión se produce la expansión del gas de trabajo (3-4). En este proceso se produce trabajo debido a que se aporta energía térmica al gas. Dicho trabajo se representa por los puntos b-3-4-a en el diagrama p-v mientras que la adición de calor lo hacen los puntos c-3-4-d en el diagrama T-s. 17 Capítulo 1. Antecedentes. Sistema Disco Parabólico Para cerrar el ciclo queda un último proceso también a volumen constante, por lo que no se produce trabajo en él (4-1). En éste, el gas de trabajo es enfriado a volumen constante, por lo que dicha cantidad de calor viene representada por los puntos a-1-4-d del diagrama T-s. Como es sabido, el trabajo se produce sólo en aquellos procesos a temperatura constante, mientras que el calor se transfiere en todos los procesos. Así, la cantidad neta de trabajo generado está representada por el área 1-2-3-4 del diagrama p-v, mientras que la neta de calor lo está por 1-2-3-4 en el diagrama T-s. El uso de un regenerador permite aumentar la eficiencia del motor mediante el preenfriamiento del gas de trabajo cuando éste cambia desde el espacio de expansión al espacio de compresión, al igual que pre-calentando el mismo cuando éste va desde el de compresión al de expansión. Es decir, el calor evacuado en el proceso a volumen constante (a-1-4-d) puede ser reutilizado en el proceso de calentamiento también a volumen constante (b-2-3-c). De esta forma, el calor es añadido o evacuado únicamente en los procesos a temperatura constante en los cuales se produce trabajo. Ésta es la gran ventaja y la causa de que el motor Stirling alcance elevados rendimientos. Realmente, con el uso del regenerador el rendimiento alcanzado en el ciclo ideal es exactamente el rendimiento de Carnot, parámetro máximo alcanzable por una máquina térmica. La eficiencia alcanzable por el regenerador puede ser incluso superior al 98% [10]. Los modelos de motores Stirling aplicados a sistemas de disco parabólicos son: - SOLO 161 con una potencia nominal de 10 kW. Utilizado en el sistema Eurodish. - Kockums 4-95 con una potencia nominal de 25 kW. Implementado en el SDP del modelo de Stirling Energy Systems (SES). - STM4-120 con una potencia nominal de 25 kW. La siguiente figura muestra un esquema del motor Kockums 4-95. En el proceso 1-2, el pistón frío (azul) comprime el gas de trabajo mientras éste es enfriado. Posteriormente, el gas frío es enviado a través del regenerador (proceso 2-3), en el que recibe energía térmica almacenada en éste durante el ciclo anterior, mientras que el pistón caliente se mueve hacia atrás para mantener el volumen constante, por lo que no se genera trabajo. Posteriormente (proceso 3-4) el gas se calienta por la fuente térmica del motor y se expande contra el pistón caliente, produciendo así trabajo. Por último, en el proceso 4-1 el gas es de nuevo enviado al pistón frío cediendo calor, esta vez al regenerador. 18 Capítulo 1. Antecedentes. Sistema Disco Parabólico Figura 1.16. Procesos del ciclo Stirling [7] Por tanto, el ciclo Stirling cuenta con grandes ventajas: máximo rendimiento alcanzable para una máquina térmica operando entre las mismas temperaturas, posibilidad de diferentes fuentes térmicas (solar, biomasa, geotérmica, etc.), mínimas vibraciones y tiene el mayor trabajo específico de salida de cualquier ciclo regenerativo cerrado. Sin embargo, existen algunos inconvenientes importantes, como la dificultad de mantener una estanqueidad para gases como el helio y el hidrógeno o la baja potencia específica de los motores, que lo hacen difícilmente implementables en la industria automovilística [10], [11]. 1.3.2. Tipos de motores Stirling Existen dos configuraciones básicas de motores Stirling que se han desarrollado para la generación de energía eléctrica. El primero de ellos es el llamado motor cinemático, que son aquellos motores cuyo pistón principal (aquel que genera la potencia) está conectado al cigüeñal mediante un mecanismo biela-manivela con el fin de eliminar esfuerzos sobre las paredes de los cilindros. Normalmente, la unión entre el mecanismo biela-manivela se sella para que no exista problemas entre las zonas de alta y baja presión, permitiendo de este modo que las superficies de los cojinetes permanezcan lubricadas en la zona de baja 19 Capítulo 1. Antecedentes. Sistema Disco Parabólico presión mientras se evita el ensuciamiento del intercambiador de calor en la zona de alta presión. Este tipo de motores tienen varias configuraciones posibles, conocidas por las letras griegas Alpha, Beta y Gamma. El motor tipo Alpha es aquel que tiene los dos pistones en cilindros diferentes conectados en serie con el calentador, el regenerador y el enfriador, como se observa en la siguiente figura. Es la configuración más sencilla de este tipo de motores. Figura 1.17. Configuración de un motor Stirling tipo Alpha [10] Figura 1.18. Configuración de un motor Stirling tipo Beta [10] Por otro lado, existe la alternativa de sustituir el cigüeñal por un plato circular (swashplate). En este tipo de motores, los pistones presionan de forma secuencial a dicho plato circular provocando la nutación de éste, que a su vez induce el giro de una barra situada en su centro. 20 Capítulo 1. Antecedentes. Sistema Disco Parabólico Figura 1.19. Motor de cuatro cilindros con plato circular [10] Por otro lado, el segundo tipo de motor Stirling existente es el llamado de pistón libre, debido a que no hay conexión entre el cigüeñal y el pistón. Por tanto, la potencia mecánica generada no se transmite a un eje giratorio, sino que es aprovechada directamente del movimiento alternativo del pistón mediante un alternador eléctrico lineal, una bomba hidráulica o un dispositivo coaxial. De esta forma se reduce el número de piezas móviles y, por tanto, la necesidad de vinculación entre ellas y sus consecuencias presentadas como pérdidas por fricción. En algunos casos los efectos de la fricción son prácticamente eliminados mediante el uso de rodamientos de gas, sin necesidad de contacto o suspensión mediante resortes planos. Las ventajas de este tipo de motores es que sólo tienen dos partes móviles y no necesitan el sellado entre las zonas de alta y baja presión, dado que la generación eléctrica es interna, además de no necesitar lubricación. Esto provoca que los motores de pistón libre sean más baratos, tengan una mayor duración de vida y no necesiten elevado mantenimiento con respecto a los motores cinemáticos [7], [11], [12]. Actualmente, la compañía Infinia Corp. incorpora este tipo de motores en su sistema disco parabólico con una potencia nominal de aproximadamente 3kW eléctricos [13]. 21 Capítulo 1. Antecedentes. Sistema Disco Parabólico Figura 1.20. Motor Stirling de pistón libre La siguiente figura muestra una tabla resumen con los motores Stirling utilizados en diferentes SDP que poseen este elemento como modo de conversión de potencia. Tabla 1.3. Especificaciones de los motores Stirling utilizados en diferentes SDP [3] WGA WGA (Mod 1) (Mod 2) Kockums/SES SOLO161 SOLO 161 Cinemático Cinemático Cinemático Cinemático 4 2 4 2 2 Volumen (cc) 480 160 380 160 160 Régimen de giro (rpm) 2200 1500 1800 1800 800-1890 Hidrógeno Hidrógeno Hidrógeno Presión variable Presión variable Presión variable Motor SAIC/STM SBP SES Modelo STM 4-120 SOLO 161 Tipo Cinemático N° cilindros Fluido de trabajo Control de potencia Hidrógeno Recorrido variable Helio Hidrógeno Presión variable Como se puede observar, el motor utilizado en el modelo Eurodish es el SOLO 161 de la empresa alemana SOLO Kleinmotoren GmbH. Dicho motor está basado en el motor V-160 desarrollado originalmente por USAB (Suecia). Tiene una configuración Alpha con un volumen de barrido de 160 cm3. La presión máxima de trabajo es de 150 bares con una temperatura de operación de unos 650-700°C. Suministra una potencia nominal de 10 kW [3]. 22 Capítulo 1. Antecedentes. Sistema Disco Parabólico Figura 1.21. Motor Stirling SOLO 161 [14] 23 Capítulo 1. Antecedentes. Sistema Disco Parabólico 24