Modelos Aplicados a la Gestión Logística

Anuncio

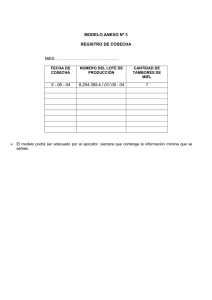

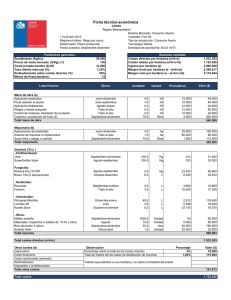

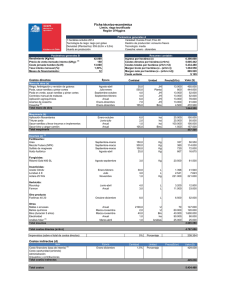

Modelos Aplicados a la Gestión Logística Marcela C. González Araya [email protected] Departamento de Modelación y Gestión Industrial Facultad de Ingeniería, Universidad de Talca Chile XVI ELAVIO ESCUELA LATINOAMERICANA DE VERANO DE INVESTIGACIÓN OPERATIVA BENTO GONÇALVEZ, BRASIL, 05 AL 10 DE FEBRERO, 2012 Estructura del Minicurso Descripción Introducción a la Logística Modelos Aplicados a la Gestión Logística y sus Principales Resultados Conclusiones 2 1 Descripción Este curso presenta una introducción a modelos de programación matemática desarrollados para apoyar las decisiones en el área de logística. Se dará énfasis al impacto de aplicar estos modelos para mejorar los sistemas logísticos en la agroindustria. 3 Logística - Definición Trata de todas las actividades de movimiento y almacenamiento, que facilitan el flujo de productos desde el punto de adquisición de materia prima hasta el punto de consumo final, así como de los flujos de información que colocan los productos en movimiento, con el propósito de proporcionar niveles de servicio adecuados a los clientes a un costo adecuado. 4 2 Canal de Distribución La logística administra el flujo a través del canal. En primer lugar, el flujo va de izquierda a derecha. Es posible que existan movimientos desde la derecha a la izquierda (logística reversa). Minorista Proveedor Fabricante Distribuidor Cliente Abastecimiento Distribución 5 Globalización Comprar y vender en diversos lugares alrededor del mundo. + clientes + puntos de venta + nº de proveedores + locales de oferta Medios de Transporte + distancias recorridas Legislación Complejidad operacional Cultura 6 3 Introducción Chile aspira a ubicarse, en la próxima década, dentro de las diez primeras naciones exportadoras de alimentos del mundo. 7 Introducción Esto implicaría aumentar el empleo en la industria alimenticia, el nivel de inversiones y la actividad en todos los servicios relacionados. 8 4 Introducción FACTORES Mercados competitivos y con estándares más exigentes Incremento de la complejidad de la red logística Mejorar y aumentar el dinamismo de las empresas, para adaptarse y mantener el negocio viable. Margen de ganancia 9 Cadena de Suministro Huertos Granjas Plantas de Embalaje Mataderos Consumidores 10 5 Problemática en los Huertos Mala distribución espacial de los bins Falta de bins disponibles Desplazamientos de los trabajadores Excesivos tiempos muertos 11 Huerto de Manzanos Huerto de la Región del Maule: 40 hectáreas, 7 cuarteles Variedades Gala Royal Gala Imperial Gala Variedades rojas Red Chief Scarlet 2.5 m 4.5 m Manzano Hilera 12 6 Tipo de Cosecha según Variedades de Manzana Variedades Rojas Red Chief Scarlet Barrido Un único recorrido Se recolecta la totalidad de la fruta (100%) Variedades Gala Royal Imperial Floreo Varios recorridos. Cosecha variable (% variable) 13 Objetivo del Modelo de Optimización Aplicado Aumentar eficiencia de proceso de cosecha Determinar el lugar donde se localizarán los bins durante el proceso de cosecha y asignar los manzanos a cada bins localizado. Este proceso se debe realizar buscando minimizar la distancia recorrida por los trabajadores durante la cosecha (disminuir el tiempo total de traslado de los mismos). 14 7 Formulación del Problema Parámetros M = conjunto de manzanos. N = conjunto de ubicaciones potenciales para los bins. dij: Distancia desde un manzano a un bins. p =Número de bins a localizar. k = Capacidad de un bins. 15 Formulación del Problema Variables de decisión Localización potencial de bins ⎧1 ,si se ubica el bins en la localización j yj = ⎨ ⎩0 ,en caso contrario Asignación de manzanos ⎧1 ,si el manzano i se asigna al bins ubicado en la localización j xij = ⎨ ⎩ 0 ,en caso contrario 16 8 Modelo de P-Medianas Capacitado m Minimizar n ∑∑ d i =1 j =1 n ∑x j =1 i =1 n Minimizar la suma de las distancias recorridas por los cosecheros desde cada manzano hasta uno de los bins = 1, i ∈ M , Cada manzano es asignado a un único bins. ij ≤ ky j , A lo más se le puede asignar k manzanos a cada bins. ∑y j =1 xij ij m ∑x ij j j ∈ N, = p, Deben ser localizados p bins yj ∈ {0,1}, j∈N, xij ∈ {0,1}, ∀ i∈M, j∈N. 17 Variedades Rojas - Propuesta Grupo 1 9m 2 filas de manzanos Grupo 2 18 9 Variedades Rojas - Análisis Eficiencia de cosechadores (Bins/DíaJornada) Situación Actual Propuesta Mejora 1,87 2,08 (+) 11% 19 Variedades Galas - Resultados Area: 5.000 m2 20 10 Variedades Galas - Resultados Distancia recorrida según % de cosecha 2500 Metros 2000 1500 1000 500 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 % de cosecha 21 Variedades Galas - Propuesta Cuatro intervalos Presentan localizaciones similares para los bins 5% 10% – 20% 25% - 35% 40% y más 22 11 Variedades Galas - Propuesta 10% – 20% 30m 15m 23 Variedades Galas - Propuesta 25% – 35% 9m 15m 24 12 Variedades Galas - Propuesta 40%+ 4m 15m 25 Resumen de la Propuesta % Cosecha 5 a 10 10 a 20 20 a 30 30 a 40 40 y más Distancia entre Bins (metros) 30 25 15 9 4 Nº de Hileras entre Bins 6 4 3 3 2 La aplicación del modelo de localización p-medianas capacitado permite mejorar la eficiencia en el proceso de cosecha. La identificación de intervalos donde las localizaciones son similares permite abordar la complejidad del modelo. 26 13 Herramienta Computacional para Apoyar la Distribución de Bins en el Huerto Selección de la variedad a cosechar Selección de la variedad polinizante del cuartel elegido Selección del cuartel Antecedentes de plantación Determinación de la opción que se utiliza como pronóstico de cosecha 27 Modelos Aplicados para Mejorar la Logística Interna Evaluar el desempeño de los procesos productivos implementados en una planta de embalaje de manzanas, con el fin de: Identificar áreas críticas y Definir las acciones necesarias para alcanzar la eficiencia técnica Controlar los recursos Planificar la producción 28 14 Dificultades La calidad de la fruta varía entre los diferentes productores. La eficiencia de las operarias varía entre sí y según la etapa del proceso en que es asignada. 29 Proceso de Embalaje de la Manzana Lavado & Desinfectado Selección Enjuague Secado & Encerado Embalaje Paletizado & Almacenaje 30 15 Herramientas de Investigación de Operaciones y de Ingeniería Industrial Utilizadas ¾ Análisis Envolvente de Datos (DEA) ¾ Calificación de Personal (Sistema Westinghouse) ¾ Estudio de Tiempo 31 Análisis Envolvente de Datos – DEA Es un método de apoyo a las decisiones basado en programación lineal para identificar funciones de producción empíricas. Los modelos DEA entregan: – La eficiencia relativa para un conjunto de unidades comparables. – Unidades de referencia para las unidades ineficientes. – Una frontera de eficiencia desde el punto de vista de las mejores prácticas observadas. 32 16 Modelo DEA BCC Orientado a Entradas Output Referencias Input 33 Modelo DEA BCC Orientado a Entradas Para una dada DMU analizada (DMU0) Min θ (BCCI) n s.a. ∑λ j =1 j xij + si = θxi 0 , i = 1, ..., m, (2) j y rj − s r = y r 0 , r = 1, ..., s, (3) =1 , (4) n ∑λ j =1 n ∑λ j =1 j (1) si, sr ≥ 0, i = 1, ..., m, r = 1, ..., s, λj ≥ 0, j = 1, ..., n, θ no restringida. Donde: Existen m inputs, s outputs y n DMUs, θ = proporción en que todos los inputs pueden ser reducidos , λj = intensidad de la participación de la DMU j en la construcción de la DMU “compuesta” o benchmark, xij = cantidad de input i consumido por la DMU j, yrj = cantidad de output r producido por la DMU j, si = holgura asociada al input i, sr = holgura asociada al output 34 r. 17 Modelo DEA BCC Orientado a Salidas Output Referencias Input 35 Modelo DEA BCC Orientado a Salidas Para una dada DMU Analizada (DMU0) Max φ (BCCO) n s.a. ∑λ j =1 j xij + s i = x i 0 , i = 1, ..., m, (6) j y rj − s r = φy r 0 , r = 1, ..., s, (7) =1 , (8) n ∑λ j =1 n ∑λ j =1 j (5) si, sr ≥ 0, i = 1, ..., m, r = 1, ..., s, λj ≥ 0, j = 1, ..., n, φ no restringida. Donde: Existen m inputs, s outputs y n DMUs, φ = proporción en que todos los outputs pueden ser aumentados, λj = intensidad de la participación de la DMU j en la construcción de la DMU “compuesta” o benchmark, xij = cantidad de input i consumido por la DMU j, yrj = cantidad de output r producido por la DMU j, si = holgura asociada al input i, sr = holgura asociada al output r. 36 18 Unidad de Toma de Decisiones Outputs Inputs • Bins • Numero de Procesados por Hora (BH) • Porcentaje de Fruta Embalada (%PE) Trabajadores (NT) • Costo Variable Unitario (CVU) 37 Análisis de Eficiencia Usando DEA Los datos de producción usados en este análisis corresponden a la temporada 2008-2009. Cada variedad de manzana requiere diferentes procesos de producción (Pink Lady, Red y Gala). Pink Lady Red Chief Royal Imperial 38 19 Análisis de Eficiencia Usando DEA La calidad de la manzana es un factor importante en el proceso y se representa por la estimación del porcentaje de manzana embalada. Buena calidad ⇒ cuellos de botella en embalado Mala calidad ⇒ cuellos de botella en selección 39 Resultados de DEA para las Diferentes Variedades Metas Inputs Variedad Pink Lady Red Gala Outputs % Manzanas Embaladas NT CVU BH %PE 0-85 105 17.87 28.21 79.16 86-100 104 17.79 29.54 89.22 50-70 108 18.83 36.60 64.80 71-85 105 20.52 34.09 80.74 86-100 110 19.76 28.86 90.50 50-65 98 18.86 29.09 58.59 66-80 101 17.46 30.75 73.13 81-100 111 19.50 29.72 87.81 40 20 Calificación del Desempeño del Personal Sistema Westinghouse (Westinghouse Electric Corporation, 1949): busca medir el desempeño de un trabajador, especialmente en operaciones repetitivas de ciclos cortos. Factores considerados por el Sistema Westinghouse: Habilidades Esfuerzo Condiciones Ambientales Consistencia Usando el Sistema de Puntuación Westinghouse se obtuvo la puntuación global de desempeño 41 Calificación del Personal: Mesa de Selección En la mesa de selección se identificaron tres posiciones. Cada posición requiere diferentes habilidades visuales y manuales. Posición 1 (P1) Posición 2 (P2) Posición 3 (P3) 42 21 Estudio de Tiempo Objetivos: Registrar los tiempos y tazas de desempeño para cada elemento de un trabajo específico realizado bajo condiciones específicas. Analizar los datos, con el fin de obtener el tiempo necesario para realizar un trabajo a un nivel de desempeño establecido. 43 Integración de los Resultados en un Sistema de Apoyo a las Decisiones El sistema requiere la información obtenida por el Departamento de Control de Calidad cuando la manzana es recibida. Las estimaciones realizadas han sido confiables en más de un 90%. 44 22 Sistema de Apoyo a las Decisiones Información Requerida: % Comercial (%C) % Internacional % Exportable (%E) % Choice (%Ch) Variedad Distribución Calibre % Pequeño (%P) % Mediano (%M) % Grande (%G) 45 Integración de las Metodologías Se pudo estimar: Cantidad de fruta a ser removida de las mesas de selección. Número de manzanas que pueden ser recogidas por cada operaria. Fue posible asignar las operarias adecuadas a cada posición de las mesas de selección. 46 23 Resultados de la Implementación Mayor control en el proceso productivo, de acuerdo con la calidad de las manzanas. Los bins/hora procesados aumentaron en 20%. El costo variable unitario se redujo en 19%. Las metas propuestas fueron alcanzadas, por lo que la planta de embalaje ahora es más eficiente. 47 Resultados de la Implementación Según la calidad de la fruta es posible establecer la velocidad del flujo. Los cuellos de botella son evitados. La nueva distribución de los operarios permite reducir los tiempos muertos en todas las secciones del proceso. 48 24 Modelo para el Balance de Líneas Motivación o Durante el auge de la temporada las plantas de embalajes tienen pérdidas debido a la falta de capacidad de las plantas. o Existe dificultad en estimar el número de operarios en necesarios en cada etapa, según el flujo de fruta. o Se hace necesario desarrollar modelos de optimización para apoyar las decisiones operacionales de las plantas. 49 Modelamiento Espacio Disponible Estudio de Tiempo Calidad de la Fruta Capacidad de las Máquinas Capacidad del Proceso Capital Modelo de Balance De Líneas Nº de Operarios, Máquinas y Dimensiones 50 25 Formulación del Modelo Parámetros o Volumen de fruta a procesar (unidades por segundo) o Porcentaje de fruta exportable (%) o Espacio requerido para cada estación de trabajo (largo y ancho medido en metros) o Capital disponible ($) o Costo de cada máquina ($) o Dimensiones de cada máquina (en metros) 51 Formulación del Modelo Variables o Máquinas a instalar en cada etapa del proceso (variables binarias) o Número de operarios en cada etapa del proceso (variables enteras) 52 26 Modelo de Balance de Líneas Función objetivo Minimizar los costos Minimizar los costos de compra e de compra e instalación de las instalación de las máquinas y de máquinas y de contratación de contratación de operarios operarios 53 Modelo de Balance de Líneas Restricciones de Volcado o Capacidad de Proceso o Espacio Disponible 54 27 Modelo de Balance de Líneas Restricciones de Volcado La capacidad de la máquina debe ser mayor a igual que el f lujo inicial Restricción de largo disponible Restricción de ancho disponible 55 Modelo de Balance de Líneas Restricciones de Preselección o Capacidad de Proceso o Espacio Disponible o Máximo Número de Operarios 56 28 Modelo de Balance de Líneas Restricciones de Preselección Capacidad mínima de proceso Restricción de largo disponible Restricción de ancho disponible Restricción de operarias a asignar 57 Aplicación a un Caso de Estudio Parámetros Capacidad deseada 125 cereza/segundo Desecho y comercial a retirar 15% Flujo que llega a selección 85% Porcentaje color fruta (para los 4 calibres) 40% Proporción calibre 1 25% Proporción calibre 2 25% Proporción calibre 3 25% Proporción calibre 4 25% Largo preselección (m) 6 Ancho preselección (m) 7 Largo selección (m) 6 Ancho selección (m) 15 58 29 Aplicación a un Caso de Estudio Resultados Costo instalación Número volcadores a instalar Tipo volcador seleccionado Número de separadores de pedúnculos seleccionados 144.380 1 1 1 Número cuerpos de sierra adicional seleccionados 3 Número líneas preselección instaladas Largo de cada línea de preselección (m) Operarias por línea de preselección Operarias totales en preselección 2 6 16 32 Número de slot seleccionados para instalar en el calibrador 6 Ancho que ocupa el calibrador con los slot (m) 1,5 Número líneas selección instaladas calibre 1 3 Largo de cada línea selección calibre 1(m) 5 Operarias por línea selección calibre 1 6 59 Aplicación a un Caso de Estudio Número líneas selección instaladas calibre 2 Largo de cada línea selección calibre 2 (m) Operarias por línea selección calibre 2 Número líneas selección instaladas calibre 3 Largo de cada línea selección calibre 3 (m) Operarias por línea selección calibre 3 Número líneas selección instaladas calibre 4 Largo de cada línea selección calibre 4 (m) Operarias por línea selección calibre 4 Operarias embalado Operarias totales utilizadas Tipo calibrador electrónico seleccionado Números de calibradores electrónico seleccionado 3 5 6 3 5 6 3 5 6 12 116 - 60 30 Principales Resultados Se estimaron las tasas de producción de los operarios y de las máquinas. Se considera de forma integrada operarios y máquinas. Es posible calcular el número de operarios y máquinas de acuerdo con la capacidad de procesamiento esperada. El modelo puede ser adaptado a diferentes tipos de plantas. 61 Modelo para la Planificación de la Producción de Cortes de Cerdo Objetivo: Desarrollar un modelo de Programación Lineal para apoyar decisiones de planificación de las operaciones de producción de cortes principales y sub-cortes de carne de cerdo, fresca y congelada. 62 31 Modelamiento Capacidad de Inventario Tiempo de Proceso Disponible Producción Capacidad de la Planta Demanda Costos Productos, subproductos, inventario, ventas y demanda insatisfecha Modelo de Planificación 63 Modelamiento Conjunto de Productos y subproductos: A. Cuarto Trasero B. Cuarto Central, Chuleta C. Cuarto Central, Costillar D. Cuarto Delantero C-B. Plancha de Cerdo Subproductos Carcasa 64 32 Formulación del Modelo Variables de Decisión – Nº de productos y subproductos en tiempo normal y tiempo extra – Inventario de productos y subproductos – Ventas de productos y subproductos – Demanda insatisfecha – Capacidad de almacenamiento a contratar 65 Función Objetivo Max z = ⎡ ∑ (Vx ∑ ∑ ⎢⎢ ∑ (Vspy ⎢ tik PVx i∈ PTD t ∈T k ∈ K ⎣ p ∈ SPTC tpk i ) + ∑ (Vspx tpk PVspx p ) + ∑ (Vy tik PVy i ) + ⎤ ⎥ p ∈ SPTD i∈ PTC ∑ (Vspz tpk PVspz p )⎥ p ) + ∑ (Vz tik PVz i ) + PVspy i∈ PTT ⎥⎦ p ∈ SPTT ⎤ ⎡ − ∑ ∑ ⎢ ∑ xtik + xtikE COCi + ∑ ytik + ytikE COCi + ∑ ztik + ztikE COCi ⎥ t∈T k∈K ⎣i∈PTD i∈PTC i∈PTT ⎦ ( ) ( ) ( ) ( ) ( ) ( ) ( ( ) ) ( ) ⎡ ∑ xti1 + xtiE1 + ∑ spxtp1 + spxtpE1 + ∑ yti1 + ytiE1 + ∑ spytp1 + spytpE1 + ⎤ ⎥ ⎢i∈PTD p∈SPTC i∈PTC p∈SPTD − ∑ cc ⎢ ⎥ E E t∈T ⎥ ⎢ ∑ zti1 + zti1 + ∑ spz tp1 + spztp1 p∈SPTT ⎦ ⎣i∈PTt ⎡ ⎤ − ∑ cmk ⎢ ∑ ILVxtik + ∑ ILVspx tpk + ∑ ILVy tik + ∑ ILVspy tpk + ∑ ILVz tik + ∑ ILVspz tpk ⎥ t∈T p∈SPTD i∈PTC p∈SPTC i∈PTT p∈SPTC ⎣i∈PTD ⎦ Maximización de la Utilidad = Ingresos por venta −Costos de operación de corte − Costo de congelación −Costo de mantención de inventario ⎡ ∑ DIxtik PDIxi + ∑ DIspxtpk PDIspx p + ∑ DIytik PDIyi + ∑ DIspytpk PDIspy p + ⎤− Penalización por ⎢i∈PTD ⎥ p∈SPTD i∈PTC p∈SPTC −∑∑⎢ ⎥demanda insatisfecha t∈T k∈K ∑ DIztik PDIzi + ∑ DIspz tpk PDIspz p ⎢ ⎥ p∈SPTT ⎣i∈PTT ⎦ − ∑ CIEk cmek k∈K − Costo de externalización de inventario 66 33 Restricciones del Modelo ⎛ ⎞ t ⎟ ≤ Tt , ∀t ∈ T k∈K i∈PTD i∈PTC i∈PTT ⎠ ⎛ ⎞ ⎜ ∑ xtikE ti + ∑ ytikE ti + ∑ ztikE ti ⎟ ≤ Tt E , ∀t ∈ T ∑ k∈K ⎝ i∈PTD i∈PTC i∈PTT ⎠ ∑ ⎜⎝ ∑ x t + tik i ⎡ ∑ ⎢⎣ ∑ (x k∈K tik i∈PTD ∑y ) ∑ (y + xtikE + i∈PTC t + tik i tik ∑z tik i ) ∑ (z + ytikE + i∈PTT tik El tiempo de operación de la planta debe ser menor o igual al tiempo disponible ⎤ + ztikE ⎥ = 2(RTD + RTC + RTT )∑ NVct Pc , ∀t ∈ T c∈C ⎦ ) La producción en un periodo debe ser igual a las carcasas disponibles ∑ (x k∈K tik ⎛ ⎞ + xtikE ≤ RxTDi ⎜ 2 RTD ∑ NVct Pc ⎟, ∀i ∈ PTD, t ∈ T c∈C ⎝ ⎠ ) La producción en un periodo debe ser menor o igual que el rendimiento factible 67 Restricciones del Modelo ∑λ i∈PTD Límite de producción de x = spxtpk ,∀t ∈ T , k ∈ K , p ∈ SPTD sub-productos pi tik = ILVx(t −1)ik + x(t −βk )ik + x(Et −βk )ik − Vxtik , ∀t ∈ T , i ∈ PTD, k ∈ K ILVspxtpk = ILVspx(t −1) pk + spx(t − β k ) pk + spx(Et − β k ) pk − Vspxtpk , ILVx tik ∀t ∈ T , p ∈ SPTD , k ∈ K Balance de inventario de productos y subproductos en cada periodo 68 34 Restricciones del Modelo Vxtik + DIxtik = Dxtik , ∀t ∈ T , i ∈ PTD, k ∈ K Vspxtpk + DIspxtpk = Dspxtpk , ∀t ∈ T , p ∈ SPTD , k ∈ K La demand debe ser igual a las ventas más la demanda insatisfecha ⎡ ∑ ILVxtik + ∑ ILVspxtpk + ∑ ILVytik + ∑ ILVspytpk ⎤ ⎢i∈PTD ⎥ p∈SPTD i∈PTC p∈SPTC ∑ ⎢ ⎥ ≤ CIEk + CI k , ∀k ∈ K + ILVz + ILVspz t∈T ∑ tik tpk ⎢ ∑ ⎥ p∈SPTT ⎣ i∈PTT ⎦ El inventario debe ser menor o igual que la capacidad de almacenamiento (propia y externa) 69 Restricciones del Modelo ∑ (xti1 + xtiE1 + x(t −1)i1 + x(Et −1)i1 ) + i∈PTD ∑ (spx p∈SPTD ∑ (y ti1 + ytiE1 + y(t −1)i1 + y(Et −1)i1 + ∑ (z ti1 + ztiE1 + z(t −1)i1 + z(Et −1)i1 i∈PTC i∈PTT ) ∑ (spy ) + ∑ (spz p∈SPTC p∈SPTT ) + spxtpE1 + spx(t −1) p1 + spx(Et −1) p1 + tp1 tp1 tp1 ) + spytpE1 + spy(t −1) p1 + spy(Et −1) p1 + ) + spztpE1 + spz(t −1) p1 + spz(Et −1) p1 ≤ CTt , ∀t ∈ T Capacidad máxima de congelamiento 70 35 Aplicación N° Productos: 57 (tercio delantero), 53 (tercio central) y 43 (tercio trasero). N° Sub productos: 26 (tercio delantero), 67 (central) y 26(trasero). Horizonte de planificación consta de 6 días Modelo con 16.323 variables continuas y 13.598 restricciones CPLEX Optimization Studio v.12.0 con licencia académica Computador con procesador AMD Phenom X2 555 de 3.2 GHz con 2 GbRAM de 1.033 MHz. Tiempo de resolución: 4,75 segundos 71 Principales Resultados El modelo desarrollado permite entregar una planificación semanal de la producción de cortes de cerdo, apoyando al jefe de operaciones en la toma de mejores decisiones y en menor tiempo. – Dos ingenieros realizaban la planificación de la producción en un tiempo aproximado de tres horas. – Cada día, un profesional quedaba encargado de monitorear cualquier cambio en los parámetros. El modelo permite analizar cambios de los parámetros en muy poco tiempo, mejorando la capacidad de reacción de la empresa. – El anterior procedimiento era muy rígido, siendo difícil evitar pérdidas en el proceso. Con el modelo, la empresa tiene un mejor registro de las entradas y salidas del proceso. 72 36 Modelo para la Planificación de Cosechas Competitividad del Sector Agrícola Aumento insumos (fertilizantes) (Contreras, 2008) Disminución del dólar (Contreras, 2008) Aumento salario trabajador agrícola (Alarcón, 2008) Disminución disponibilidad de trabajadores agrícolas (Domínguez, 2007) 73 Problemática Costos en huertos de manzanas Costos de Operación Huerto de Manzanas (plena producción) Ítem cantidad/ha $ unitario $ Total % Mano de Obra (JH) Agroquímicos 220 5.000 1.100.000 440.000 43,6 17,4 Fertilizantes 150.000 5,9 Pesticidas Maquinaria (JM) Fletes 294.000 150.000 120.000 11,6 5,9 4,8 Gestión (15%) 271.500 10,8 Total Costos Directos 2.525.500 10 15.000 Fuente: Centro de Pomáceas (2010) 74 37 Problemática Ahorro en costos de mano de obra Estimación y planificación de la mano de obra Disponibilidad en tiempo y cantidad de trabajadores Ayuda a mejorar la calidad de la fruta Fruta con Índices de maduración Disminución potencial de exportación de la fruta Repercusión en productores Ingresos por venta 75 Problemática Desórdenes de la fruta antes de la fecha de cosecha Escaldado Bitter Pit Desórdenes de la fruta después de la fecha de cosecha Agrietamiento Peduncular Amarillamiento 76 38 Objetivo Mejorar la planificación de manzanas mediante el desarrollo de optimización que considere tipos de cosecha y las ventanas las diferentes variedades. cosecha de de un modelo los diferentes de tiempo de Magister en Gestión de Operaciones 77 77 Tipos de Cosecha de Manzanas En la actualidad, existen 3 modos de cosecha, los cuales se utilizan de acuerdo a la disponibilidad de recursos y configuración de cada uno de los cuarteles al interior de un huerto. Cosecha Manual Cosecha Mecánica Cosecha Semi‐Mecánica 78 39 Variedades de Manzanas Las variedades se pueden agrupar en 4 categorías, las cuales son agrupadas por dos características principales: ¾ Tiempo de cosecha ¾ Familia de manzana Categoría Galas Rojas Fuji Granny Smith Variedad Royal gala Galaxi Red Chief Scarlet Fuji Granny Smith 79 Variedades de Manzanas Período de Floración y Cosecha Septiembre Variedad Octubre Febrero Marzo Abril 15 20 25 30 5 10 15 20 25 30 5 10 15 20 25 30 5 10 15 20 25 30 5 10 15 20 Royal Gala Fuji Red Chief Scarlet Galaxi Granny Smith Floración Cosecha Fuente: Cvchile (2010) 80 40 Modelamiento Planificación de la mano de obra e insumos Cronograma de cosecha 81 Formulación Matemática Variables de Decisión 82 41 Formulación Matemática ¾ Función objetivo La función objetivo busca la minimización de los costos involucrados en la utilización de mano de obra y maquinaria, además de la minimización de los costos de la fruta que no alcance los índices deseables de maduración. 83 Formulación Matemática ¾ Conjunto de restricciones Las restricciones se puede agrupar de la siguiente forma: 9Restricciones de cosecha y proceso 9Restricciones de períodos de cosecha 9Restricciones de trabajadores, maquinaria e insumos 9Restricciones de no-negatividad e integralidad 84 42 Resolución del Modelo El paquete de software utilizado para la resolución fue CPLEX Optimization Studio v.11.0 con licencia académica. El computador utilizado posee las siguientes características: Procesador AMD Turion (tm) 64x2 Mobile Technology TL‐60 2.00 GHz. Memoria: 2 Gb. Disco Duro: 512 Gb. 85 Casos de Estudio Para los casos de estudio, se consideró la situación de tres huertos frutícolas de la Región del Maule. Hectáreas N° plantadas Cuarteles Grupo/Variedad Estimación de cosecha temporada 2009/ 2010 (Kg) Agrícola A 36,4 13 Gala-Roja-Granny-Fuji 844.300 Agrícola B 39,3 12 Gala-Roja-Granny-Fuji 2.186.850 Agrícola C 16,9 5 Gala-Roja-Fuji 1.489.084 86 43 Casos de Estudio La información de la modelación en cada uno de los casos de estudio se presenta a continuación. Total Restricciones Variables (N°) Enteras (N°) (N°) Variables Binarias (N°) Continuas (N°) Agrícola A 33.552 21.953 4.352 8.896 8.705 Agrícola B 31.616 20.673 4.096 8.384 8.193 Agrícola C 13.224 8.513 1.664 3.520 3.329 87 Casos de Estudio • • El horizonte de planificación considerado en esta investigación es de 64 días, extendiéndose desde mediados de febrero a mediados de abril, aproximadamente. Los tiempos asociados a la búsqueda de la solución óptima en cada uno de los huertos: Agrícola Tiempo (seg) Agrícola A 1.364 Agrícola B 1.230 Agrícola C 2.148 88 44 Casos de Estudio Los resultados del modelo y la comparación con los datos aportados por las agrícolas para la temporada modelada, temporada 2009/2010. Agrícola Agrícola A Agrícola B Agrícola C Valor observado en la temporada 2009/2010 $ 10.091.620 $ 36.021.546 $ 11.456.786 Valor óptimo entregado por % Diferencia modelo propuesto Mano de obra $ 8.022.518 $ 30.934.388 $ 9.433.000 19% 14% 18% Diferencia $ 2.069.102 $ 5.087.158 $ 2.023.786 89 Casos de Estudio Pérdida de manzanas por concepto de calidad Agrícola Agrícola A Agrícola B Agrícola C Valor observado Valor óptimo % en la temporada entregado por Diferencia 2009/2010 modelo propuesto Pérdida por calidad $ 4.707.570 $ 4.153.363 $ 13.811.850 $ 11.473.279 $ 8.680.986 $ 7.921.998 11% 17% 10% Diferencia $ 554.204 $ 2.338.571 $ 760.000 90 45 Principales Resultados El modelo entrega la planificación de la mano de obra durante el transcurso de una temporada de cosecha para un huerto de manzanas y entrega el cronograma de cosecha de cada uno de los cuarteles. El efecto global al utilizar el modelo en la Agrícola A, Agrícola B y Agrícola C al ser comparado con los datos reales es de un 18%, 15% y 14%, respectivamente, lo que corresponde a MM$ 2.6, MM$ 7.4 y MM$ 2.8, respectivamente. El modelo, al incorporar variables enteras y binarias, consume mucho tiempo computacional. 91 Conclusiones La aplicación de modelos de Investigación de Operaciones y su implementación generan claras mejoras en la eficiencia de los sistemas de producción y logística. Las mayores dificultades encontradas para aplicar e implementar los modelos: Disponibilidad de datos Credibilidad en los resultados del modelo Capacitación y motivación a los trabajadores para implementar las soluciones obtenidas 92 46 “Los modelos no toman las decisiones, pero pueden volverlas más claras y fáciles de realizar” ¡Gracias! 93 47