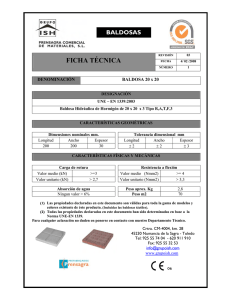

EFECTO DE LA RESISTENCIA A LA HELADA EN BALDOSAS

Anuncio

Suplemento de la Revista Latinoamericana de Metalurgia y Materiales 2009; S1 (1): 377-381 EFECTO DE LA RESISTENCIA A LA HELADA EN BALDOSAS CERÁMICAS ESMALTADAS Eder N. Flórez1*, Juan I. Díaz2, H. Jaime Dulce1, Gabriel Peña R.1 y Jorge Sanchez1 9 Este artículo forma parte del “Volumen Suplemento” S1 de la Revista Latinoamericana de Metalurgia y Materiales (RLMM). Los suplementos de la RLMM son números especiales de la revista dedicados a publicar memorias de congresos. 9 Este suplemento constituye las memorias del congreso “X Iberoamericano de Metalurgia y Materiales (X IBEROMET)” celebrado en Cartagena, Colombia, del 13 al 17 de Octubre de 2008. 9 La selección y arbitraje de los trabajos que aparecen en este suplemento fue responsabilidad del Comité Organizador del X IBEROMET, quien nombró una comisión ad-hoc para este fin (véase editorial de este suplemento). 9 La RLMM no sometió estos artículos al proceso regular de arbitraje que utiliza la revista para los números regulares de la misma. 9 Se recomendó el uso de las “Instrucciones para Autores” establecidas por la RLMM para la elaboración de los artículos. No obstante, la revisión principal del formato de los artículos que aparecen en este suplemento fue responsabilidad del Comité Organizador del X IBEROMET. 0255-6952 ©2006 Universidad Simón Bolívar (Venezuela) 375 Suplemento de la Revista Latinoamericana de Metalurgia y Materiales 2009; S1 (1): 377-381 EFECTO DE LA RESISTENCIA A LA HELADA EN BALDOSAS CERÁMICAS ESMALTADAS Eder N. Flórez1*, Juan I. Díaz2, H. Jaime Dulce1, Gabriel Peña R.1 y Jorge Sanchez1 1: Universidad Francisco de Paula Santander, Grupo de investigación Diseño Mecánico y Mantenimiento GIDIMA, Grupo de investigación en Tecnología Cerámica GITEC Av Gran Colombia 12E-96 Colsag, Apdo. 1055, Cúcuta, Colombia 2: Universidad Nacional Experimental del Táchira, Dpto. Ing. Mecánica, Avda. Universidad s/n, Apdo. 436, San Cristóbal, Venezuela *E-mail:[email protected] Trabajos presentados en el X CONGRESO IBEROAMERICANO DE METALURGIA Y MATERIALES IBEROMET Cartagena de Indias (Colombia), 13 al 17 de Octubre de 2008 Selección de trabajos a cargo de los organizadores del evento Publicado On-Line el 20-Jul-2009 Disponible en: www.polimeros.labb.usb.ve/RLMM/home.html Resumen Los ensayos en los cuales se simulan, en forma acelerada, las condiciones extremas de intemperie, permiten certificar la calidad de los productos para la construcción, y las normas internacionales regulan y normalizan dichas pruebas. La ciudad de Cúcuta (Norte de Santander, Colombia) tiene un gran número de empresas fabricantes de productos para la construcción, a partir de las arcillas existentes en sus alrededores, dichas empresas están interesadas en certificar sus productos para poder entrar a mercados internacionales. Se utilizó la norma UNE EN ISO 10545-12 RESISTENCIA A LA HELADA EN BALDOSAS CERAMICAS para el diseño, cálculo y construcción del equipo que simula, en forma cíclica, las condiciones de congelamiento y descongelamiento de las piezas a probar. Finalmente se presentan los resultados de los ensayos en baldosas esmaltadas de una de las empresas de la región. Se comprobó que por medio de este ensayo no se puede determinar a simple vista los daños, entonces fue necesario aplicar otros ensayos como el de resistencia mecánica a la flexión para determinar el grado de deterioro en la baldosa cerámica de acuerdo al número de ciclos aplicados a la pieza. Como resultado se obtuvo que la resistencia a la flexión es prácticamente constante para los primeros 100 ciclos, disminuyendo casi linealmente para el rango entre 100 y 200 ciclos. Palabras Claves: Resistencia a la helada, Resistencia a la flexión, heladicidad. Abstract The simulate tests in standards governing which they, in an accelerated, the conditions extreme outdoors, allowing certify the quality of construction products, and international such tests and normalized. The city of Cucuta has a large number of companies construction manufacturing products, based on clay in their surroundings, these interested certifying companies in their products to enter markets international. This work used UNE EN ISO 10545-12 RESISTANT TO FROST IN CERAMIC TILES for the design, calculation and construction equipment conditions cyclical simulating in the form of freezing and defrosting of the parts to prove. Finally presents the results of trials in glazed tiles of one of the companies in the region. but through this trial can not be determined with the naked eye damage, then it is necessary to apply other tests such as mechanical resistance to bending for determine whether there was a deterioration in the ceramic according to the number of cycles applied to the piece. The test showed that resistance to bending is almost constant for the first 100 cycles, declining for almost linear range between 100 and 200 cycles. Keywords: Resistance to frost, resistance to bending, Icehouse 1. INTRODUCCION La Heladicidad, se define como la baja resistencia a la helada de una pieza cerámica que trae como consecuencia el deterioro de la misma ya sea por desprendimientos, exfoliaciones o roturas ocasionadas por la presión que se origina dentro de 0255-6952 ©2006 Universidad Simón Bolívar (Venezuela) dicha pieza al pasar agua en su interior del estado líquido al estado sólido, con el consecuente aumento de volumen [1], de ahí que esta propiedad sea de gran interés para las empresas que fabrican y exportan productos cerámicos de calidad. No solo se debe determinar la resistencia a la helada de 377 Flórez et al. productos cerámicos que serán usados en ambientes de bajas temperaturas, sino también a los productos que se instalarán en zonas costeras, donde el efecto de la sal en los poros del material es similar al efecto del hielo [2]. En la determinación de la resistencia a la helada en productos cerámicos, se aplican normas internacionales como UNE-EN ISO 10545-12 de 1997 [3], ASTM C67, del 2003 [4] y ASTM 1167 del 2003 [5], las cual consiste en someter las muestras a ciclos de hielo y deshielo, para posteriormente visualizar el deterioro que presentan como consecuencia de este proceso. cuando el sistema se encuentre a presión atmosférica, se retiran las muestras, se secan ligeramente con un paño y se registra la masa en m2. Luego usando la ecuación (1), se determina el porcentaje inicial E1 de absorción de agua [3]. E1 = m2 − m1 x100 m2 (1) Este trabajo se centró en la realización de ensayos de resistencia a la helada a productos cerámicos terminados, como son las baldosas cerámicas esmaltadas, para lo cual se utilizó el sistema experimental según la norma UNE-EN ISO 1054512 de 1997 que permite simular las condiciones de congelación y deshielo de las baldosas cerámicas. Para valorar el efecto de la helada sobre las muestras, la norma establece solo una inspección visual, en el presente trabajo se estableció que esto no es suficiente para determinar si un material es resistente a la helada, sino que es necesario evaluar propiedades mecánicas como la resistencia a la flexión de la muestra, lo cual junto con la inspección visual, permita inferir la calidad del producto según este parámetro. 1. MATERIALES Y METODOS Para realizar el ensayo de resistencia a la helada en baldosas cerámicas esmaltadas, se elijen diez baldosas enteras y libres de defectos de una línea de producción, a las cuales se les somete al sistema experimental descrito en la figura 1, el cual consiste en tres etapas. La primera es el proceso de secado de las muestras, el cual se realizó en estufa de secado marca Gabrielli® a temperatura de 100 ± 5 ºC durante un tiempo de 24 horas, luego se retiran de la estufa y se miden sus masas (m1). La segunda etapa, es someter las muestras al sistema de vacío, que consiste en introducir verticalmente las muestras a temperatura ambiente dentro de la cámara de vacío, una vez sellada ésta, se someten a presión de 40 ± 2.6 kPa por debajo de la atmosférica y se introduce agua hasta que las muestras queden sumergidas totalmente, lo anterior se realiza por un tiempo de 15 minutos, luego 378 Figura 1. Etapas del sistema experimental para determinar la resistencia a la helada en materiales cerámicos. La tercera etapa, consiste en introducir las muestras en el sistema climático, el cual consiste de un tanque plástico de almacenamiento con capacidad máxima de 1000 litros y de un tanque de refrigeración metálico rectangular de doble pared en acero inoxidable con dimensiones en el interior 75 cm de base, 75 cm de ancho y 90 cm de alto; en el exterior 87 cm de base, 87 cm de ancho y 94 cm de alto, con capacidad máxima de 350 litros, conectados a través de un sistema hidráulico (ver figura 2). Para introducir las muestras al sistema climático, se selecciona una de las diez baldosas, a la cual se le realiza un orificio con diámetro de 3mm ubicado a 4 cm desde el centro de un borde de la baldosa, proceso que se realiza usando taladro eléctrico a bajas frecuencias, el cual es utilizado para alojar una Rev. LatinAm. Metal. Mater. 2009; S1 (1): 377-381 Efecto de la resistencia a la helada en baldosas cerámicas esmaltadas termocupla tipo K, que se encargara de monitorear la temperatura durante el ensayo, ésta baldosa, junto a las otras nueve se depositan verticalmente en el interior del tanque de refrigeración usando un separador metálico de acero inoxidable, de forma tal que la baldosa con la termocupla se ubique en el centro del soporte, como se muestra en la figura 3. Luego se procede a sellar el tanque de refrigeración, para iniciar el proceso de hielo y deshielo, el cual consiste en someter a las muestras a 100 ciclos de cambios de temperatura entre -5ºC y +5ºC, proceso que consiste en bajar la temperatura a -5ºC a una velocidad de enfriamiento de 20ºC/h, manteniendo esta temperatura por 15 minutos, seguidamente, se le suministra a las muestras agua del tanque de almacenamiento que está a temperatura ambiente, hasta que la temperatura en el interior del tanque de enfriamiento llegue a +5ºC, manteniéndose por 15 minutos a esta temperatura. El tiempo total de este proceso es aproximadamente de 7 días, seguidamente se sacan las muestras, se secan y se les mide su masa (m3), luego se someten las muestras al proceso de secado descrito en la etapa 1, midiéndose la masa depuse de secado (m4). Usando la ecuación (2) se halla el porcentaje final E2 de absorción de agua [3] E2 = m3 − m 4 x100 m4 (2) Figura 3. Foto digital de las muestras en el interior del tanque de enfriamiento. El ensayo de resistencia mecánica a la flexión se realizó según la norma UNE [6], para lo cual se uso el equipo marca gabrielli®, con una capacidad de carga máxima de 900 kilogramos, electrónico, además contiene un visualizador digital que da lecturas de, la carga máxima que resiste el material antes de romperse y el valor de resistencia a la flexión, el ensayo se efectuó a muestras antes y después de someterse al proceso de hielo y deshielo. En la figura 4, el equipo en operación realiza el siguiente procedimiento, se toma cada una de la baldos se dimensiona para ubicar el punto medio de la muestra y se coloca en el equipo de flexión, luego se le dan datos dimensionales al equipo y se pulsa el botón para iniciar el funcionamiento, seguidamente comienza a moverse un elemento que presiona el material hasta el punto de romperlo, visualizándose en lector digital el dato de resistencia a la flexión de cada baldosa N/mm2 Figura 2. Diagrama del sistema climático. Finalmente según la norma, los resultados se presentan de la siguiente forma: Número de probetas por muestra, % de absorción inicial de agua E1, % de absorción final de agua E2, descripción de los defectos existentes antes del ensayo, descripción del deterioro producido por el ensayo de hielo y deshielo, y el número de baldosas deterioradas en los 100 ciclos[3]. Rev. LatinAm. Metal. Mater. 2009; S1 (1): 377-381 Figura 4. Foto digital del equipo de ensayo de resistencia mecánica a la flexión. 379 Flórez et al. Las muestras analizadas en este trabajo, consisten en baldosas cerámicas esmaltadas cuadradas de 31,4cm de longitud y 0,73 cm de espesor (ver figura 5), fabricadas por proceso de prensado, sometidas a una temperatura de cocción de 1200 ºC, las cuales fueron suministradas por la empresa Cerámica Italia S.A. La composición química de las arcillas utilizadas en la fabricación de estas baldosas se presenta la tabla 1. Figura 5. Foto digital de una baldosa cerámica esmaltada. Tabla 1. Composición química de las arcillas utilizadas en la fabricación de las baldosas cerámicas Composición química % SiO2 62.88 Al2O3 16.4 Fe2O3 6.5 CaO 2.05 MgO 0.36 K2O 4.3 Na2O 0.48 Sin determinar 7.03 Total 100% Fuente: Cerámica Italia S.A. 2. RESULTADOS Y DISCUSIÓN. En la tabla 2, se presenta los resultados encontrados para las diez muestras estudiadas, en estos se aprecia que el porcentaje inicial de absorción de agua E1 varió entre 5,17% y 8,28%, reportándose un promedio de 5,94 ± 0,96 %, mientras que el porcentaje de absorción final de agua E2 reporto un valor promedio de 6,09 ± 0.50 % . Comparando estos dos valores, se aprecia que la absorción de agua durante estos dos procesos es prácticamente la 380 misma, lo cual nos permite inferir que las muestras son muy homogéneas. Tabla 2. Resultados del ensayo de resistencia a la helada de las muestras. Muestra m1(g) m2(g) m3(g) m4(g) E1(%) E2(%) 1 1463.6 1539.6 1547.0 1463.7 5.19 5.69 2 1463.4 1539.1 1545.9 1462.4 5.17 5.63 3 1462.7 1541.1 1547.4 1462.7 5.35 5.79 4 1451.8 1529.9 1536.2 1452.0 5.37 6.0 5 1452.4 1543.8 1551.0 1452.5 6.29 6.78 6 1462.3 1583.4 1545.3 1462.4 8.28 5.66 7 1436.5 1531.4 1541.1 1436.7 6.60 6.77 8 1451.3 1527.3 1532.7 1451.6 5.23 5.58 9 1442.4 1530.8 1538.9 1442.6 6.12 6.67 10 1449.6 1534.3 1542.0 1449.5 5.84 6.38 Lo anterior comprueba lo observado en la inspección visual de las muestras, ya que no se aprecio ningún defecto después de ser sometidas a los 100 ciclos de hielo y deshielo, tal como lo contempla la norma. Estos resultados no concuerdan con las afirmaciones hechas en la literatura, en las cuales para porcentajes de absorción de agua mayores al 5% deberían aparecer daños en las muestras [7, 8]. Debido a que para este número de ciclos no se observó defecto alguno en las muestras, se procedió a analizar el comportamiento de la resistencia mecánica a la flexión de las baldosas en función del número de ciclos en un rango de 20 a 200 ciclos. En la figura 6, se presenta el comportamiento de la resistencia mecánica a la flexión de las baldosas cerámicas esmaltadas en función del número de ciclos a las cuales fueron sometidas en el ensayo de hielo y deshielo. En ésta se aprecia que aproximadamente hasta los 100 ciclos, la resistencia a la flexión es prácticamente constante e igual a 27 N/mm2, disminuyendo casi linealmente a razón de 0,11 (N/mm2)/ciclo, para el rango entre 100 y 200 ciclos. Rev. LatinAm. Metal. Mater. 2009; S1 (1): 377-381 Efecto de la resistencia a la helada en baldosas cerámicas esmaltadas 4. AGRADECIMIENTOS Los autores desean agradecer al CIMAC Centro de Instigación en Materiales Cerámicos U.F.P.S. Cúcuta Colombia, Universidad Nacional Experimental del Táchira (UNET) San Cristóbal Venezuela, la Universidad Francisco de Paula Santander (UFPS) por el apoyo económico a través del fondo de investigaciones FINU, la empresa Cerámica Italia S.A, alEstudiante de Pregrado de la U.F.P.S.,Néstor Jair Cifuentes. 28 2 Resistencia a la Flexión (N/mm ) 30 26 24 22 20 18 16 14 20 40 60 80 100 120 140 160 180 200 220 Número de ciclos Figura 6. Resistencia a la flexión en función del número de ciclos. 5. REFERENCIA BIBLIOGRAFICA [1] Pérez A, “Primer curso Internacional en Procesos de Producción Cerámica”. Noviembre 21 al 24 del 2005. Universidad Francisco de Paula Santander,Cúcuta,(Colombia) <http://www.aitemin.es/toledo> 3. CONCLUSIONES Para las baldosas cerámicas esmaltadas estudiadas, se encontró que hasta 100 ciclos en la prueba de hielo y deshielo el porcentaje de absorción inicial y final de agua no varió significativamente, reportándose un valor de E1 = 5,94 ± 0,96 % y E2 = 6,09 ± 0.50 % respectivamente, para los cuales no se apreció ningún defecto en las muestras. Lo anterior permite inferir que según la norma [3], las muestras son homogéneas y cumplen con los estándares de calidad para que puedan ser utilizadas en estos ambientes, lo cual se corroboró al realizar la prueba mecánica de resistencia a la flexión a las muestras, donde se reportó que hasta este número de ciclos en la prueba de hielo y deshielo dicha resistencia fue prácticamente constante e igual a 27N/mm2, parámetro que disminuye casi linealmente a razón de 0,11 (N/mm2)/ciclo, para un rango entre 100 y 200 ciclos. En conclusión la aplicación de la resistencia a la helada, no es uno de los parámetros que indique por si solo que el material pueda cumplir con la norma UNE-EN ISO 10545-12, sino que se hace necesario realizar otro tipo de ensayos a las muestras como la resistencia mecánica a la flexión para poder inferir su calidad y uso en ambientes de hielo y deshielo. Se espera entonces, que los resultados obtenidos en este trabajo sean utilizados por las empresas fabricantes de materiales cerámicos para mejorar los procesos y poder llegar con estos productos a mercados internacionales. Rev. LatinAm. Metal. Mater. 2009; S1 (1): 377-381 [2] Richard P, “Revestimientos Exteriores con Adherencia Directa de Azulejos Cerámicos, Piedra y Ladrillos Caravista”. Tipolitografia FG: U.S.A,. (1988) [3]UNE-EN ISO 10545-12. Determinar la resistencia a la helada,(España): International Organization for Standardization .1997 [4] ASTM C 67-03a. Standard Test Methods for Sampling and Testing Brick and Structural Clay Tile, (EE.UU.): American Society for Testing and Materials, 2003 [5] ASTM C 1167-03. Standard Specification for Clay roof Tiles, (EE.UU.): American Society for Testing and Materials, 2003. [6] UNE-EN ISO 10545-4. Determinación de la Resistencia a la flexiona, (España): International Organization for Standardization1997. [7]. Gonzalo S, Cudilleiro M, “Guía de la baldosa cerámica”. Asociación Española de fabricantes de Azulejos, Pavimentos y baldosas cerámicas (ASCER),(2005)p.106. <http://www.ascer.es/es.> [8] Muñoz A, “El Revestimiento Cerámica y La Incidencia De La Puesta En Obra En Su Rendimiento Futuro”. III convención técnica (contart 2003), Sevilla, España. 381