2.1 PRINCIPIOS FÍSICOS CALOR Y FRÍO La definición correcta de

Anuncio

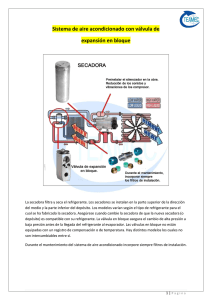

2.1 PRINCIPIOS FÍSICOS CALOR Y FRÍO La definición correcta de frío, según el diccionario, es la falta de calor. Siendo así, el término frío no tiene un contenido positivo, sino que sólo expresa la falta de calor. La falta absoluta de calor viene expresada en el termómetro con – 273ºC. TRANSFERENCIA DE CALOR Si se ponen en contacto dos sustancias que contienen diferentes valores de calor, la sustancia más caliente transfiere calor a la otra hasta que las dos sustancias llegan al mismo nivel de temperatura. TEMPERATURA Y CANTIDAD DE CALOR Calor es una manifestación de la energía. un cuerpo. Temperatura es una forma de medir el nivel térmico de Como ejemplo, un objeto grande puede contener dos ves más calor que uno pequeño y, a pesar de esto, los dos pueden tener la misma temperatura. CALOR SENSIBLE Y CALOR LATENTE Es sabido que cualquier sustancia se puede presentar en estado sólido, líquido y gaseoso, dependiendo de la cantidad de calor o energía interna que posea. Se llama calor sensible al calor necesario para cambiar la temperatura de una sustancia. Pudiendo ser detectado por medio del termómetro. Calor latente es el calor que se extrae o se aporta a la materia para producir un cambio de estado, permaneciendo constante la temperatura. EVAPORACIÓN Y PRESIÓN El agua hierve a 100ºC, pero solamente a presión atmosférica y a nivel del mar. Si aumenta la presión aplicada sobre el agua, el punto de ebullición será superior a los 100ºC, e inversamente si la presión ejercida sobre el agua disminuye, el punto de ebullición desciende. Se puede comprender fácilmente que, dependiendo de la presión ejercida, se puede obtener agua en estado líquido que pueda estar más caliente que el vapor, siempre que la presión sobre el agua sea alta, y baja sobre el vapor. El mismo principio es aplicable a los refrigerantes empleados en los sistemas de aire acondicionado R-12 o R-134. Consecuentemente, se deduce que controlando las presiones se controlan las temperaturas. Esta es la manera en que operan los sistemas de refrigeración. 2.1APLICACIÓN DE ESTOS PRINCIPIOS AL SISTEMA DE AIRE ACONDICIONADO. El acondicionador de aire consiste en cuatro componentes principales, con sus funciones propias: el compresor, el condensador, la válvula de expansión y el evaporador. Estos componentes están unidos entre si por tubos o mangueras flexibles, absolutamente libres de fugas. COMPRESOR: Debe cumplir dos misiones: 1ª) Hacer circular el refrigerante por el sistema. 2ª) Elevar la presión aplicada al gas refrigerante, con el fin de elevar la temperatura de su punto de condensación con lo que se consigue una elevación de la temperatura a la cual el refrigerante cederá su calor latente. Parte de la energía necesaria para hacer funcionar el compresor se transforma en calor, el cual es absorbido por el refrigerante. Visto que el refrigerante en este momento se encuentra en estado de gas y ha llegado al máximo de su capacidad de absorción de calor latente, este calor de compresión es absorbido como calor sensible, lo que a su vez incrementa la temperatura del refrigerante comprimido. CONDENSADOR: Este es un intercambiador térmico que transfiere el calor del refrigerante que se encuentra bajo alta presión y elevada temperatura, al aire ambiente que circula por sus aletas. A medida que el refrigerante emite calor, desciende su temperatura hasta que, manteniendo esta alta presión, llega a un punto en el cual el gas se condensará para adoptar el estado líquido. Por este proceso el refrigerante en el condensador emitirá todo su contenido de calor latente. Además, el condensador dispone de la superficie suficiente para emitir aún más calor; el calor sensible absorbido durante la compresión. Por consiguiente, el refrigerante abandona el condensador en estado líquido después de haber transferido la mayor parte del calor anteriormente absorbido al aire ambiente. A continuación se obliga a este líquido a pasar por el depósito receptor de líquido y por un elemento secador, el cual elimina pequeños restos de humedad nociva (véase Sección 1.5 sobre el secador y las consecuencias de la humedad en el sistema). VÁLVULA DE EXPANSIÓN Y EVAPORADOR: Por medio de la válvula de expansión se convierte el refrigerante líquido a alta presión en un refrigerante líquido a baja presión. Esto se logra dosificando el paso del líquido por el orificio de la válvula. Como se explicó anteriormente, el refrigerante R.12 y R134 hierven a bajas temperaturas cuando se le aplican presiones bajas. Estando en el evaporador, a una presión manométrica de 2,2 Kgr/cm² (32 libras por pulgada cuadrada), hervirá o se evaporará a 1,6ºC (35ºF). El aire en el interior del coche soplado por un ventilador o rotor a través de las aletas tiene una temperatura bastante más alta que 1,6ºC (35ºF) y por consiguiente tendrá lugar una transferencia de calor del aire ambiente al refrigerante líquido al tiempo que éste se convierte rápidamente en gas. A la salida del serpentín del evaporador, se encuentra el bulbo de control de la válvula de expansión; éste es sensitivo a la temperatura, y controla la cantidad de líquido que se introduce en el serpentín, con el fin de suministrar la cantidad exacta que puede ser evaporada en el interior del serpentín en función del calor ambiente. Conclusión: Durante el cambio de estado de una sustancia puede ser emitida o absorbida una cantidad considerable de calor. En el aire acondicionado el refrigerante está sometido continuamente a un ciclo de cambio de estado de gas a líquido y de líquido a gas. En el sector de baja presión del sistema el cambio de estado (evaporación) tiene lugar a bajas temperaturas y el calor existente en el aire del interior del coche es absorbido por el refrigerante. REFRIGERANTE Los refrigerantes usados en los sistemas de aire acondicionado son el freón 12, y freón 134 que no son tóxicos ni corrosivos, inflamables, antiexplosivos e inodoros en condiciones normales; si bien, en presencia de llama produce gas fosfórico que irrita los pulmones. 2.3 COMPONENTES DEL SISTEMA DE AIRE ACONDICIONADO En general los componentes esenciales de un sistema de aire acondicionado para aplicaciones automovilísticas son los que hemos reseñado, cada uno con unas características especiales, que pasamos a describir a continuación. FLUIDO REFRIGERANTE Para producir frío de una manera rápida, se necesita un elemento que se evapore a bajas temperaturas (muy volátil). De esta manera, en condiciones normales, la evaporación se producirá a gran velocidad y la absorción de calor será muy rápida. Los intercambios de calor en el sistema se realizan por medio de un fluido especial, que presenta las características siguientes: · · Calor de vaporización muy alto. Relación de compresión baja, es decir, relación entre aspiración y descarga pequeña. · Composición química estable dentro del circuito. · Volumen de vapor saturado pequeño. · Es inodoro e insípido. · No tiene acción corrosiva sobre los metales y las gomas . · · Es fácilmente detectable en caso de fuga. No atmosféricos. tiene afinidad con los componentes En la naturaleza no existe ningún fluido que posea todas estas cualidades, por lo que se utiliza un preparado denominado Freón 12, cuyo nombre químico es dicloro-difluor-metano. Este es el tipo de refrigerante más usado y se caracteriza por se incoloro, con un ligero olor no desagradable, que no ataca ni a lubricantes ni a materiales plásticos que se utilizan como juntas en el circuito. Asimismo, no reacciona con la mayor parte de los metales, como hierro, aluminio, cobre y acero. El refrigerante R12 es más pesado que el aire y pasa del estado líquido al gaseoso a una temperatura de -29,8ºC estando a la presión atmosférica. Es miscible con los aceites lubricantes. . En la actualidad se ha comprobado que el freón 12 destruye la capa de ozono, por cuya causa es necesario reciclarlo cuando se intervenga en los sistemas de aire acondicionado, evitando el vertido a la atmósfera. Por esta causa han comenzado a utilizarse otros refrigerantes, que tienen propiedades similares al R12 y no destruyen la capa de ozono, como es el R-13ª (tetrafluoroetano) que no contiene CFC (cloro-fluor-carbono). El gas R-13ª no puede utilizarse en las instalaciones para las cuales está previsto el R-12 porque su composición molecular es distinta y, utilizándole, algunos componentes (juntas, tubos, etc.) se volverían permeables. Por este motivo, las piezas de las instalaciones que utilizan el R-13ª no son intercambiables con las del R-12. Por este mismo motivo, la carga y descarga de la instalación debe realizarse con el equipo apropiado en cada caso. 2:4COMPRESOR El compresor tiene la misión de hacer circular el fluido refrigerante en el interior del sistema: el fluido es aspirado en forma de vapor, a baja presión y temperatura, comprimido y, posteriormente, impulsado al sistema a alta presión y temperatura. Su accionamiento se realiza directamente desde el motor de combustión, por medio de una correa trapezoidal, como es conocido, con interposición de un embrague electromagnético, que es activado en determinadas condiciones de funcionamiento, permitiendo, en otras, el giro en vacío de la polea de arrastre. Los compresores utilizados en los sistemas de acondicionamiento de aire son del tipo de pistones alternativos movidos por una excéntrica, o bien de paletas muestra en esquema la disposición de un compresor de pistones, donde el giro de un disco oscilante provoca un movimiento alternativo de unos pistones (generalmente 5 ó 7), que en su recorrido descendente producen la aspiración del fluido, que es impulsado a la instalación en el recorrido ascendente. La entrada y salida del fluido está regulada por sendas válvulas de aspiración e impulsión. El compresor contiene una cierta cantidad de aceite especial que lubrica sus componentes internos. Una parte de este aceite (aproximadamente el 40%) se mezcla con el fluido refrigerante y circula con él por la instalación, lubricando las zonas necesarias del circuito, como es la válvula de expansión. En su funcionamiento, es necesario que el compresor aspire solamente fluido en forma de gas, pues si penetrase en su interior líquido, destruiría sus componentes El compresor del tipo citado, que recibe movimiento del motor por medio de una correa trapezoidal que acopla en la polea de arrastre , para dar movimiento al plato de mando a través del rotor de levas , montado sobre dos cojinetes axiales . Durante esta rotación, las bielas fijadas al plato de mando por medio de rótulas transmiten a los pistones la traslación causada por la inclinación del rotor de levas, obteniéndose un movimiento alternativo de los pistones, que se desplazan en el interior de los cilindros labrados en el cuerpo del compresor. En el engranaje asegura el mantenimiento en rotación del plato de mando, de manera que éste resulte perfectamente guiado. El conjunto de componentes del dispositivo de arrastre se cierra en la carcasa del compresor por medio de la tapa trasera , provista de juntas de estanqueidad y . Por detrás de esta tapa, y en el exterior, está colocada la polea de arrastre , montada sobre el plato que, a su vez, se fija por chivetero al eje de mando. La bobina del embrague electromagnético queda colocada en el interior del cuerpo hueco de la polea de arrastre. En la cara posterior de la carcasa del compresor se acopla la culata , en la que se dispone un conjunto de válvulas de láminas , que regulan la entrada y salida del fluido en los cilindros, que se realiza desde la culata, a través de los conductos , de los cuales, uno es de aspiración (marcado SUC) y otro de impulsión (marcado DISC). La culata se fija al cuerpo del compresor por medio de tornillas, con interposición de las juntas 9. La estructura y esquema de este tipo de válvulas, que se montan sobre un disco de acero D, sobre el que hacen asiento las láminas elásticas C que constituyen las válvulas (dos por cilindro), detrás de las cuales se sitúa el limitador de carrera E. En el esquema de esta misma figura pude verse el funcionamiento de estas válvulas, en las fases de aspiración e impulsión, respectivamente. En la fase de aspiración, el descenso del pistón provoca la abertura de la válvula de aspiración , que permite la entrada de fluido . En la fase de compresión, la subida del pistón, fuerza la abertura de la válvula de impulsión , permitiendo la salida del fluido a presión. El arrastre del compresor está asegurado por medio de un embrague electromagnético, como se ha dicho, montado sobre el árbol de mando. Está compuesto por una bobina magnética arrollada en el interior de una carcasa de chapa embutida, que se aloja en el interior de la polea de hierro de alta permeabilidad magnética. Esta polea se apoya en los rodamientos , que a su vez se montan sobre el plato , al que se une por chivetero al eje de mando del compresor. Dispuesto el sistema de esta forma, cuando se hace llegar corriente eléctrica a la bobina, el campo magnético creado por ella produce la atracción del plato, que se hace solidario en giro con la polea de arrastre. Si no pasa corriente por la bobina, el campo magnético se desactiva y permite que la polea de arrastre pueda girar libremente, sin arrastrar al plato , con lo cual, no se transmite su giro al eje de mando del compresor. En este tipo de compresores, la carrera de los pistones depende del ángulo que forma la placa de arrastre con respecto al eje y en algunas aplicaciones puede ser variado, consiguiéndose con ello variar el caudal. En la actualidad están siendo muy utilizados los compresores del tipo de paletas dotados de un sistema capaz de variar el caudal cuando la temperatura del evaporador alcanza valores que harían posible la formación de hielo (en condiciones éstas que se describirán posteriormente). 2.5CONDENSADOR El condensador es un intercambiador de calor formado por un serpentín tubular con aletas para conseguir una gran superficie de refrigeración. La función del condensador es evacuar el calor del agente frigorífico que se encuentra en estado gaseoso y a alta presión, para pasarlo a estado líquido. Su construcción recuerda la de un radiador y se emplaza delante del radiador de refrigeración de motor y fijado a él, para recibir directamente la corriente de aire provocada por la marcha del vehículo o por medio del mismo ventilador. En el condensador se produce el cambio de estado del fluido, de gas a líquido, con la consecuente liberación de calor. El proceso de cambio de estado de fluido en el condensador. A medida que el gas enviado a presión desde el compresor circula por el condensador, va cediendo calor y condensándose, de manera que a la salida del mismo ya es sólo líquido. El rendimiento del condensador depende fundamentalmente de la construcción del mismo (forma, dimensión, número de tubos, diámetro y forma de los mismos, separación de las aletas y materiales empleados), así como de la temperatura ambiente y el caudal de aire que pasa a través de las aletas. La superficie del condensador se calcula no sólo teniendo en cuenta la potencia frigorífica del equipo, sino también las condiciones de utilización. En condiciones normales de funcionamiento, para una temperatura ambiente de 40ºC se obtiene un descenso de la temperatura del fluido refrigerante de aproximadamente 30ºC en su paso por el condensador a una presión de 16 bar. Por el contrario, el aire que pasa a través del condensador experimenta un aumento de temperatura de aproximadamente 20ºC. 6 EVAPORADOR Es el componente del circuito, instalado en el lado de baja presión, a través del cual, el aire impulsado cede calor al fluido refrigerante antes de pasar, ya frío y deshumidificado, al habitáculo. Su tecnología es similar a la del condensador. Está formado por uno o varios tubos en circuitos paralelos, por los cuales circula el fluido refrigerante en estado gaseoso a baja presión. El paso del aire exterior a través de las aletas que rodean los tubos transfiere al fluido refrigerante sus calorías, con lo que éste eleva su temperatura y termina su vaporización, siendo aspirado posteriormente por el compresor. El aire ya frío es debidamente canalizado en el climatizador y vertido al interior del habitáculo. En condiciones normales de funcionamiento, el fluido frigorígeno llega al evaporador a una temperatura de 0ºC y salde de él en estado gaseoso a 10ºC, a una presión aproximada de 3 bar. El aire impulsado a través de las aletas del evaporador es tomado a la temperatura ambiente, por ejemplo, 45ºC, e impulsado al interior del habitáculo a una temperatura de 20ºC. . Como el aire es atmosférico es una mezcla de gases que contiene vapores de agua en suspensión, en su circulación a través del evaporador, en sus aletas, queda retenido este vapor de agua, junto con las impurezas que pueda arrastrar el aire. El vapor de agua depositado en las aletas del evaporador forma una capa de hielo que produce un efecto aislante que hace bajar la temperatura de vaporización del fluido refrigerante, disminuyendo la capacidad frigorífica que, entre otros inconvenientes, provoca un mayor tiempo de funcionamiento del compresor, por lo que debe ser evitado este incidente, como más adelante se verá. En condiciones normales de funcionamiento, la humedad del aire se precipita en el evaporador provocando una condensación del agua que es recogida en una bandeja y canalizada hacia el exterior del vehículo, por lo cual es normal encontrar agua bajo un vehículo que dispone de acondicionador de aire. Una sonda termostática 3 alojada entre las aletas del evaporador recibe la información de la temperatura del aire que pasa a su través, conectando y desconectando el circuito eléctrico de mando del embrague electromagnético del compresor, de manera que se evite la formación de escarcha en el evaporador. .7 FILTRO DESHIDRATADOR Este componente se instala a la salida del condensador y por él circula el fluido refrigerante en estado líquido. Realiza las funciones siguientes: · Actúa como depósito de reserva de refrigerante, de manera que cuando se produzca una repentina demanda del mismo se disponga del suficiente- · Filtra el líquido en circulación en la instalación, reteniendo las impurezas que pueda contener para que el sistema no sufra perturbaciones. · Absorbe la humedad contenida en la instalación, la cual puede producir hielo en cantidad tal que bloquea la válvula de expansión y además puede dar lugar a fenómenos corrosivos. La constitución interna del filtro o botella deshidratadora, en la que el fluido refrigerante circula desde el conducto de entrada 1 al de salida 8 a través de las materias filtrantes 3 y deshidratantes 4, instaladas e n el fundo de la botella, por debajo de las cuales desemboca el conducto de salida 6. En la parte superior de la botella se dispone una mirilla 7, a través de la cual puede ser observado el paso del fluido del circuito. Los filtros retienen en su tamiz las impurezas que, mezcladas con el fluido, circulan por el circuito. La función del deshidratante es mantener la cantidad de agua contenida en el fluido por debajo del valor máximo que admite dicho fluido que, en el caso del Freón 12, es de 14 partes por millón. El elemento deshidratador está formado por alúmina o cristales de silicio, material éste que tiene la propiedad de absorber un diez por ciento de su propio peso en humedad, lo que supone en los tamaños utilizados en automoción, un absorción máxima de humedad de aproximadamente 60 gotas de agua. En algunos sistemas de climatización se sustituye la típica botella deshidratadora por un acumulador, el cual está situado en la salida del evaporador y antes de la entrada del compresor. La presencia de refrigerante líquido en el compresor podrá provocar averías graves. El refrigerante que sale del evaporador entra en el acumulador y, si arrastra cualquier partícula de líquido (más pesado que el vapor), cae al fondo del depósito. Un tubo de captura en forma de U garantiza que desde el acumulador sólo salga vapor de refrigerante en dirección a la entrada del compresor. Un orificio calibrado de la parte inferior del tubo curvado dosifica una pequeña cantidad de líquido (cuando está presente) en el conducto de aspiración. Este orificio se dimensiona de forma que garantice que el líquido suministrado se vaporizará antes de que llegue al compresor. También permite que vuelvan al compresor pequeñas cantidades del aceite refrigerante. El acumulador se utiliza en sistemas que poseen un tubo de expansión como dispositivo de dosificación. Los sistemas que poseen una válvula de expansión termostática cuentan con botellas deshidratadoras y no con acumuladores. 2.8 VÁLVULA DE EXPANSIÓN La válvula de expansión se encuentra emplazada en el circuito a la entrada del evaporador, como es sabido. Su función es la de vaporizar el fluido, dosificando la llegada del mismo al evaporador, para que éste se alimente justo con la carga necesaria en cada una de las diferentes condiciones que se pueden presentar en el funcionamiento del sistema. El refrigerante debe evaporarse completamente en el evaporador y salir de él en estado gaseoso ligeramente recalentado. Esta regulación de caudal es necesaria, porque un exceso recluido provocaría la introducción en el compresor de líquido no vaporizado y una falta del mismo causaría una elevación excesiva de la temperatura del vapor a la salida del evaporador. . La regulación se realiza por medio de una válvula que controla del caudal del fluido, en función de la temperatura a la salida del evaporador. La figura muestra en esquema la constitución y el conexionado de una válvula de expansión, a la cual llega el fluido a alta presión (procedente del condensador y filtro deshidratador), hasta la válvula de bola , realizándose la vaporización en la cámara por expansión del fluido que, ahora, ya vaporizado, circula por el evaporador hacia la salida para el circuito. La posición de la válvula de bola es mantenida por la acción del diafragma , que es gobernado por el bulbo sensor , conectado a través del capilar con la cápsula del diafragma. El bulbo, el capilar y la cápsula del diafragma están rellenos de gas freón, de manera que cuando la temperatura aumenta a la salida del evaporador (falta de fluido), también lo hacia la del bulbo y el capilar, con lo cual sube la presión del freón encerrado allí, con lo que el diafragma de la cápsula es empujado hacia la válvula de bola abriéndola un poco más, aumentando el caudal de fluido con el consiguiente descenso de la temperatura a la salida del evaporador. En la actualidad se utiliza un tipo de válvula expansora llamada monobloque, como la representada en la figura, a través de la cual se canalizan los conductos de entrada y salida del evaporador. El fluido a alta presión procedente del condensador llega hasta la válvula expansora por el conducto , pasando a través de la válvula al conducto y hacia el evaporador. Por otra parte, desde la salida del evaporador se canalizan nuevamente los vapores a través de los conductos de la válvula monobloque, estando esta canalización comunicada con la cámara inferior de la membrana termostática, cuya cámara superior está conectada por el correspondiente tubo sonda al bulbo capilar (similar al de la disposición descrita anteriormente). La abertura y el cierre de la válvula de expansión dependen de tres factores: el primero, es el del muelle de regulación de la válvula expansora , cuyo valor es fijo; el segundo es el valor de la presión con que circula el fluido refrigerante a la salida del evaporador (presión de aspiración), que se manifiesta en la cámara inferior de la membrana; y el tercero es la presión existente en el sensor de temperatura , que actúa en la cámara superior de la membrana. Con esta disposición, el funcionamiento de la válvula expansora es similar al descrito anteriormente, provocándose la abertura o el cierra de la misma fundamentalmente de acuerdo con la temperatura del fluido refrigerante a la salida del evaporador, en función de la cual, la presión actuante sobre la cámara superior de la membrana es mayor o menor. Ello es complementado con la corrección que establece la cámara inferior de la membrana en función de la presión con que circula el fluido refrigerante a la salida del evaporador que, en este caso, se suma a la fuerza ejercida por el muelle antagonista de la válvula expansora. En muchos vehículos actuales se ha sustituido la válvula de expansión por un dispositivo no ajustable de longitud fija, llamado tubo de expansión que posee un elemento de dosificación de orificio fijo y un colador de malla fina. A diferencia de la válvula de expansión, carece de sensor de bulbo y piezas móviles y no modifica de igual forma la cantidad de refrigerante que entra al evaporador. El tubo de expansión regula la cantidad adecuada de refrigerante que debe acceder al evaporador a partir de un diferencial de presión (del lado alto al bajo). Los sistemas provistos de tubo de expansión disponen de un acumulador en el conducto de aspiración después del dispositivo de dosificación. El tubo de expansión de orificio se utiliza como medio para dosificar el refrigerante y está situado en la línea de líquido. La cantidad de refrigerante que entra en el evaporador con un sistema de tubo de orificio depende del tamaño del orificio, el subenfriamiento del refrigerante y la diferencia de presión entre la entrada y la salida del orificio. Los tamaños de este tubo oscilan entre 1,2 y 1,8 mm, según su aplicación. La entrada y salida del tubo de orificio están protegidas por una pantalla filtrante de malla fina. Si la presencia de materia extraña bloquea total o parcialmente el orificio, el sistema de aire acondicionado dejará de funcionar a pleno rendimiento. En caso de obstrucción grave, el sistema no funcionará en absoluto. En los sistemas de tubo de expansión de orificio calibrado se utilizan dos métodos de control de temperatura. Uno de ellos utiliza un compresor de capacidad fija, cuyo embrague electromagnético se activa y desactiva por la acción de un interruptor cíclico accionado por presión o temperatura, que activa o detiene el funcionamiento del compresor, con lo que se preserva la temperatura interior del vehículo deseada. El otro sistema posee un compresor de capacidad variable que regula la cantidad de refrigerante que fluye a través del sistema para mantener la temperatura interior seleccionada. Este sistema elimina la necesidad del ciclo de activación y desactivación del embrague para el control de la temperatura. 2.9 TUBOS Y RACORES En automoción se utilizan básicamente las tuberías de caucho con trenzados de algodón. Como el freón tiene la propiedad de atravesar el caucho, son necesarias dos envolturas, de las cuales la exterior es más porosa para evitar todo riesgo de acumulación de freón entre las dos envolturas, donde se encuentra el trenzado de algodón. . Es también normal la utilización de tuberías de acero o aluminio en recorridos donde las vibraciones generadas por el motor son diferentes a las producidas por el chasis del vehículo. En cuanto a los racores se refiere, existen diferentes tipos pero, en cualquier caso, su cometido es el de realizar la unión de los elementos del circuito de una manera estanca, sin permitir fugas al exterior, lo cual puede lograrse por medio de asientos cónicos o con interposición de juntas tóricas de estanqueidad. 2.10 TERMOSTATOS Y PRESOSTATOS Los equipos de aire acondicionado utilizados en los vehículos actuales están provistos de un termostato para la regulación de la temperatura en el interior del habitáculo. Dicho termostato es gobernado por un botón de mando que maneja el conductor, mediante el cual puede seleccionar el nivel de frío requerido en el interior, de manera que la temperatura lograda sea la más adecuada para conseguir el mayor confort de los pasajeros. La disposición consiste en un interruptor dispuesto en el circuito de alimentación eléctrica del embrague del compresor, que establece o corta la corriente en función de la temperatura del aire que atraviesa el evaporador. La figura muestra en esquema este circuito, donde puede verse que el termostato lo constituye un bulbo con serpentín fijado al evaporador y conectado a una unidad termostática de fuelle A, que presiona el contacto móvil B. El conjunto está relleno con gas freón, cuya presión es función de la temperatura. La posición de reposo del interruptor B queda fijada por el mando de regulación C que, actuando sobre el extremo D de la palanca móvil del interruptor, modifica la posición de reposo. Para una determinada posición, si la temperatura del aire que pasa a través del evaporador es alta, el fuelle A se dilata y cierra el contacto eléctrico., enviándose corriente al embrague del compresor haciendo funcionar a este último, con lo que se consigue el reciclado del freón a través del circuito, comenzando el enfriamiento del habitáculo. Cuando la temperatura desciende sobrepasando un determinado nivel, el fuelle se contrae debido al descenso de presión del freón encerrado en él y en el bulbo, abriéndose el interruptor, con lo cual se corta la corriente de mando del embrague electromagnético del compresor, cesando la circulación de fluido por el circuito refrigerante. Actuando este dispositivo de forma cíclica, se consigue que la temperatura del interior del habitáculo sea la más adecuada y pueda ser regulada por el conductor, actuando sobre el mando de regulación. Cabe destacar que en posición máxima del mando regulador, la temperatura de las aletas del evaporador no debe ser inferior a cero grados; si ello fuera sí, se produciría hielo en las mismas por la humedad del aire depositado en ellas. Este hielo restringe el paso de aire, aumentando la temperatura del habitáculo, es decir, disminuyendo la eficacia del sistema. La mayor parte de los vehículos actuales utiliza un termostato electrónico para la regulación de la temperatura del interior del habitáculo. Consiste este dispositivo en una sonda termostática que se aloja en el evaporador, cuyas señales eléctricas son enviadas a una caja electrónica, que comanda a su vez el embrague del compresor. Este tipo de sonda, que es en esencia una teristancia, cuya resistencia eléctrica varía en función de la temperatura a la que está sometida, que es la correspondiente al aire que atraviesa el evaporador. Por efecto de las variaciones de temperatura el aire impulsado, la resistencia de la sonda evoluciona haciendo variar la señal emitida que, debidamente controlada por la caja electrónica a la que se envía, produce el corte de corriente para el embrague del compresor cuando la temperatura del aire impulsado a través del evaporador se acerca a los 0ºC y lo restablece a partir de los 4ºC. Independientemente del termostato regulador, en el circuito refrigerador se disponen también algunos presostatos de seguridad, cuya misión es la de detener el funcionamiento del compresor en caso de que la presión del freón en el circuito sea inadecuada. Generalmente se disponen dos presostatos: uno para baja presión y otro para alta presión, que se implantan en el circuito a la entrada y salida del compresor respectivamente, en la mayor parte de los casos. También son utilizados los presostatos llamados tres funciones, de las cuales , las dos primeras son similares a las descritas, mientras que la tercer función consiste en que alcanzando un determinado nivel de presión en el circuito (generalmente 19 bares), se cierra un interruptor que pone en funcionamiento el motoventilador del radiador de refrigeración, en posición de velocidad rápida, forzando aún más el paso de aire a través del condensador, para aumentar la eficacia de éste y, en consecuencia, la condensación del freón. 2.11 BLOQUE CLIMATIZADOR Los vehículos dotados con sistema de aire acondicionado disponen de un bloque climatizador, en el que se instalan el evaporador y el radiador de la calefacción, así como una serie de trampillas que modifican la circulación del aire exterior impulsado por el ventilador de soplado, para hacerlo pasar a través del evaporador (enfriado) o del radiador de la calefacción (calentado), o bien a través de los dos, con el fin de lograr una temperatura adecuada en el interior del vehículo, por mezcla de aire frío y caliente.