diseño e implementación del plan de mejoramiento de las

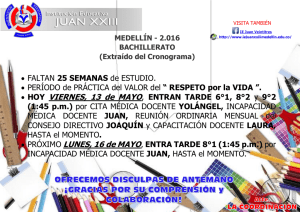

Anuncio