APairflex400 Sp.1510027 - rip

Anuncio

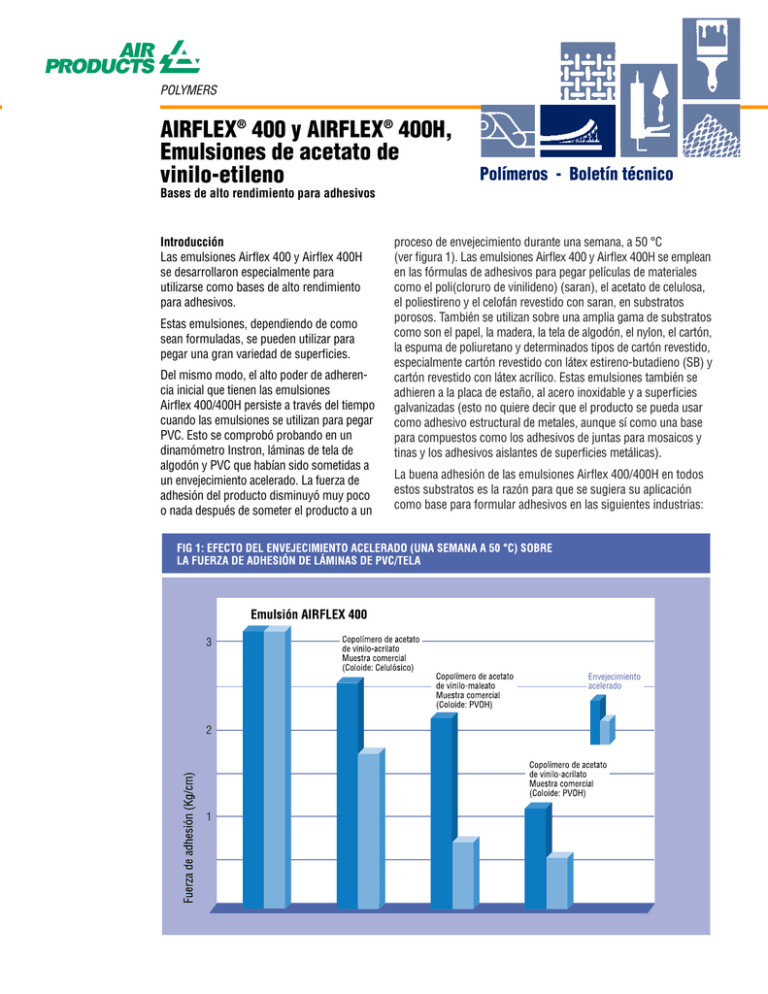

POLYMERS AIRFLEX® 400 y AIRFLEX® 400H, Emulsiones de acetato de vinilo-etileno Polímeros - Boletín técnico Bases de alto rendimiento para adhesivos Introducción Las emulsiones Airflex 400 y Airflex 400H se desarrollaron especialmente para utilizarse como bases de alto rendimiento para adhesivos. Estas emulsiones, dependiendo de como sean formuladas, se pueden utilizar para pegar una gran variedad de superficies. Del mismo modo, el alto poder de adherencia inicial que tienen las emulsiones Airflex 400/400H persiste a través del tiempo cuando las emulsiones se utilizan para pegar PVC. Esto se comprobó probando en un dinamómetro Instron, láminas de tela de algodón y PVC que habían sido sometidas a un envejecimiento acelerado. La fuerza de adhesión del producto disminuyó muy poco o nada después de someter el producto a un proceso de envejecimiento durante una semana, a 50 °C (ver figura 1). Las emulsiones Airflex 400 y Airflex 400H se emplean en las fórmulas de adhesivos para pegar películas de materiales como el poli(cloruro de vinilideno) (saran), el acetato de celulosa, el poliestireno y el celofán revestido con saran, en substratos porosos. También se utilizan sobre una amplia gama de substratos como son el papel, la madera, la tela de algodón, el nylon, el cartón, la espuma de poliuretano y determinados tipos de cartón revestido, especialmente cartón revestido con látex estireno-butadieno (SB) y cartón revestido con látex acrílico. Estas emulsiones también se adhieren a la placa de estaño, al acero inoxidable y a superficies galvanizadas (esto no quiere decir que el producto se pueda usar como adhesivo estructural de metales, aunque sí como una base para compuestos como los adhesivos de juntas para mosaicos y tinas y los adhesivos aislantes de superficies metálicas). La buena adhesión de las emulsiones Airflex 400/400H en todos estos substratos es la razón para que se sugiera su aplicación como base para formular adhesivos en las siguientes industrias: 3 Envejecimiento acelerado 2 1 Empaques: cajas de cartón con película transparente, confección de cajas de cartón, sellado de cajas fabricadas con cartón revestido con material mineral, sobres con película transparente. Maletas y bolsas: preparación de adhesivos para pegar piel o PVC sobre madera, fibra, cartón o aglomerado y diversos tipos de telas. Encuadernación: revestimiento, pegado, relleno y etiquetas de revistas. Textiles: no tejidos Calzado: preparación de adhesivos para pegar cuero sobre PVC, poliuretano o revestimiento de papel. Laminado: base de adhesivos para laminar con PVC placas divisorias o madera contrachapada para paredes; laminado con película de superficies celulósicas; películas de PVC prensadas en caliente sobre telas, como por ejemplo, las empleadas para fabricar telas para forrar. Muebles: base de fórmulas de adhesivos para pegar películas de PVC sobre madera o aglomerado. Contrucción: Mástiques de flexibilidad permanente, compuestos para juntas para mosaicos y tinas, cementos de separación y otros tipos de mástique. TABLA 1: Propiedades típicas de las emulsiones Sólidos 1 Viscosidad 2 pH Monómeros residuales Tipo de copolímero Coloide protector Estabilidad mecánica 3 Tolerancia al alcohol Tolerancia a solventes aromáticos Características de espesamiento Reacción con bórax Pegajosidad en estado húmedo Densidad Propiedades típicas de la película Resistencia al agua Adherencia al vidrio Flexibilidad Brillo Porción insoluble en tolueno Transparencia T g4 Módulo, 100 % Resistencia máxima a la tracción Elongación máxima Airflex 400 Airflex 400H 55 % 1800 - 2700 cP 4.0 - 5.0 máximo del 0.5 % acetato de vinilo-etileno alcohol polivinílico parcialmente hidrolizado Excelente Buena Buena Excelente Coagula Alta 1.1 g/cm3 55 % 3100 - 4400 cP 4.0 - 5.0 máximo del 0.5 % acetato de vinilo-etileno alcohol polivinílico parcialmente hidrolizado Excelente Buena Buena Excelente Coagula Alta 1.1 g/cm3 Buena Buena Excelente Moderado 40 a 60 % Ligeramente opaca 0 °C Aproximadamente 280 psi Aproximadamente 800 psi Aproximadamente 1800 % Buena Buena Excelente Moderado 40 a 60 % Ligeramente opaca 0 °C Aproximadamente 280 psi Aproximadamente 800 psi Aproximadamente 1800 % 1. Medida realizada en una balanza de humedad Cenco® 2. Viscosímetro Brookfield, modelo RVF, a 20 rpm y 25 °C 3. Prueba realizada en una mezcladora Hamilton Beach durante 30 minutos en alta velocidad. 4. Calorimetría diferencial de barrido (DSC) Emulsión Las emulsiones Airflex 400 y Airflex 400H son químicamente estables, tanto en pH alto como en pH bajo. Son compatibles con emulsiones de poli(acetato de vinilo), de reticulados de hule, dispersiones de PVC y una gran variedad de resinas, solventes, plastificantes y otros aditivos. Se pueden preparar y usar con facilidad. Aceptan una cantidad elevada de carga seca, material al que humectan de manera eficiente; y en muchos casos, no se requiere dispersar las cargas previamente para prepararlas. Funcionan bien en máquinas que operan a alta velocidad y son también adecuadas para emplearse en las aplicaciones de rodillo o extrusor. El hecho de que funcionen bien en las máquinas se debe a la presencia del alcohol polivinílico, que funciona como coloide protector, pero que también confiere al producto una excelente pegajosidad en estado húmedo. Se fijan rápidamente debido a la homogeneidad que tiene el tamaño de sus partículas. Película La estructura de los polímeros confiere a la película de adhesivo seca una tenacidad y flexibilidad características que persisten aunque la temperatura fluctúe. Las propiedades de las emulsiones Airflex 400/400H se podrán entender mejor si se revisan brevemente los dos materiales poliméricos que constituyen este látex. La resistencia a la deformación que muestran las emulsiones Airflex 400/400H cuando se someten a una temperatura elevada, es mayor que la que exhiben los copolímeros convencionales de poli(acetato de vinilo/maleato) y poli(acetato de vinilo/acrilato). Según se muestra en la Tabla 2, su alta resistencia a la deformación a una temperatura elevada es idéntica a la de las emulsiones de homopolímero de acetato de vinilo. La fuerza de cohesión de las emulsiones Airflex 400/400H es mayor que las de las emul- siones de copolímeros de acetato de vinilo que tienen la misma Tg. Para realizar estas pruebas, se laminaron dos muestras de tela de popelina de algodón utilizando los dos tipos de emulsión. Las láminas se cortaron en tiras de 2.5 cm de ancho por 15 cm de largo y se sometieron a una carga de 500 gramos, a una temperatura de 75 °C, en una estufa con humedad controlada. Después de una hora, los materiales se sacaron de la estufa y se les midió la extensión de desgajamiento: 25.0 mm en el caso del copolímero acrílico y solamente 0.8 mm en el caso de las emulsiones Airflex 400/400H. POLIETILENO POLI (ACETATO DE VINILO) TABLA 2 Emulsión* (o adhesivo formulado) Tasa de deformación mm/min Airflex 400/400H 0.03 OAc OAc OAc Airflex 400/400H modificado con 5 partes de ftalato de dibutilo (DBF) por cada 100 partes de emulsión Homopolímero de acetato de vinilo (PVAc) 4 0.03 PVAc modificado con 5 partes de ftalato de dibutilo (DBF) por cada 100 partes de emulsión 4 PVAc modificado con 10 partes de ftalato de dibutilo (DBF) por cada 100 partes de emulsión 7.5 Copolímero comercial de acetato de vinilo/maleato 7.3 * Las láminas de tela de algodón de 2.5 cm, preparadas con estas emulsiones, se expusieron a una temperatura de 75 °C y una carga de 500 gramos. OAc OAc TABLA 3: Fórmulas genéricas Fórmulas que se pueden usar como punto de partida de otros desarrollos PVC plastificado y pigmentado Airflex 400/400H Plastificante* (*Benzoflex 9-88 o KP 140) 100 partes 0 a 10 partes Copolímero de cloruro de vinilo-acetato de vinilo Airflex 400/400H 100 partes DBF 10 partes Acetato de celulosa y celofán revestido con saran Airflex 400/400H 100 partes DBF 10 partes Poliestireno Airflex 400/400H Tolueno o DBF o bien Airflex 400/400H Airflex 405 DBF 100 partes 5 a 10 partes 75 partes 25 partes 5 partes Poli(tereftalato de etileno) (Mylar) Airflex 400/400H 50 partes ® Flexbond 150 50 partes DBF 10 a 15 partes PREPARACIÓN DE ADHESIVOS CUYAS FÓRMULAS TIENEN COMO BASE EMULSIONES AIRFLEX 400 y AIRFLEX 400H Espesantes Las emulsiones Airflex 400/400H se pueden espesar fácilmente haciendo que la viscosidad aumente mediante la adición de plastificantes. La figura 2 muestra las curvas de espesamiento. En presencia de estas substancias, las emulsiones Airflex se espesan más fácilmente que las emulsiones de copolímeros convencionales de poli(acetato de vinilo). La viscosidad de las emulsiones Airflex 400/400H se puede aumentar también con ciertos aditivos como, por ejemplo, el poli(alcohol vinílico) parcialmente hidrolizado, los espesantes celulósicos, los espesantes acrílicos y diversos tipos de poli(óxido de etileno). Estos plastificantes no ocasionan que se produzca una separación de fases. Emulsiones Las emulsiones Airflex 400/400H son compatibles con las emulsiones de homopolímero estabilizado con PVOH (alcohol polivinílico), con Flexbond y con otros tipos de emulsiones de copolímero Airflex (Flexbond y Airflex son marcas registradas de polímeros de Air Products Polymers L. P.) 100,000 Papel de aluminio Airflex 400/400H Airflex 405 DBF o bien Airflex 400/400H DBF Adhesivo aplicado por rociado Airflex 400/400H Airflex 410 75 partes 25 partes 10 a 15 partes Ftalato de dibutilo (DBF) 10,000 100 partes 5 a 10 partes 1,000 75 partes 25 partes 100 0 Nota 1: Si el adhesivo no humedeciera el substrato porque el plastificante migrara, por ejemplo, el proceso se podría mejorar añadiendo un agente humectante. Nota 2: DBF - abreviatura de ftalato de dibutilo 10 20 Partes de plastificante por cada 100 partes de Airflex 400 30 Las emulsiones Airflex 400/400H también serán compatibles con el látex de hule natural y otros elastómeros reticulados, siempre y cuando se ajuste el pH y se añada un emulsificante antes de mezclar estos materiales. Primero se debe ajustar el pH de las emulsiones Airflex 400/400H a un valor entre 9 y 10 con hidróxido de amonio. Después, se debe añadir el emulsificante antes de combinar los dos productos. La viscosidad de la mezcla final dependerá de la concentración de emulsificante que se use para preparar la mezcla. Las películas que se obtienen a partir de una mezcla 1:1 de emulsiones de elastómeros y Airflex 400/400H son flexibles a 17.8 °C y son más resistentes al agua (de acuerdo con lo que indican los resultados de pruebas de exposición al agua) que las que se obtienen a partir de emulsiones Airflex 400/400H no modificadas. La adherencia en vidrio que estas películas tienen es, sin embargo, inferior a la que se obtiene con películas preparadas con emulsiones Airflex 400/400H no modificadas. Cargas Las cargas minerales como las arcillas y los carbonatos de calcio, se pueden incorporar de un modo extensivo (en forma de polvos secos) a las emulsiones Airflex 400/400H. Esta capacidad de poder aceptar una cantidad elevada de cargas secas, aunada a la resistencia y flexibilidad que tienen las emulsiones Airflex 400/400H, indica que estas emulsiones se pueden utilizar como base para fabricar mástiques flexibles. Se han obtenido buenos resultados cuando se añade un dispersante de cargas en las emulsiones Airflex 400/400H. Se ha verificado que la reología de estos materiales es favorable, y por ello es que se han aumentado los niveles de carga en la emulsión. Aditivos antiinflamables Se puede lograr que las emulsiones Airflex 400/400H tengan propiedades antiinflamables si se les añade uno o más de los siguientes agentes: • Reticulados de PVC • Trióxido de antimonio • Trihidrato de alúmina • Ceras cloradas • Otros aditivos En el caso de aquellas aplicaciones en las que no se desee que la superficie del material revestido tenga una cierta adherencia, se pueden emplear aditivos que reduzcan esta propiedad. En este caso, se puede añadir a las emulsiones Airflex aditivos como son las dispersiones de PVC o una emulsión de homopolímero de acetato de vinilo. El alcohol polivinílico parcialmente hidrolizado al igual que las cargas como las arcillas y los carbonatos disminuirán también esta característica. Se pueden utilizar también emulsiones de polietileno y dispersiones de cera sin otros aditivos para esta misma finalidad. Estabilizador de congelamientodescongelamiento Para mejorar la estabilidad de las emulsiones Airflex 400/400H, en lo que se refiere a su congelamiento-descongelamiento, se deben añadir de 7 a 8 partes de propilénglicol por cada 100 partes de emulsión. Estas fórmulas deben poder pasar por cinco ciclos de congelamiento-descongelamiento sin que haya separación de fases. La presencia de propilénglicol en las emulsiones también hará que el tiempo de secado sea mayor. Resinas Las emulsiones Airflex 400/400H son compatibles con muchas resinas que favorecen la pegajosidad. Son además compatibles, como emulsiones, con muchas resinas disueltas en tolueno. Agentes humectantes y antiespumantes Air Products Polymers ha verificado que los agentes humectantes y antiespumantes actúan mejor en las fórmulas que se preparan teniendo como base emulsiones Airflex 400/400H. Solamente se requiere de pequeñas cantidades para obtener el efecto deseado. La concentración que se emplea con frecuencia fluctúa entre 0.1 y 0.2 %. La selección de antiespumante dependerá de la aplicación a la que se destine la fórmula de adhesivo. Plastificantes Los plastificantes que se añaden en las emulsiones Airflex 400/400H no disminuyen la adhesividad de las emulsiones cuando estas se emplean para laminar PVC. Esto se ha comprobado mediante pruebas que se han practicado en láminas de PVC pigmentado y tela. Los resultados de estas pruebas se pueden ver en la gráfica de la figura 3. En esta gráfica, la curva superior, que se refiere a las emulsiones Airflex 400/400H, muestra realmente un aumento de la fuerza de adhesión, mientras que la curva inferior, que se refiere a una emulsión de copolímero de acetato de vinilo, muestra una disminución de esta propiedad. Nótese que el valor inicial de la fuerza de adhesión de la emulsión de poli(acetato de vinilo) es menor que la de la emulsión Airflex 400/400H. POLYMERS 900 AIRFLEX 400 720 540 360 180 0 2 4 6 Colorantes Con frecuencia, en las operaciones de alta velocidad, se utiliza un colorante para mostrar que se está aplicando una línea uniforme de pegamento. Administración Estadounidense de Alimentos y Drogas (FDA) Para obtener información actualizada, comúniquese con la oficina respectiva. 8 10 12 14 16 18 20 Información adicional La información que contiene este material se ofrece gratuitamente para que la use personal técnicamente calificado, a su criterio y bajo su propio riesgo. Todas las declaraciones, datos de información técnica y recomendaciones que se incluyen en este documento se obtuvieron a partir de pruebas y datos que acreditamos como confiables. Sin embargo, no aseguramos su exactitud ni ofrecemos ningún tipo de garantía al respecto. Sede Mundial Air Products Polymers, L. P. 7201 Hamilton Boulevard Allentown, PA 18195-1501 EE.UU. Teléfono: 001-(610) 481-6799 Si se encuentra en los Estados Unidos llame al: 1(800) 345-3148 FAX: 001-(610) 481-4381 www.airproducts.com/polymers Oficina de Ventas para América Latina Air Products Gases Industrials Ltda. Praca Radialista Manoel da Nóbrega, 65 Casa Verde 02517-160 Sao Paulo - SP Brasil Teléfono: (0xx)11-856-1700 Fax: (0xx)11-856-1781 Air Products and Chemicals de México S.A. de C.V. World Trade Center Suite 26, Piso 12 Avenida de las Naciones No. 1 Col. Nápoles, México, D.F. 03810 México Teléfono: 52-5 488-0790 Fax: 52-5 488-0798 ©Air Products Polymers, L.P., 2000 Impreso en E.E.U.U. Pub. 151-0027