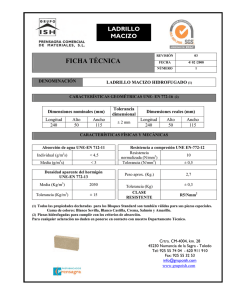

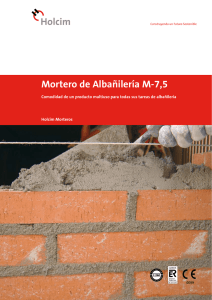

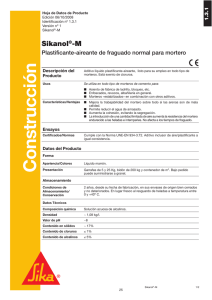

Componentes Recepción y acopio Herramientas

Anuncio