Sinterización de Dióxido de Uranio de Producción Nacional

Anuncio

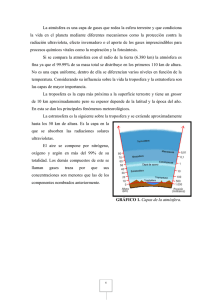

REPÚBLICA ARGENTINA COMISIÓN NACIONAL DE ENERGÍA ATÓMICA INFORME N.« 78 Sinterización de Dióxido de Uranio de Producción Nacional por DR. ANTONIO J. CARREA BUENOS AIRES 1963 ) SINTERIZACIÓN D E DIÓXIDO D E URANIO DE PRODUCCIÓN NACIONAL DR. ANTONIO J. CARREA A) INTRODUCCIÓN Desde el punto de vista económico pueden ser consideradas tres líneas principales de desarrollo de energía núcleo-eléctrica: a) U na­ tural/grafito; b ) U natural/D 0; c) U enriquecido. 2 Esta última ofrece mayores alternativas tecnológicas, pero el costo final está severamente penalizado por el alto costo del enrique­ cimiento. Las alternativas a) y b) ofrecen perspectivas similares, resultando favorecida la b ) por permitir un "quemado" (energía extraída por tonelada de combustible) más alto. De las diversas formas en que uranio natural puede ser utili­ zado como combustible, la elección queda en el momento actual entre uranio metálico y dióxido de uranio ( ) . Otros compuestos de uranio de alta densidad, tal como el monocarburo o el nitruro, se hallan aún en la etapa de estudio. 1 La fabricación de uranio metálico y sus aleaciones ha sido total­ mente desarrollada y no ofrece dificultades técnicas insolubles. El principal inconveniente que presenta es su comportamiento bajo irra­ diación. Según la temperatura a que se lo irradia, muestra un creci­ miento anisotrópico observable a macroescala o un hinchamiento por segregación de los productos de fisión gaseosos. Por otra parte, uranio metálico no puede ser usado en reactores refrigerantes a agua, pues es rápidamente atacado por agua caliente a presión o vapor. El dióxido de uranio es una estructura isotrópica, resistente al agua caliente a presión o el vapor, que no presenta fenómeno de hinchamiento bajo irradiación, hasta 25.000 Mwd/ton, desprendiendo sólo el 1 % de los productos de fisión gaseosos formados por cada 1.000 Mwd/ton de quemado. De sus propiedades físicas (ver tabla I) se infieren algunos de los inconvenientes que presenta como combustible. Su densidad cris­ talográfica es casi la mitad de la del uranio metálico, su conducti­ vidad térmica es baja y su sensibilidad al choque térmico alta. Para alcanzar el comportamiento mencionado bajo irradiación, es preciso que la densidad de sinterizado sea por lo menos 93 % de la crista­ lográfica. 4 TABLA Propiedades 2 J. B E L L E ( ) y I físicas de U0 2 C. D . HAHMNGTON (3) Densidad cristalográfica 10,97 Punto de fusión 2.600 - 2.800* C Estructura cristalográfica . F.C.C. (tipo F C a ) Parámetro de red . 5,4704 A (i) Conductividad térmica ( O / U = 2,00) . 0,035 cal/seg • °C • cm (20" C ) 0,010 cal/seg • °C • cm (1.000° C) 2 10-5 C-i (0 - 1.000° C ) Coeficiente de dilatación M ó d u l o de elasticidad (dens. 9 3 % ) . . 25 X 106 p i (20° C ) 23,5 X 106 p i (800° C ) S S M ó d u l o de ruptura (dens. 90 % ) 12 - índice de refracción 2,35 Calor específico 0 , 5 6 c a l / g • °C ( 0 - 2 0 0 ° C ) B) 15 X 103 (25 - 1.000° C ) psi EL EQUILIBRIO URANIO-OXIGENO Los primeros trabajos sobre el diagrama de equilibrio uraniooxígeno han sido revisados en forma completa por Katz y Rabinovitch ( ) y puestos al día por Grónvold ( ) y por Perio ( ) . 6 4 6 A alta temperatura se reconocen tres fases: 1) U0 , cúbica, estable entre O / U = 2,00 y 2,20; 2) U 0 , cúbica, estable entre O / U = 2,24 y 2,26; 3) U 0 , ortorrómbica, estable más allá de 2,60. 2 4 3 9 8 Por encima de 1.150° C la fase U 4 O 9 sufre una transformación peritectoidea en U 0 de composición próxima a 2,25 y U 0 8 _ . Esta última fase ha sido designada U 0 i en los diagramas publicados ( ) , basándose en ciertas determinaciones cristalográficas que aparente­ mente no han sido confirmadas. 2 3 x 7 5 C) 3 MÉTODOS DE PREPARACIÓN D E U 0 2 Hay dos métodos principales por los cuales se prepara la mayor parte del dióxido que se consume: 1) Por denitración del nitrato de uranilo hidratado. 2) Hidrólisis del U F con amoníaco diluido para precipitar el diuranato de amonio. El precipitado es secado e hidrolizado en vapor recalentado a 800 - 850° C, formándose U 0 , que es entonces reducido a U 0 con H o N H crackeado. 6 3 2 2 8 3 Otros métodos han sido desarrollados, pero la mayoría de ellos sólo son usados en escala piloto. 5 El proceso de obtención de U 0 a partir de peróxido de uranio hidratado, similar al usado en Fábrica Ezeiza, ha sido sometido a un interesante estudio por Bel y Carteret ( ) . El UCv^ET^O se obtiene por precipitación con H 0 del nitrato de uranilo purificado. Al ser sometido a descomposición térmica se obtiene una serie de óxidos intermedios entre U 0 y U 0 en el rango de 300 a 400" C. Por encima de 400° C se forma U 0 mal cristalizado, en tanto que a 750° C el U 0 formado está perfectamente cristalizado. 2 8 2 2 3 3 3 3 8 8 8 Los procesos que se desarrollan son: a) Reducción de U 0 a U 0 y formación de vapor de agua: U 0 + H -. U 0 + H 0 , — A F° 298 = 25,5 kcal. 3 3 2 2 2 3 b) Descomposición térmica de U 0 encima de 400° C. c) Recristalización del U 0 formado, con disminución de la superficie específica, favorecida por el vapor de agua formado. d) Reducción de U 0 e) Reducción de la superficie específica de U 0 en la atmósfera de H húmedo. Se ha comprobado que esto comienza a ocurrir sólo por encima de los 800 a 850° C. 3 3 3 en U Og, apreciable por 3 8 a U0 . 8 2 2 2 Para poder conservar el tamaño de la partícula de UCv^EfeO es preciso comenzar la reducción en atmósfera de H a unos 400° C, para evitar la formación de U 0 bien cristalizado, y sólo cuando la composición del polvo está por debajo de U 0 , próxima a O / U = 2,25, aumentar la temperatura hasta unos 600° C para completar la reducción. 2 3 8 3 D) 8 SINTERIZACION DE DIÓXIDO DE URANIO El dióxido de uranio utilizado en la fabricación de combustible nuclear debe cumplir rígidas especificaciones físicas y químicas. La tabla II indica los límites máximos de impurezas admitidos. Tamaño de partícula, superficie específica del polvo y contenido de oxígeno no estequiométrico son propiedades que deben ser consideradas al valorar la aptitud de un polvo para sinterización. Aquellos cuyo tamaño de partícula es del orden del micrón dan generalmente compactados crudos menos densos, pero pueden ser fácilmente sinterizados a densidades 90 % de la cristalográfica. Cuando el tamaño aumenta a 5 0 - 1 0 0 micrones, dan compactados crudos más densos, pero es difícil obtener con ellos densidades de sinterización mayores del 80 % de la cristalográfica. La superficie específica se mide generalmente por el método de Brunauer, Emmett y Teller (BET) de absorción de N o C 0 a su temperatura de ebullición ( ) . Varía entre límites amplios, desde menos de 1 m /gr, para polvos calcinados y poco reactivos, hasta 15 a 2 0 m / g r , para polvos obtenidos por vía química o micronizados y muy reactivos. 2 2 9 2 2 La relación O/U varía con el tiempo en todo polvo expuesto al ambiente, siendo esta variación función del tamaño de partícula ( ) . Partículas con un diámetro de 50 a 100 micrones alcanzan una relación O / U = 2,03 a 2,04 en dos semanas, en tanto que con diámetros 9 6 de un micrón llegan a 2,20 en igual período. Las partículas de 0,1 micrón o menos son pirofóricas y se transforman en U 3 O 8 al entrar en contacto con aire. TABLA Especificaciones Concentración máxima ppm Elemento U0 2 II para dióxido de uranio Elemento Concentración máxima ppm C 175 Si F 150 Ag 0,5 Cu 10 Mn 1,0 Cr 15 Mo 1,0 Fe 130 P 10 Ni, Co 115 Th 10 45 B 0,2 Gd 0,05 Cd 0,2 Yb 0,2 Dy 0,1 El esquema general de acondicionamiento y está indicado en la figura 1. sinterización de 1) Molienda Clasificación de finos 2) Mezclado Agregado de lubricante y / o aglutinante 3) Moldeado 4) Cochura E n atmósfera controlada, eliminación de ma­ teriales volátiles 5) Sinterización Atmósfera controlada, tiempo y temperatura según el proceso 6) Enfriamiento Natural o forzado, en atmósfera — Producción de formas por prensado mecánico controlada FIG. 1. — Esquema general del proceso de fabricación de piezas de dióxido de uranio sinterizadas. 7 Cualquiera sea el método de obtención seguido, el óxido es some­ tido a una serie de etapas previas a la sinterización, más o menos comunes a todos los procesos. Se comienza moliendo el polvo para lograr un producto de malla fina, en general menor de 325; luego se lo mezcla con algún aglutinante y / o lubricante, para mejorar sus condiciones de fluidez y la compactibilidad del mismo. El proceso de moldeo se lleva a cabo generalmente con prensas mecánicas de simple o doble efecto. La pieza así preparada comienza el proceso de sinterización, y es aquí donde surgen las diferencias más notables entre las distintas escuelas. El diagrama de estado U - 0 es conocido hasta los 1.100" C en el intervalo O/U = 2,00 a 2,67 ( U 0 ) , siendo U 0 la forma metaestable en aire en ese rango. Considerando que el dióxido nunca tiene composición estequiométrica en condiciones ambientales, para sinterizar U 0 y obtener composición cuasiestequiométrica, la atmós­ fera debía ser francamente reductora. Así se desarrolló el proceso de sinterización en atmósfera de H , adoptado en casi todos los países en un comienzo. 3 8 2 2 2 Con el objeto de valorar la importancia del oxígeno no estequiométrico, Murray et al. ( ) han realizado una investigación sis­ temática del comportamiento de los óxidos entre U 0 y U Os en varias atmósferas y en vacío ( ) , llegando a las siguientes conclu­ siones: 1) La densidad final de compactados sinterizados en atmósfe­ ras de argón a 1.450° C depende de la presencia de oxígeno no estequiométrico. La diferencia es apreciable entre O / U 2,00 y 2,02, variando más lentamente al aumentar hacia 2,20 (ver curva porcentual en fig. 2 ) . 1 0 2 3 n 0XY4SN/UEAM>UM SATIO FIG. 2. — Densidad de sinterizado en íunción del contenido de oxigeno no estequiométrico. J. WILLIAMS et al. ( H ) 8 TABLA Sinterización de U0¡ J. III en diferentes W I L L I A M S et atmósferas n al. ( ) s Temperature °C 1410 1260 1160 1060 1410 1260 1160 1060 960 1300 1200 1100 1000 900 800 1300 g/cm Density O : U Ratin Sintering Atmosphere Argón Argón CarbonDioxide Calculateá Oxygen Loss w/o ¡nidal Final Initial Final 2.08 2.08 2.08 2.08 2.05 2.05 2.05 2.05 R A. 10.40 10.37 10.29 9.87 0.24 0.22 0.23 0.20 0.18 0.18 0.18 0.18 2.24 2.24 2.24 2.24 2.24 2.14 2.15 2.14 2.15 2.15 4.6 10.17 10.07 10.17 9.84 9.49 0.62 0.64 0.60 0.54 0.54 0.58 0.53 0.58 0.53 0.53 "O 2.18 2.18 2.18 2.18 2.18 2.18 Nitrogen Measured Weight Loss w/o 10.3 10.0 9.8 9.3 7.8 6.1 '3 M <D •M 4.6 ta O ¡z 4.6 5.4 2.15 2.10 2.18 2.08 10.3 10.3 Not determined Not determined 1 1410 1260 1160 1060 960 2.20 2.23 2.25 2.22 2.22 2.40 2.40 2.40 2.40 2.40 Argón 4.6 TABLA Sinterización de U O s J. Oxidation Temperature °C O :U s 1.37 1.19 1.12 1.13 1.13 1.16 0.99 0.87 1.04 1.04 IV en distintas W I L L I A M S et Ratio 9.93 9.79 9.70 9.65 9.11 Final Density g/cm Initial Final 200 2.40 2.19 10.2 300 2.59 2.22 10.7 al. atmósferas (U) Atmosphere 3 Sintering Temperature °C 1410 Argón 1410 400 2.66 2.26 10.8 1410 500 2.67 2.26 10.8 1410 500 2.67 2.0 10.4 500 2.67 2.0 9.8 Hydrogen 1300 500 2.67 2.0 7.7 1200 1410 9 2) Óxidos de composición entre O / U 2,08 y 2,67 sintetizan a densidades del orden del 95 % en argón, nitrógeno purificado y C 0 (tablas III y I V ) . 2 3) La sinterización en vacío produce densidades similares a la sinterización en argón (tabla V ) , pero las pérdidas por evaporación llegan a un 10 % en peso. 4) Sinterizando óxidos no estequiométricos en atmósferas de H , a temperaturas hasta 1.400° C, se obtienen densidades más bajas que en los casos anteriores (tabla V I ) , excepto cuando se sinteriza U 0 (ver segunda parte de la tabla I V ) . 2 3 5) 8 La densidad que se puede obtener sinterizando en atmósfera de H es muy sensible al contenido de humedad del gas. Tal como comprobaron Rumfors et al. ( ) , con H seco se obtienen densidades 15 a 20 % inferiores. La reducción en atmósfera de H a 1.200° C de piezas sinterizadas no estequiométricas, no produce cambios dimensionales ni porosidad. La pérdida de peso, 0,1 a 0,2 % , se debe solamente a la variación en el contenido de 0 . 2 1 2 2 6) 2 2 Estas conclusiones han sido confirmadas en buena parte por el trabajo de Nordstrom y Rumfors ( ) , quienes también ensayaron atmósfera de vapor de agua con resultados excelentes. 1 3 u En el extenso trabajo de Chalder et al. ( ) se estudió el efecto de diversas atmósferas en la sinterabüidad de U 0 obtenido de diuranato de amonio con una relación O/U = 2,05 a 2,19, no especificada en cada caso. Tal como se puede apreciar en la tabla VII, el com2 TABLA Sinterización J. Sintering Temperature °C 1410 1260 1160 1060 WILLIAMS O : U Ratio Final 2.08 Initial 2.04 2.05 2.06 2.05 V en vacío de UO¡ et al. Density Initial 5.4 (U) s g/cm Final Measured Weight Loss w/o Calculated Oxygen Loss w/o 10.3 10.2 10.3 9.8 1.58 0.32 0.22 0.2 0.24 0.18 0.12 0.18 6.0 to 8.0 1.38 0.88 1.05 0.53 0.53 1410 1260 1160 2.24 2.06 2.13 2.13 4.6 10.2 10.0 10.0 1410 2.33 2.06 4.6 9.5 1410 (Effusion Cell) 2.21 2.08 4.6 10.13 10.0 Cell 0.78 Pellet 1.00 1410 2.21 2.03 4.6 10.15 1.3 0.77 TABLA Sinterización J. Sintering Temperature 'C Ratio al. hidrógeno (") Density s g/cm Measured Weight Loss w/o Calculatei Oxygen Loss w/o 9.43 9.07 6.75 6.0 0.48 0.49 0.37 0.32 0.47 0.47 0.36 0.29 4.6 8.56 7.6 6.19 1.3 1.27 1.27 1.29 1.29 1.18 2.03 2.01 4.6 8.24 6.03 5.54 4.96 4.84 Not Determined Not Calculated Not Determined Not Calculated Not Determined Not Calculated Atmosphere Initial 1400 1410 1260 1160 Dry Hydrogen 1460 1260 1160 ?J i» 1410 1260 1160 1060 960 W I L L I A M S et 0 :U VI de U0¡¡ en 2.08 » 5? 2.4 2.02 2.07 2.09 2.15 2.17 2.18 2.0 2.0 2.0 2.0 2.0 4.6 9.93 9.75 9.65 8.95 7.35 2.18 2.0 4.6 7.2 JJ 1300 Dry Hydrogen 5.4 Final 2.01 2.01 2.04 » Partially Dried Hydrogen 2.0 2.0 2.02 2.03 Initial 2.24 »> 1550 1450 1400 1300 1200 Final j* JJ 11 portamiento en atmósfera de argón, de vapor de agua y de C 0 es decididamente superior al ocurrido en atmósfera de H . Los resultados en N indican que este gas estaba contaminado con 0 . Comunicaciones posteriores ( ) del mismo grupo de trabajo indican que han decidido adoptar la sinterización en vapor de agua como más conveniente. La sinterización en atmósfera neutra fue también estudiada por Bel y Carteret ( ) , sin llegar a resultados definitivos, en particular si se toma en cuenta que el óxido ultrafino que ellos utilizan sinteriza muy bien en H a temperaturas del orden de 1.500° C. Por algunos accidentes descriptos se puede suponer que el argón utilizado no era muy puro. Los resultados obtenidos en la sinterización de óxidos no estequiométricos llevó a estudiar la sinterización en vapor de agua. La presión parcial de 0 en vapor de agua es de 1,7 X 10" a 1.395° C y sube hasta 1,2 X 10~ a 1.823° C. Si las presiones parciales de oxígeno en el óxido las expresamos en función de 1/T para cada composición (fig. 3 ) , aun cuando la extrapolación es bastante inde2 2 2 2 1 5 8 2 4 2 3 TfnP£BATUB£,*í (S50 K00 1)00 4200 «100 (000 —i -5 i/I Ui a •4 900 . S i 5-6 • 7 J- 8 flHOtliOf} AMD b t U E .6 - 9 H. Ü O j . « l 1-UOt.lU JO 0.55 FIG. 6.0 64 TO 3. — Presión parcial de 0 en equilibrio con U 0 a diversas para varias composiciones no estequiométricas. 2 2 x temperaturas, terminada, veremos que esas presiones parciales corresponden a composiciones del orden de O / U = 2,15. Si bien es cierto que no es probable alcanzar el estado de equilibrio en condiciones de sinterización, contenidos mucho menores de oxígeno no estequiométrico son suficientes para obtener alta densidad (fig. 2 ) , y esos tenores, a no dudar, se alcanzan por la facilidad con que se obtienen altas densidades sinterizando en vapor de agua. Los resultados obtenidos por diversos autores en condiciones de trabajo similares con polvos de distinto origen, confirman que con polvo intrínsecamente deficiente no se puede lograr diferencias notables en la densidad final con incrementos exagerados de tiempo o temperatura de sinterización. TABLA Sinterabilidad de U0 G . H. Heating atmosphere Soaking atmosphere Soaking temperature °C S VII en diversas C H A L D E R et Cooling atmosphere al. Green density" g/cm 3 atmósferas (i*) Sintered density," g/cm s O/U atomic ratio Uranium contení of sintered compacts calculated as UO , g/cm b Phases present S0O s Hydrogen Hydrogen Nitrogen : hydrogen Nitrogen : hydrogen 4 : 1, b y vol 4 : 1, b y vol Argón A r g ó n + 0.6 % water vapour Argón Argón A r g ó n + 0.6 % water vapour Argón :oxygen 76 % : 24 % b y volume 1200 1300 1400 1500 1700 Hydrogen 5.50 5.48 5.56 5.55 5.55 6.95 7.22 8.06 8.81 9.47 2.034 2.043 2.012 2.003 1.999 a-U0 1200 1400 Nitrogen : hydrogen 4 : 1 , by vol 5.45 5.45 6.45 8.15 2.080 2.016 a-U0 1200 1300 1400 1500 Argón 5.56 5.52 5.52 5.46 9.44 10.04 10.24 10.21 2.070 2.189 2.182 2.167 1200 1200 1200 1300 1400 1400 1500 A r g ó n + 0.6 % water vapour 5.47 5.66 5.45 5.67 5.46 5.60 5.58 9.83 9.32 8.77 9.61 9.61 9.68 9.69 2.163 2.068 2.030 2.053 2.090 2.062 2.071 1200 1300 1400 Argón 5.56 5.68 5.68 5.48 5.63 9.54 9.88 9.60 10.00 10.22 2.089 2.177 2.151 2.184 2.212 5.50 5.59 5.65 5.58 8.99 9.57 9.75 9.90 2.049 2.076 2.053 2.074 1500 Nitrogen Nitrogen 1200 1300 1400 1500 Nitrogen 2 only 6.92 7.20 8.05 8.81 9.47 only 6.42 8.14 — — — — 2 — — — — 9 9.40 9.93 10.13 10.11 + U 0 9 9.74 9.28 8.75 9.58 9.56 9.64 9.65 a-U0 + U 0 9 a-U0 + U 0 2 4 — — — — — — a-U0 2 4 2 4 — — — a-U0 + U O 2 4 a-U0 2 — — — only 0 9.49 9.78 9.51 9.89 10.09 8.96 9.53 9.72 9.86 Heating atmosphere Soaking atmosphere Soaking temperature °C Cooling atmosphere Green density,' g/cm s s g/cm Sintered density," O/U atomic ratio Uranium contení of sintered compacts" calculated as UO , g/cm Phases present 200 3 Nitrogen + 0.6 % water vapour Nitrogen + 0.6 % water vapour 1200 1300 1400 1500 Nitrogen-)- 0.6 % water vapour 5.46 5.58 5.57 5.57 9.37 9.47 9.69 10.00 2.099 2.054 2.070 2.093 Nitrogen Air 1200 1400 1500 Nitrogen 5.47 5.57 5.51 9.44 8.69 10.26 2.292 2.369 2.268 Argón Air 1300 Argón 5.48 9.95 2.241 A r g ó n to 750° C Steam to peak Steam 1200 1300 1400 1500 Steam to 750° C A r g ó n to room temperature 5.54 5.62 5.57 5.52 9.67 10.17 10.24 10.30 2.153 2.180 2.173 2.173 <*-U0 - f U 0 9 9.58 10.06 10.14 10.20 1300 Steam + 1 % hydrogen to 750° C A r g ó n to room temperature 5.46 9.43 2.093 a-U0 + U 0 9 9.38 5.54 9.70 2.102 «-U0 + U 0 9 9.64 1400 C 0 + 13 % hydrogen 5.52 10.04 2.186 a-U0 + U 0 9 9.93 Argón 1400 A r g ó n + 13 % hydrogen 5.47 9.73 2.104 a-U0 + U 0 9 9.67 Steam 1400 Steam + hydrogen to 750° C A r g ó n to room temperature 5.46 9.92 2.011 A r g ó n to 750° C Steam + 1 % hydrogen to peak Steam -f- 1 % hydrogen 1400 Co C0 2 Argón A r g ó n to 750° C Steam to peak " 2 2 a-U0 + U 0 2 4 9.32 9.44 9.65 9.95 9 — — _ uo 4 U 0 4 9 + U 0 4- trace U O 9 3 8 3 g 9.28 8.50 10.10 9.81 — — — 2 4 2 4 2 4 2 4 2 4 a-U0 2 2 only 9.91 " A l l density data are based on the mean valúes for 5 compacts, 1.25 c m green diameter, pressed at 2.8 tonnes c m . * T h e data in the final column give the amount of uranium dioxide that would be present if all the nonstoichiometric oxygen w e r e removed without any concurrent crystallographic changes. These figures are given in order to provide a basis of comparison with the results from hydrogen sintering at 1700° C , where the final product is essentially stoichiometric U 0 . The actual uranium contents can thus be m o r e directly compared. T h e retention of nonstoichiometric o x y g e n at the higher temperature during the argón sinterings is probably due to a small partial pressure of oxygen impurity in the argón supply. 2 c 14 E) OBTENCIÓN D E U 0 2 Los minerales de uranio extraídos en Mendoza, La Rioja y Córdoba son concentrados en las plantas de Malargüe y Córdoba por tratamiento ácido, hasta lograr un concentrado impuro de nitrato de uranilo con un contenido de 80 - 85 % de uranio. Las principales impurezas son humedad y sílice. Dicho concentrado es procesado a U 08, U 0 o uranio metálico en Fábrica Ezeiza, siendo el esquema general del proceso para llegar a los óxidos el indicado en la figura 4. 3 2 mineral + S 0 H 4 2 I - + I C0 Na 3 2 i complejo soluble ajuste p H ppdo. diuranato de Na + CO,(NH ) 4 2 complejo soluble ebullición ppdo. diuranato de N H 4 j _ + NO3H nitrato de uranilo extracción con éter fase orgánica .. extracción con H 0 (ajuste p H ) 2 fase acuosa + ppdo. U 0 4 X H 0 2 2 H 0 2 secado y calcinado a 350'C trióxido de uranio - U 0 3 | reducción en H i 750 - 800" C dióxido de uranio - U 0 2 F I G . 4. — Obtención de dióxido de uranio. 2 15 F) FABRICACIÓN DE U 0 2 SINTERIZADO Con el U 0 así producido se intenta obtener piezas sinterizadas, tales como cilindros, pastillas, placas, etc., de densidad superior a 10,3 y porosidad abierta inferior a 1,0 % , de estructura homogénea y formas precisas. La densidad mínima está fijada por la necesidad de hacer lo más pequeño posible el volumen crítico del reactor. De la porosidad abierta se estima que depende la liberación de los gases raros formados por la fisión del combustible nuclear, fuga que conviene sea mínima por la alta actividad de los mismos y el aumento de presión interna que producirían en la vaina del elemento combustible si el quemado llega a ser alto (del orden de 10 M w d / t o n ) . 2 3 Cada una de las etapas del esquema general de sinterización presentado en la figura 1, fue analizada, tratando de fijar los parámetros más adecuados a los recursos y equipos disponibles. El estudio de todo el proceso fue realizado con una mezcla homogénea de las partidas R.30 y R.31 de U 0 , elaboradas por Fábrica Ezeiza. Una vez puesto a punto, ha sido ensayado fabricando diversas piezas con Ü 0 de las partidas R.37 y R.38, obteniendo perfecta reproductibilidad de los resultados. 2 2 I) Acondicionamiento del polvo El contenido límite de impurezas en U 0 Ezeiza está dado en la tabla VIII. TABLA Impurezas entregado por Fábrica 2 VIII en UO¡¡ Impureza PP«i Boro 2 Cobre 100 Hierro 10-20 Plomo 10 Magnesio 10-20 Vanadio 5 100-200 Estaño 20-50 Plata 0,5-1 Manganeso ... 2 Humedad Relación O / U 2-3% 2,13-2,18 La humedad se determina por secado en vacío en presencia de anhidrita (perclorato de magnesio) a temperatura ambiente. La relación O / U se determina por oxidación a Ü 0 ( O / U = 2,67) en aire a 800° C durante 30 minutos y pesada diferencial. 3 8 La proporción de finos en el polvo de fábrica es baja ( — 150 aproximadamente 20 % ) . Se ensayó la molienda seca y húmeda del polvo en molinos rotatorios, a 68 rev/min, con ollas de porcelana y bolas del mismo material. 16 La eficiencia de la molienda húmeda es mayor y la proporción de polvo que es reciclado pequeña. La dificultad reside en que el polvo debe ser luego secado en estufa de vacío a temperatura inferior a 80" C, pues por encima de esa temperatura comienza a reaccionar con aire ( ) , y a continuación debe ser granulado para poder alimentar la tolva de la prensa. 9 II) Compactación Algunas de las variables que intervienen en este proceso pueden ser fijadas en forma general, tales como composición granulométrica o adición de lubricantes y / o aglutinantes. Otras, tales como la forma de la matriz o la presión óptima de compactación, deben ser analizadas para cada tipo de pieza. a) Forma: De las varias formas típicas de un elemento combustible se eligió el cilindro como la más representativa. Las matrices se fabricaron de acero indeformable con un diámetro interior de 10 mm y una luz entre pistón y matriz menor de 0,03 mm. Las mismas son del tipo de cuerpo flotante sobre resortes, para lograr un símil de prensado de doble efecto con una prensa de simple efecto, al accionar el pistón inferior estático cuando la matriz se desplaza, por la fricción trasmitida por el pistón superior activo. También se han ensayado formas cilindricas de poco espesor, con miras a la fabricación de elementos combustibles delgados para reactores enriquecidos de alto flujo. Se fabricaron discos de 20 mm de diámetro y 2 - 3 mm de espesor, para analizar las condiciones de producción de placas cuadradas delgadas ( ) . 1 6 Composición granulométrica: Se ensayaron tres fracciones de polvo: 1) Polvo total, sin moler. 2) Partes iguales de polvo —150 + 325 y —325. 3) Polvo - 3 2 5 . 2 Todas las muestras fueron comprimidas a 1,8 y 3 , 7 t o n / c m en matrices lubricadas con una solución al 20 % de acetato esteárico en C1 C. 4 Las muestras 1 y 2, fabricadas a baja presión, son fáciles de expulsar de la matriz, pero presentan una superficie rugosa, con poros. A alta presión son difíciles de expulsar, se descabezan o fisuran con facilidad (50 % de los casos). La muestra 3 es fácilmente fabricable a ambas presiones, su terminación es pulida y de bordes nítidos, siendo nulo el rechazo atribuible a la granulometría del polvo. Todas las operaciones siguientes han sido realizadas con polvo — 325, obtenido por molienda seca. b) Adición de aglutinantes y/o lubricantes: La literatura menciona el uso de alcanfor, parafina, acetato esteárico, estearato de zinc, sterorex (aceite hidrogenado), carbowax (polietilen glicol), agua, etc., como elementos de adición con uno u otro fin. Con una fracción de polvo —325 íntimamente mezclado con 0.5 % da estearato de zinc como lubricante, se ensayó el efecto aglutinante del agua, de la parafina en solución 20 % en C1 C y del carbowax 4.000 (PEG polimerizado) en solución 40 % en H 0 . El 4 2 17 líquido se agregó en proporción de 1, 2 y 5 % , mezclando por rota­ ción en molino de bolas cargado con tapones de goma. De cada muestra se fabricaron cilindros a 1,5, 2,0, 2,5, 3,1 y 3,6ton/cmS y la densidad geométrica promedio de las piezas figura en la tabla IX. TABLA Ensayo de IX compactación Aglutinante Hfi Presión ton/cmP Parafina PEG 4000 (**) 2% 5% 1% 2% 5% 1 % 1,5 4,9 (*) 4,9 d d 4,9 2,0 5,2 5,5 5,2 5,5 5,3 2,5 5,5 d 5,6 5,6 5,3 3,1 d d 5,8 6,0 5,6 3,6 d d d 6,0 5,9 4,5 2% 6,6 74 d Destruidas o rotas al expulsar. ( * ) Se empasta la matriz. (**) Dada la experiencia con agua, no se ensayaron adiciones mayores. La mayor parte de las probetas que se destruían en estos ensayos se partían en íorma de láminas delgadas, perpendiculares al eje de presión, pero era posible fabricarlas sin dificultades si previamente se lubricaba la matriz con una solución al 20 % de acetato esteárico en L'UC De las experiencias realizadas se pueden extraer las siguientes conclusiones: 1) Para obtener una superficie bien terminada, libre de lisu­ ras y con bordes nítidos, es preciso utilizar polvos que ten­ gan una alta proporción de finos. 2) La fractura laminar a altas presiones es típica del exceso de carga al prensar polvos no plásticos. La dureza del U O 2 es próxima a la del A 1 0 ; esto también indica la necesidad de utilizar una alta proporción de finos para obtener piezas de densidad homogénea por prensado ( ) . 2 3 1 7 3) Cualquiera sea el aglutinante usado, aun aquellos que fra­ casaron, las piezas pueden ser fabricadas si se lubrica ade­ cuadamente la matriz. 4) Las presiones mayores producen piezas más resistentes a la manipulación y generalmente con una terminación más pu­ lida de la superficie. Aun así, no se estima conveniente llegar a presiones que creen problemas en la construcción y desgaste de las matrices, pues la contracción en volumen durante la sinterización es muy grande, alrededor del 30 % . Ello obliga siempre a una operación de terminado, luego de la sinterización, si se desea piezas con tolerancias mí­ nimas. 18 Se ensayó entonces la fabricación de cilindros con polvos de U 0 sin adiciones (ni lubricante, ni aglutinante), cuidando de lubricar la matriz con una solución de acetato esteárico, dejándola secar parcialmente antes de cargar el polvo. Con este secado parcial se evita que el pistón se clave en la matriz, al fluir entre ambos partículas de polvo suspendidas en el C1 C. 2 4 2 Prensado a 3 , 6 t o n / c m , cilindros con una relación H / D = 2 tienen una densidad geométrica de 6,57 ± 0,24. El acetato esteárico ha creado algunos problemas en sinterización, por lo que es actualmente reemplazado por una solución al 15 % de estearato de zinc en CUC El tipo de hornos de que dispone la Fábrica Ezeiza son a resistencia de molibdeno o de grafito, desnuda en el interior del horno, por lo que no es posible usar atmósferas oxidantes para sinterizar U 0 . Además, el uso de vapor de agua a 1.400° C crea problemas de mantenimiento que no son sencillos de resolver en nuestro país. 2 u Los trabajos de Williams et al. ( ) mostraron definidamente la posibilidad de obtener las densidades buscadas sinterizando en atmósfera neutra óxidos no estequiométricos de composición similar al producido en Fábrica Ezeiza. El uso de este tipo de atmósfera tiene además ventajas desde el punto de vista de seguridad y duración del horno, por requerir temperaturas 200 a 300° C más bajas que la sinterización en atmósfera de H o N H craqueado. Su mayor desventaja es la incertidumbre sobre la composición final del óxido. Los ensayos realizados indicaron que óxidos de composición inicial O / U = 2,07, sinterizados en argón, tenían al finalizar una composición O / U = 2,008. En cambio, óxidos con contenido inicial de oxígeno mayor, O / U = 2,13-2,16, quedaban con un contenido de oxígeno variable, en algunos casos hasta 2,06. 2 3 Teniendo en cuenta estos factores y la presencia de acetato esteárico o estearato de zinc en la atmósfera del horno, se diseñó el ciclo de operación esquemáticamente presentado en la figura 5. La variable más importante de este esquema es la velocidad de calentamiento. Fijando la meseta de sinterización a 1.400° C se comprobó que: a) Velocidades de calentamiento superiores a 400° C/hr en argón destruyen las piezas en forma explosiva, particularmente si al polvo se le ha agregado algún aglutinante. b) Los vapores de acido esteárico son pesados para remover y a temperaturas por encima de los 800° C atacan las piezas de U 0 . Es fundamental su remoción total de la atmósfera del horno antes de seguir calentando. 2 c) El tiempo de sinterización puede ser acortado si el volumen de carga es pequeño. Con este proceso se han obtenido piezas sinterizadas de U 0 con una d = 10,45 ± 0,1 y una porosidad abierta menor de 1,0 % dentro de los objetivos propuestos. 2 c u c Simultáneamente con el proyecto de fabricación de placas delgadas se realizó un estudio crítico de la temperatura de sinterización, Temp. S internado traducción zn H¿ enfriamiento controlado (<znH) 600 500° eofriafm'ffnío 4hi. enfriamiínto forzado natural an horno Pres/nicrÚAcio (Argón) 200 i Z _1 L 3 4 5 J I 6 7 L 8 J 9 /O 1 U I L 12 f*3 J /4 Ib Ib 17 /8 /9 L ? 0 2/ J 22 Tiempo. Hora FIG. 5. — Ciclo de sintetizado, para 1.400° C. Lubricante usado en el compactado: ácido esteárico. L 2 * 24 20 tratando de bajarla aún más. En las figuras 6 y 7 vemos la variación de densidad en C1 C y en H 0 , respectivamente, a 1.100, 1.200 y 1.400° C, para diversas presiones de compactación. Aparentemente, la densidad aumenta al bajar la temperatura. 4 da i?/orf e A a 2 ¡400'C 1200 °C itoo°c a- 0,25 2,0 1,0 -9P FIG. 6 . •— Variación de la densidad en C 1 C con la temperatura. 4 /crrt* Sinterizado en atmósfera de argón. man10,80 1^ o D /400 °C \20O °C UOO °C 10,10 10,60 10,50 ¡0,1*0 10,30 o,zs 0,50 1,0 lyp FIG. 7 . — Variación de la densidad en agua con la temperatura. en atmósfera de argón. 2,0 tn/ cm c Sinterizado 21 Si, en cambio, analizamos las curvas de porosidad abierta, densidad geométrica y contracción volumétrica, se obtienen conclusiones opuestas (figs. 9 y 10). La sola medición de la densidad por desplazamiento líquido puede dar una impresión errónea de la calidad del producto final. 2,0 /,8 /.6 /••V r 1,1 o a IWO ° c I200°C 1100 °C 1.0 0,8 0,6 0.4 0,2 0,25 0,5 1,0 2.0 Hcm -? P FIG. 8. — Variación de la porosidad abierta con la temperatura. Sinterizado en atmósfera de argón. L ? p ¿ n / c m 2 FIG. 9. — Variación de la densidad geométrica con la temperatura. Sinterizado en atmósfera de argón. 22 F I G . 1 0 . — V a r i a c i ó n de la contracción volumétrica con la temperatura. Sinterizado en atmósfera de argón. G) NUEVO PROCESO D E SINTERIZACIÓN El proceso de sinterización desarrollado y en uso durante cierto tiempo, presenta el inconveniente de que el cambio de atmósfera durante el enfriamiento impide realizarlo en hornos continuos, tipo túnel, en una sola etapa. Cuando es preciso sinterizar cantidades del orden de las necesarias para un reactor de 100 - 200 M W e , la operación continua presenta sensibles ventajas. Tratando de obviar estos inconvenientes, se pensó en sinterizar el U 0 en una atmósfera cuyo contenido de H a la temperatura de sinterización estuviera en equilibrio con la presión parcial de 0 en equilibrio con U 0 a esa temperatura. Los datos de esas pre­ siones parciales ( ) ( ) son escasos, pero extrapolando los mismos se puede obtener una idea de su valor a las temperaturas de sinteriza­ ción usuales (fig. 3 ) . 2 2 2 2 x 2 7 Considerando que las presiones parciales de 0 librio en vapor de agua son (tabla X ) : TABLA Presiones de equilibrio 2 e H 2 en equi­ X en vapor de 'K K/x) 1395 2,1 X 1 0 " 1565 1,6 X 1 0 - n 1,6 X 10-* 1823 7,0 X 10-» 1,2 X 10-* 1 3 agua 3,7 X 10-6 ( * ) Textbook of Physical Chemistry, Glasstone, II Ed. comprobamos que al sinterizar en vapor de agua a unos 1.200° C, la p 0 está en equilibrio con un óxido de composición O / U — 2,15. Además, la tensión parcial de H en equilibrio equivale a un con­ tenido del 0,3 % en volumen. 2 2 23 Aun cuando las condiciones durante la sinterización no son habitualmente de equilibrio, ya hemos visto ( ) (fig. 2) que contenidos de oxígeno no estequiométrico muy por debajo de 2,15 alcanzan para mejorar substancialmente la sinterabilidad del óxido. Se ensayó entonces substituir la atmósfera del horno por argón con 3 % en volumen de H durante todo el ciclo descripto en la figura 8. Se obtuvieron cilindros, H / D = 2, con una densidad en C1 C de 10,67 ± 0,07 y una porosidad abierta de 0,85 % . El contenido de oxígeno no estequiométrico del producto sinterizado es O / U = 2,008 - 2,01. u 2 4 El nuevo proceso es apto para ser desarrollado en hornos continuos, con todas las ventajas que este tipo de proceso ofrece para controlar las variables de operación, la uniformidad del producto, la economía de operación, la simplicidad de manejo de grandes cantidades de materiales, etc. Finalmente, considerando los resultados obtenidos con sinterizaciones a 1.200° C, la difusibilidad del H en la masa de U 0 y la relativamente alta conductibilidad térmica del H a la temperatura de sinterización, con respecto al U 0 , se diseñó un nuevo ciclo rápido, esquematizado en la figura 11. 2 2 2 2 FIG. 1 1 . — Ciclo de sinterizado en atmósfera ligeramente reductora A 4 - 3 % H . 2 Con este proceso, cilindros ( H / D = 2) y discos ( H / D = 0,1) se han sinterizado a d = 10,70 ± 0,05, 97,5 % de la densidad cristalográfica, con una porosidad abierta de 0,5 % . En todos los casos el contenido final de oxígeno no estequiométrico fue O / U = 2,008 - 2,01. CIlC Este nuevo proceso continuo, actualmente en uso, cumple, al igual que el proceso discontinuo, con las especificaciones dadas para producir un combustible nuclear de dióxido de uranio sinterizado, a partir de materia prima nacional. La densida postulada fue de 10,3, 94 % de la densidad cristalográfica, habiéndose logrado 10,45 ± 0,1, 95 % de la cristalográfica, en un caso, y 10,70 ± 0,05, 97,5 % , en el otro caso. La porosidad abierta se mantiene por debajo del 1 % . Otro factor importante es que la desviación standard en los valores de densidad está dentro del 1 % . 24 El esquema de todo el proceso de fabricación de dióxido de uranio sinterizado, de acuerdo a las conclusiones de este trabajo y actual­ mente en uso, se halla presentado en la figura 12. Dióxido de uranio (Fábrica de Ezeiza) Molienda - (+325) Matriz lubricada con estearato de zinc Proceso discontinuo Proceso continuo ! i A r g ó n , 500° C Argón, 1200 - 1400* C — H , 1200° C — 2 Rápido, H — Cochura Sinterización Presinterizado Sinterización — • a + 3 % H , 800* C 2 a + 3 % H , 1200 - 1400° 2 Reducción 2 " Enfriamiento Enfriamiento a + 3 % H„ Lento, argón Inspección Inspección FIG. 12. — Esquema general del proceso de producción de dióxido de uranio sinterizado, desarrollado por C N E A . 25 BIBLIOGRAFÍA 1. H. M . Finniston: Metallurgical developments outlined at the 1958. Geneva Conf. on Peac. Uses oí Atomic Energy. J. Inst. Metals 87, 360 (1959). 2. J. Belle: Properties of Uraniwn 6, 569 (1958). dioxide. Proc. II Geneva Conf. 3. C. D. Harrington: Preparqíion and properties of Uranium dioxide powder. Fuel Elements Conf. T I D 7546 ( I I ) , 369 (1957). 4. F. J. Grónvold: High temperature X-ray study of Uranium oxides in the UOn-UsOg región. Inorg. Nucí. Chem. / , 357 (1955). 5. J. J. Katz, R. Rabinowitch: The Chemistry of Uranium. National Nuclear Energy Series, Div. VIII, Vol. 5, McGraw-Hill, New York, 1951. 6. P. Perio: Contribution a l'étude cristallographique uranium-oxigéne (Thése). C. E. A. 363 (1955). du 7. J. Belle, B. Lustman: Properties of Uranium dioxide. ments Conf. T I D 7546 ( I I ) , 442 (1957). systéme Fuel Ele- 8. A. Bel y Carteret: Contribution to the sutdy of sintering of uranium dioxide. Proc. II Geneva Conf. 6, 612 (1958). 9. C. Aráoz: Físico-química de la oxidación de dióxido de uranio (tesis). Facultad de Ciencias Exactas, Buenos Aires, 1960. 10. P. Murray, S. F. Pugh, J. Williams: Uranium dioxide as a reactor fuel. T I D 5746 ( I I ) , 432 (1957). 11. J. Williams et al.: Sintering of Uranium oxides of UO to U O in various atmospheres. J. Nucí. Mat. t s s composition 28 (1959). 12. U. Runfors, N. Schoenberg, R. Kiessling: The sintering of uranium dioxide. Proc. II Geneva Conf. 6, 605 (1958). 13. B. Nordtróm, U. Runfors: Some observations on the sintering of non-stoichiometric U0 in different atmospheres. NP-8383 (1959). 2 14. G. H. Chalder et al.: The fabrication and properties of uranium dioxide fuel. Proc. II Geneva Conf. 6, 590 (1958). 15. O. J. C. Runnalle: Uranium dioxide fuel elements. (1959). AECL 754 16. A. J. Carrea, H. Koll: Producción de placas delgadas de UO¡ sinterizado. CNEA, N.° 71 Div. Metalurgia, 1961. 17. W . Goetzel: Powder Metallurgy Treatise, Vol. I, 1949. Editado por el Departamento de luformación de la COMISIÓN NACIONAL DE ENERGÍA ATÓMICA Av. del L i b e r t a d o r G e n e r a l San M a r t i n 8 2 5 0 Bueno* Aires . República Argentina Marzo 1963