Manual de la TCS

Anuncio

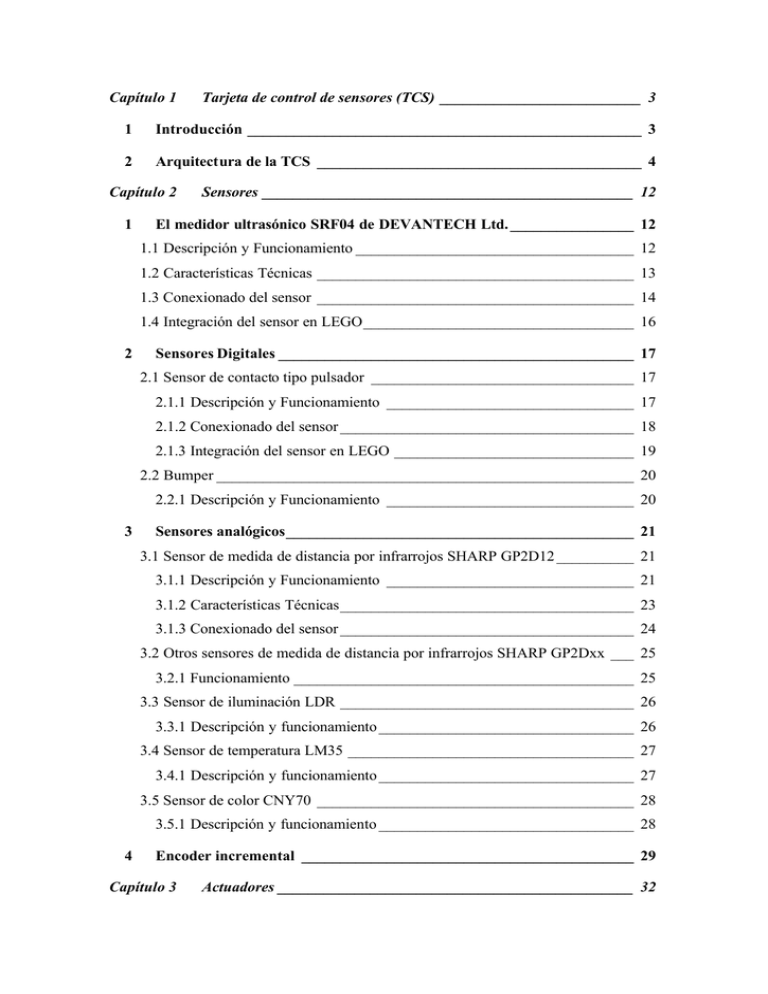

Capítulo 1 Tarjeta de control de sensores (TCS) __________________________ 3 1 Introducción ___________________________________________________ 3 2 Arquitectura de la TCS __________________________________________ 4 Capítulo 2 1 Sensores ________________________________________________ 12 El medidor ultrasónico SRF04 de DEVANTECH Ltd. ________________ 12 1.1 Descripción y Funcionamiento ____________________________________ 12 1.2 Características Técnicas _________________________________________ 13 1.3 Conexionado del sensor _________________________________________ 14 1.4 Integración del sensor en LEGO___________________________________ 16 2 Sensores Digitales ______________________________________________ 17 2.1 Sensor de contacto tipo pulsador __________________________________ 17 2.1.1 Descripción y Funcionamiento ________________________________ 17 2.1.2 Conexionado del sensor ______________________________________ 18 2.1.3 Integración del sensor en LEGO _______________________________ 19 2.2 Bumper ______________________________________________________ 20 2.2.1 Descripción y Funcionamiento ________________________________ 20 3 Sensores analógicos_____________________________________________ 21 3.1 Sensor de medida de distancia por infrarrojos SHARP GP2D12 __________ 21 3.1.1 Descripción y Funcionamiento ________________________________ 21 3.1.2 Características Técnicas______________________________________ 23 3.1.3 Conexionado del sensor ______________________________________ 24 3.2 Otros sensores de medida de distancia por infrarrojos SHARP GP2Dxx ___ 25 3.2.1 Funcionamiento ____________________________________________ 25 3.3 Sensor de iluminación LDR ______________________________________ 26 3.3.1 Descripción y funcionamiento _________________________________ 26 3.4 Sensor de temperatura LM35 _____________________________________ 27 3.4.1 Descripción y funcionamiento _________________________________ 27 3.5 Sensor de color CNY70 _________________________________________ 28 3.5.1 Descripción y funcionamiento _________________________________ 28 4 Encoder incremental ___________________________________________ 29 Capítulo 3 Actuadores ______________________________________________ 32 1 Motor de corriente continua _____________________________________ 32 2 Servomotor ___________________________________________________ 33 Capítulo 1 TARJETA DE CONTROL DE SENSORES (TCS) 1 Introducción La TCS es una plataforma electrónica para el control de robots móviles autónomos que incorpora las siguientes características (Figura 1-1): capacidad de comunicación con una PDA por puerto serie (protocolo RS-232) y por radiofrecuencia (código Manchester), así como comunicación por infrarrojos (protocolo IRDA) a través de la PDA conectada al puerto serie, capacidad para integrar sensores analógicos, encoders, sensores digitales, ultrasonidos, control de motores y servomecanismos (mediante PWM). La plataforma además tiene la flexibilidad suficiente para poder integrar un número variable de cada familia de sensores, y dentro de cada familia diferentes tipos de sensores, de modo que el usuario puede adaptar la plataforma a las necesidades reales de su robot. IRDA PDA + OTROS DISPOSITIVOS RS-232 PDA SENSORES ANALÓGICOS ULTRASONIDOS RF (MANCHESTER) CIRCUITO IMPRESO PWM SENSORES DIGITALES ARQUITECTURA PLATAFORMA CONTROL PWM ENCODERS MOTORES SERVOS Figura 1-1: Plataforma de control PDA + OTROS DISPOSITIVOS Además, al traspasar el sistema de control y navegación del robot a la PDA, se permite una mayor versatilidad en la programación de comportamientos dado que será posible la utilización de lenguajes de más alto nivel. De este modo se tiene una plataforma para el control de robots móviles autónomos que permite un grado de configuración y personalización hacia el usuario muy superior a las existentes en el mercado, ofreciendo una gran versatilidad debido a la facilidad de programar comportamientos en lenguajes de alto nivel y con una flexibilidad que da la opción incluso de escoger el modo de control del robot (local a través del puerto serie o remoto mediante enlace de radiofrecuencia). En definitiva, la TCS es una plataforma rápida, flexible, versátil y barata (si consideramos que el usuario ya dispone de la PDA, la plataforma obtendría posiblemente la mejor relación calidad/precio del mercado) que permite el control local y/o remoto de robots móviles autónomos, y ofrece capacidades reales de comunicación con otros dispositivos a través de los protocolos más extendidos en el mercado (RS-232, IRDA,…) y posibilidades de expansión casi ilimitadas (a través de la PDA se puede tener acceso a otras tecnologías como GPS, Internet,…). Una plataforma sencilla de utilizar que permite un uso tanto académico como profesional, que brinda al usuario la posibilidad de programar cualquier tipo de comportamiento, de modo que sea posible su utilización para la construcción de robots móviles con las más diversas aplicaciones (por ejemplo, competiciones en certámenes, trazado de planos de edificios, servicios de vigilancia, ayuda a discapacitados, control de electrodomésticos,…). Es una plataforma capaz de ofrecer resultados profesionales sin necesidad de complicados conocimientos previos de hardware y en un tiempo muy reducido. 2 Arquitectura de la TCS La plataforma se basa en dos microcontroladores, los cuales controlan los diferentes módulos de los que consta la tarjeta. En este caso se trata del modelo PIC16F876, de MICROCHIP. Los módulos se distribuyen en los dos microcontroladores como se muestra en la Figura 1-2. S ENSORES D IGITALES SENSORES ANALÓGICOS S ENSORES ANALÓGICOS S ERVOS MOTORES MÓDULO DE RF PIC 16F876 PIC 16F876 PIC1 PIC2 SENSORES DE ULTRASONIDOS ENCODER 2 E NCODER 1 PDA Figura 1-2: Esquema conexión la TCS Ninguno de los dos microcontroladores manda sobre el otro. La PDA, a través de su puerto serie, se puede comunicar con los dos (primero con uno y luego con otro). En el caso del módulo de radiofrecuencia, el cual se encuentra situado en el primer PIC, sólo puede establecer comunicación con dicho microcontrolador. Por lo que el programa de control, en caso de establecer comunicación a través de la radiofrecuencia, estaría limitado a los módulos que se encuentran en el PIC 1 (en futuras versiones se solucionará comunicando los dos microcontroladores a través del bus I2 C). El funcionamiento de cada uno de estos módulos se resume en los siguientes puntos: ?? Módulo de RF: o Se encuentra en el PIC 1. Funciona en modo continuo, recibiendo órdenes y respondiendo a las mismas. o Sólo puede relacionarse con los módulos con los que comparte microcontrolador. ?? PDA: o Al no estar presente el módulo de RF, la PDA, a través de la comunicación serie, queda como único medio por el que recibir las órdenes. o Ambos PIC se comunican con ésta, recibiendo y enviando continuamente información. ?? Entradas analógicas: o Las conversiones analógicas-digitales se realizan, también, de modo continuo. o Se utilizarán las entradas situadas en ambos microcontroladores. ?? Motores: o El módulo de motores se encuentra funcionando en el primer PIC. o Los parámetros de configuración son establecidos desde el programa de control. ?? Encoders: o Cada encoder se encuentra en un microcontrolador, realizándose las dos cuentas de forma continua. ?? Sensores digitales: o También se encuentran en ambos microcontroladores, detectando los cambios que se puedan producir en los sensores. o Una vez detectado un cambio en cualquiera de los dos PICs, estos son enviados al programa de control. ?? Servomecanismos: o Se encuentran situados en el segundo PIC, funcionando según las órdenes recibidas. o En este caso los parámetros de control sólo pueden proceder de la PDA ?? Sensores de ultrasonidos: o Las medidas de ultrasonidos son realizadas por el segundo PIC. o El PIC, una vez que recibe la orden, realiza las medidas, las almacena, para después devolver la respuesta a la PDA (sin ser posible enviarla por el módulo de radiofrecuencia al encontrarse este en el primer PIC). 3 Conexiones de la TCS En esta sección se explican las diferentes conexiones que tiene la TCS con el exterior. Para explicar las conexiones se usan esquemas equivalentes de la tarjeta; por ejemplo en la Figura 1-3 se muestra una fotografía de la TCS y en la Figura 1-4 se muestra uno de estos esquemas utilizados. Figura 1-3: Fotografía de la TCS Uno de los aspectos más importantes en cualquier tarjeta es conocer las señales de +5V y las de referencia, con el objetivo de poder alimentar dispositivos externos a la misma y para no equivocarse en ninguna conexión que pudiera acarrear desperfectos. En la Figura 1-4 y Figura 1-5 se muestran las conexiones de +5V y referencia respectivamente. Figura 1-4: Conexiones de +5V de la TCS Figura 1-5: Conexiones de referencia de la TCS La TCS tiene varias conexiones para poder conectar los diferentes sensores y actuadores que soporta. En la Figura 1-6 se muestran estos conectores, además de los de conexión con la PDA y la fuente de alimentación. ANALOGICOS DIGITALES ANALOGICOS o ULTRAS DIGITALES o ULTRAS ULTRAS ENCODERS SERVOS MOTORES +9V PDA Figura 1-6: Conexiones de la TCS con sensores, actuadores, PDA y alimentación Como se puede apreciar en la Figura 1-6 existen conectores que se pueden utilizar para varios tipos de sensores. Para que la tarjeta pueda saber lo que hay que conectar en cada uno de ellos, es necesario configurarla, ya se verá cómo. Las diferentes posibles configuraciones se muestran en las siguientes figuras: o Para conectar 7 u 8 sensores de ultrasonidos, ver Figura 1-7. En esta configuración se pierden 5 sensores analógicos y 4 digitales. o Para conectar 5 o 6 sensores de ultrasonidos, ver Figura 1-8. En esta configuración se pierden 4 sensores digitales. o Para conectar hasta 4 sensores de ultrasonidos, ver Figura 1-9. DIGITAL1 DIGITAL2 DIGITAL3 ANA0 ANA1 ANA2 ANA3 ANA4 DIGITAL0 ULTRAS7 ULTRAS6 ULTRAS5 ULTRAS4 T R T R T R T R T R ULTRAS3 ULTRAS2 ULTRAS1 ULTRAS0 ENCODER1 ENCODER2 SERVO1 SERVO2 MOTOR1 MOTOR0 ANA5 ANA6 ANA7 ANA8 ANA9 DIGITAL0 DIGITAL1 DIGITAL2 DIGITAL3 ANA0 ANA1 ANA2 ANA3 ANA4 Figura 1-7: Configuración de la TCS para funcionar con 8 sensores de ultrasonidos ULTRAS5 ULTRAS4 T R T R T R ULTRAS3 ULTRAS2 ULTRAS1 ULTRAS0 ENCODER1 ENCODER2 SERVO1 SERVO2 MOTOR1 MOTOR0 Figura 1-8: Configuración de la TCS para funcionar con 6 sensores de ultrasonidos DIGITAL4 DIGITAL5 DIGITAL6 DIGITAL7 ANA5 ANA6 ANA7 ANA8 ANA9 DIGITAL0 DIGITAL1 DIGITAL2 DIGITAL3 ANA0 ANA1 ANA2 ANA3 ANA4 T R ULTRAS3 ULTRAS2 ULTRAS1 ULTRAS0 ENCODER1 ENCODER2 SERVO1 SERVO2 MOTOR1 MOTOR0 Figura 1-9: Configuración de la TCS para funcionar con 4 sensores de ultrasonidos Capítulo 2 SENSORES A continuación se describen los sensores de los que se dispone en el laboratorio. 1 El medidor ultrasónico SRF04 de DEVANTECH Ltd. A continuación se detallan las características técnicas del medidor ultrasónico modelo SRF04 de DEVANTECH Ltd., su funcionamiento y conexionado, y por último el trabajo desarrollado para su integración en piezas de LEGO para su posterior ensamblado en el robot. 1.1 Descripción y Funcionamiento El módulo SRF04 consiste en un medidor ultrasónico de distancias de bajo costo desarrollado por la firma DEVANTECH Ltd. [1] Emplea un microcontrolador PIC12C508 que realiza las funciones de control y dos cápsulas ultrasónicas de 40 KHz. Se muestra en la Figura 2-2. El rango de medidas es desde unos 3 cm hasta unos 3 m aproximadamente. Medidas por debajo de los 3 cm provocan una serie de errores derivados del acoplamiento entre las propias cápsulas emisor-receptor del módulo. En este caso es muy difícil distinguir si la señal recibida es consecuencia de dicho acoplamiento o del eco recibido. Tal y como se muestra en el diagrama de tiempos de la Figura 2-1, el modo de empleo es muy sencillo: Figura 2-1: Diagrama de tiempos del SRF04 Figura 2-2: Sensor SRF04 Externamente se aplica, por parte del usuario, un pulso de disparo o trigger. Se inicia la secuencia. El módulo transmite un tren de pulsos o “burst” de 8 ciclos a 40 KHz. En ese momento la señal de salida ECO pasa a nivel ‘1’. Cuando la cápsula receptora recibe la señal transmitida como consecuencia de haber rebotado en un objeto (eco), esta salida pasa de nuevo a nivel ‘0’. El usuario debe medir la duración del pulso de esta señal, es decir, el tiempo en que la señal eco se mantiene a ‘1’. Con objeto de que el módulo se estabilice, se debe dejar un lapsus de tiempo mínimo de unos 10 ms. entre el momento en que la señal de eco pasa a ‘0’ y un nuevo pulso de disparo que inicie el siguiente ciclo o medida. La duración del pulso eco de salida varía entre 100 µs. y 18 ms., en función de la distancia entre las cápsulas del módulo y el objeto. La velocidad del sonido es de 29.15 µs./cm. que, como realiza un recorrido de ida y vuelta, queda establecida en 58.30 µs./cm. Así pues el rango mínimo que se puede medir es de 1.7 cm. (100 µs. / 58.3 µs./cm) y el máximo de 310 cm. (18 ms. / 58.3 µs./cm). 1.2 Características Técnicas En la Tabla 2-1 se resumen las características técnicas del medidor ultrasónico: PARÁMETRO VALOR UNIDAD Dimensiones del circuito 43 x 20 x 17 mm Tensión de Alimentación 5 V (corriente continua) Frecuencia de Trabajo 40 KHz Rango Máximo 3 m Rango Mínimo 3 cm 10 µs 100 – 18000 µs Duración mínima del Pulso de Disparo (nivel TTL) Duración del pulso Eco de Salida (nivel TTL) Salida (nivel TTL) Tiempo Mínimo de Espera 10 entre una Medida y la ms Siguiente Tabla 2-1: Características Técnicas del SRF04 1.3 Conexionado del sensor El módulo emplea tan sólo 4 conexiones que se pueden realizar soldando directamente 4 cables o bien mediante un conector de 5 vías. Estas se muestran en la Figura 2-3 y la Figura 2-4. Figura 2-3: Esquema de conexionado del SRF04. Vista parte posterior GND Disparo ECO +5V Figura 2-4: Esquema de conexionado del SRF04. Vista parte anterior Para conectar el sensor a la TCS, se necesita la tarjeta que se muestra en la Figura 2-5. Figura 2-5: Tarjeta de conexión del sensor SRF04 con la TCS Esta tarjeta consta de: 1) Conector de 5 pines, situado en la cara anterior de la plaquita. Conecta con el sensor. Sólo se puede conectar de una manera. 2) Conector de 2 pines, situado en la cara posterior de la plaquita en la zona más ancha. Conecta con la TCS . ¡Ojo!!! aunque se puede conectar de dos maneras sólo una es la correcta, ver Figura 2-6. 3) Dos conectores de 2 pines cada uno, situados en la cara posterior de la plaquita en la zona más estrecha. Conecta con la alimentación del robot. ¡Ojo!!! aunque se puede conectar de dos maneras sólo una es la correcta, ver Figura 2-6. Teniendo en cuenta que lo usual es utilizar varios sensores de ultrasonidos en el mismo robot, se decidió elaborar un ‘cinturón de alimentación’ de modo que todos los sensores se alimentasen entre sí con sólo conectar uno de ellos a la alimentación de la TCS. Figura 2-6: Conexión de los sensores a la TCS 1.4 Integración del sensor en LEGO El sensor ha sido integrado totalmente en piezas LEGO para su posterior ensamblado en el robot, de modo que los sensores queden constituidos como una parte más de la estructura del robot. El resultado final se puede ver en la Figura 2-7 y Figura 2-8, en la que el sensor queda totalmente integrado entre 3 Technic Brick 1 x 6, uno de ellos (el inferior) con agujeros para facilitar su posterior montaje ofreciendo mayores posibilidades de ensamblaje. Figura 2-7: SRF04 integrado en LEGO Figura 2-8: SRF04 y piezas de LEGO por separado 2 Sensores Digitales Las entradas digitales de la TCS pretenden detectar cambios en diferentes entradas de tipo digital. La variedad de sensores que se pueden utilizar es casi tan extensa como la posibilidad de funcionalidades que se pueden integrar en el robot a partir de estos dispositivos, e incluye sensores de proximidad, de contacto, de temperatura, de luminosidad, de presencia, etc. En esta sección se ha considerado que la aplicación más interesante dentro de la plataforma de control del robot sería la implementación de un sistema de sensores de detección de contacto que detecten posibles colisiones del robot con obstáculos del entorno. Con este objeto se han utilizado unos pequeños pulsadores de tipo botón a los que se les dedica los siguientes apartados. 2.1 Sensor de contacto tipo pulsador A continuación se detalla el funcionamiento y conexionado de un sensor de contacto tipo pulsador, así como el trabajo desarrollado para su integración en piezas de LEGO para su posterior ensamblado en el robot. 2.1.1 Descripción y Funcionamiento En el laboratorio se van a utilizar sensores de contacto comunes de tipo pulsador (ver Figura 2-9), que constan de un botón y un interruptor interno (ver Figura 2-10). Al ser presionados por un pequeño mecanismo en LEGO específicamente diseñado con el fin de detectar colisiones frontales del robot, cierran el interruptor que une el pequeño circuito eléctrico que cone xiona sus bornes accesibles, cortocircuitándolos. Figura 2-9: Sensor de contacto tipo pulsador Figura 2-10: Esquema interno del pulsador 2.1.2 Conexionado del sensor El conexionado de este sensor es muy simple, dado que al tratarse a efectos prácticos de un simple interruptor no es necesario tener en cuenta polarización de la salida. El sensor proporciona acceso a dos pequeños bornes que, como se ha mencionado con anterioridad, están conectadas internamente a un pequeño interruptor que se acciona al pulsar el botón. Así pues, lo único que hay que hacer es llevar un cable desde el sensor hasta las entradas digitales de la TCS, ver Figura 2-11. Figura 2-11: Conexionado de los sensores de contacto con la TCS 2.1.3 Integración del sensor en LEGO La integración en LEGO de estos sensores lleva asociada dos fases bien diferenciadas: en primer lugar, la integración propiamente dicha del sensor en una pieza de LEGO y, en segundo lugar, el diseño y montaje de un pequeño mecanismo que accione el pulsador en el caso de colisión frontal del robot. La primera fase es relativamente sencilla y consiste en taladrar y adaptar un Technic Brick 1 x 2 o un Technic Brick 2 x 4 para que sea capaz de albergar al sensor, quedándose fuera del mismo el botón del pulsador (ver Figura 2-12). Figura 2-12: Integración del pulsador en LEGO La siguiente fase es algo más complicada y consiste en el montaje de un pequeño mecanismo (ver Figura 2-13) que absorba el impacto que se produciría en un choque frontal del robot (desde cualquier ángulo) y lo transmita al botón del pulsador, de modo que al impactar automáticamente el sensor cierre el circuito al que sea conectado. Figura 2-13: Mecanismo de accionamiento de los pulsadores El funcionamiento de este mecanismo se basa en el efecto palanca: el mecanismo consta de dos piezas alargadas A y B unidas rígidamente (pero permitiendo el giro) por uno de sus extremos al centro de la parte delantera del robot C (ver Figura 2-14). Estas piezas a su vez están apoyadas sobre los botones de los pulsadores de los sensores, de modo que al producirse el impacto las piezas tenderán a girar accionando los pulsadores. Para poder absorber los impactos que se pudiesen producir justo en el centro de la parte delantera del robot, las piezas A y B están unidas por una pequeña pieza D que puede desplazarse y girar una pequeña distancia produciendo a su vez el mismo efecto de giro en las piezas A y B que si de un impacto más lateral se tratase. De este modo, ante cualquier tipo de impacto frontal se accionará al menos uno de los pulsadores. Digit Digit C Puls Puls D A B Figura 2-14: Funcionamiento del mecanismo de detección de choques frontales 2.2 Bumper 2.2.1 Descripción y Funcionamiento El bumper, ver Figura 2-15, es un conmutador de 2 posiciones con muelle de retorno a la posición de reposo y con una palanca de accionamiento de diferente longitud, según el modelo elegido. Figura 2-15: Bumper En estado de reposo la patita común (C) y la de reposo (R) están en contacto permanente hasta que la presión aplicada a la palanca del bumper hace saltar la pequeña pletina acerada interior y entonces el contacto pasa de la posición de reposo a la de activo (A), produciendo un leve sonido al cambiar de estado, hacia el final del recorrido de la palanca. 3 Sensores analógicos La TCS tiene un gran número de entradas que permiten conectar sensores analógicos. Los valores analógicos de las señales de entrada son convertidos a valores digitales a través de un convertidor analógico digital (A/D) que los microcontroladores de la TCS poseen. La variedad de sensores que se pueden utilizar es muy extensa: sensores de distancia, luminosidad, temperatura, etc. En esta sección se ha considerado que la aplicación más interesante dentro de la plataforma de control del robot es la implementación de un sistema de sensores de medició n de distancia que detecten la presencia de obstáculos en una dirección determinada. Con este objeto se han utilizado sensores GP2D12 de SHARP y a ellos se les dedica los siguientes apartados 3.1 Sensor de medida de distancia por infrarrojos SHARP GP2D12 A continuación se detalla el funcionamiento y conexionado de un sensor de infrarrojos para medida de distancia, así como el trabajo desarrollado para su integración en piezas de LEGO para su posterior ensamblado en el robot. 3.1.1 Descripción y Funcionamiento El dispositivo emite luz infrarroja por medio de un LED emisor de IR, esta luz pasa a través de una lente que concentra los rayos de luz formando un único rayo lo más concentrado posible para así mejorar la directividad del sensor. La trayectoria de la luz describe una línea recta hacia delante y que rebota cuando encuentra un obstáculo reflectante, retornando con cierto ángulo de inclinación dependiendo de la distancia. La luz que retorna es concentrada por otra lente y, de este modo, todos los rayos de luz inciden en un único punto del sensor de luz infrarroja, ubicado en la parte receptora del dispositivo. Este sensor es un CCD lineal y, dependiendo del ángulo de recepción, la luz incidirá en un punto u otro del sensor pudiendo de esta manera obtener un valor lineal y proporcional al ángulo de recepción del haz de luz. Figura 2-16: Medida de distancia del sensor GP2D12 El detector GP2D12 toma medidas continuamente cuando está conectado. El sensor da una medida de tensión analógica, que se corresponde con la distancia medida. Este valor es actualizado aproximadamente cada 32 ms. Un problema de estos sensores es que dicha respuesta no es lineal. En otras palabras, un gran cambio en el valor del voltaje de salida no quiere decir un gran cambio en la distancia medida. Además, para tener los datos de salida en unidades de medida normales, es necesario encontrar una función de conversión. La curva de tensión de salida en función de la distancia medida se puede observar en la Figura 2-17. Curva de respuesta 3,00 Tensión de salida (V) 2,50 2,00 1,50 1,00 0,50 0,00 0 20 40 60 80 100 Distancia real (cm) Figura 2-17: Curva experimental de respuesta del GP2D12 En la Figura 2-18 se muestran una gráfica que relaciona la distancia medida con el valor que el microcontrolador deduce en la conversión A/D (donde +5V se corresponde con el número 255 y 0V se corresponde con el número 0 de la conversión A/D). Esta medida es la que se mandaría a la PDA o por radio. Resultados de conversión 90 80 Distancia (cm) 70 60 50 40 30 20 10 0 0 20 40 60 80 100 120 140 Salida del conversor A/D Figura 2-18: Resultados de la conversión A/D 3.1.2 Características Técnicas En la Tabla 2-2 se muestran las características más importantes del sensor GP2D12. PARÁMETRO VALOR UNIDAD Tensión de Alimentación 5 V (corriente continua) Consumo 33 mA Rango Máximo 80 cm Rango Mínimo 10 cm Tiempo entre medidas 32 ms Tabla 2-2: Características Técnicas del GP2D12 3.1.3 Conexionado del sensor El sensor tiene tres pines para conectarse, ver Figura 2-19. Un pin es la alimentación (5V), otro es la referencia (GND) y por último un pin (Vo) cuya tensión es función de la 5V GND Vo distancia medida por el sensor tal y como se comentó en la sección anterior. Figura 2-19: Sensor de infrarrojos SHARP GP2D12 La conexión con la TCS se muestra en la Figura 2-20. ¡Ojo!!!, aunque el sensor se puede conectar de dos maneras a la TCS sólo una es la correcta. Figura 2-20: Conexión del GP2D12 con la TCS 3.2 Otros sensores de medida de distancia por infrarrojos SHARP GP2Dxx Además del GP2D12 comentado en la sección anterior y usado en el laboratorio, existen otros sensores de la misma familia para medir distancias. 3.2.1 Funcionamiento El funcionamiento de estos sensores es el mismo que el del GP2D12. Lo que varia es que dependiendo del modelo elegido la salida del sensor varía, con lo que hay que remitirse al data sheet del modelo elegido para ver su funcionamiento interno. En la Tabla 2-3 se puede apreciar un resumen de las características de los distintos modelos de sensor infrarrojo. ?? En los modelos analógicos la salida es un voltaje proporcional a la distancia medida. ?? En los modelos digitales la lectura será de 8 bits serie con reloj externo. ?? En los modelos Booleanos la salida será de 1 bit, que marcará el paso por la zona de histéresis del sensor con lo que sólo se puede obtener una medición de una distancia fija. Datasheets Rango de medida Tipo de salida GP2D-02 10 a 80 cm. Digital 8 bits GP2D-05 10 a 80 cm.(adj, micro pot.) Lógica 1 bit GP2D-12 10 a 80 cm Analógica (0-3V) GP2D-15 adj. a 24cm de fabrica Lógica 1 bit GP2D-120 4 a 30 cm. Analógica (0-3V) Tabla 2-3: Resumen de los sensores GP2Dxx En la Figura 2-21 se puede apreciar una comparación gráfica de los alcances de los sensores de esta familia. Figura 2-21: Comparación de los alcances de los sensores 3.3 Sensor de iluminación LDR 3.3.1 Descripción y funcionamiento El LDR (Light Dependent Resistor) o resistencia dependiente de la luz, es una resistencia que varia su valor en función de la luz que incide sobre su superficie. Cuanto mayor sea la intensidad de luz que incida en la superficie de la LDR menor será su resistencia y viceversa. La forma externa puede variar de la mostrada en la Figura 2-22, ya que este modelo en concreto no es muy común, pero el principio de funcionamiento es el mismo. Figura 2-22: LDR El LDR se usa para detectar niveles de luz ambiente o seguimiento de luces o linternas. Se puede, por tanto, crear un seguidor de luz con varios LDR dispuestas alrededor del robot y hacer que éste siga una luz directa que le enfoque. También puede usarse para encender los focos o luces de balizamiento del robot en ausencia de luz. 3.4 Sensor de temperatura LM35 3.4.1 Descripción y funcionamiento El LM35 es un sensor de temperatura con una precisión calibrada de 1ºC y un rango que abarca desde -55º a +150ºC. Figura 2-23: LM35 El sensor se presenta en diferentes encapsulados, siendo el mas común de igual forma que un típico transistor con 3 patas, dos de ellas para alimentarlo y la tercera para entregar un valor de tensión proporcional a la temperatura medida por el dispositivo. La salida es lineal y equivale a 10mV/ºC por lo tanto: ?? +1500mV = 150ºC ?? +250mV = 25ºC ?? -550mV = -55ºC Para hacer un termómetro lo único que se necesita es un voltímetro bien calibrado y en la escala correcta para que se muestre el voltaje equivalente a temperatura. El LM35 funciona en el rango de alimentación comprendido entre 4 y 30 voltios. El sensor de temperatura puede usarse para compensar un dispositivo de medida sensible a la temperatura ambiente, refrigerar partes delicadas del robot o bien para anotar temperaturas en el transcurso de un trayecto de exploración. 3.5 Sensor de color CNY70 3.5.1 Descripción y funcionamiento El CNY70 es un pequeño dispositivo con forma de cubo y cuatro patitas que aloja en su interior un diodo emisor de infrarrojos que trabaja a una longitud de onda de 950 nm. y un fototransistor (receptor) estando ambos dispuestos en paralelo y apuntando ambos en la misma dirección. La distancia entre emisor y receptor es de 2.8 mm. y están separados del frontal del encapsulado por 1 mm. Figura 2-24: CNY70 En la Figura 2-25 se observa la disposición interna del CNY70 mirando el encapsulado desde arriba, con el diodo emisor de infrarrojos a la izquierda y el fototransistor a la derecha. Figura 2-25: Esquema equivalente del CNY70 El fototransistor conducirá más, cuanta más luz reflejada del emisor capte por su base. La salida de este dispositivo es analógica y viene determinada por la cantidad de luz reflejada. Si el sensor se sitúa a tres décimas de milímetros de una superficie con color, dependiendo del color, la superficie absorberá más o menos luminosidad (el negro absorbe toda la luz). De esta manera se puede usar el sensor como sensor de luminosidad. Este sensor es comúnmente utilizado en los robots rastreadores (Sniffers) para detección de líneas pintadas sobre el suelo, debido principalmente a su baja distancia de detección. 3.5.2 Conexionado del sensor El sensor tiene tres pines para conectarse, ver Figura 2-26. Un pin es la alimentación (5V), otro es la referencia (GND) y por último un pin (Vo) cuya tensión es función de la luminosidad que recibe el sensor tal y como se comentó en la sección anterior. 5V GND Vo Figura 2-26: Sensor de CNY70 integrado en LEGO La conexión con la TCS se muestra en la Figura 2-27. ¡Ojo!!!, aunque el sensor se puede conectar de dos maneras a la TCS sólo una es la correcta. Figura 2-27: Conexión del CNY70 con la TCS 4 Encoder incremental Para el control de la posición de robot, así como de la distancia recorrida desde una determinada localización, se puede optar por dotar al robot de dos encoders incrementales ópticos. Existen numerosas empresas que comercializan encoders incrementales (véase por ejemplo [2]), pero a precios excesivamente elevados y que serían difíciles de integrar en LEGO. Por lo tanto, la mejor solución para el laboratorio ha sido la fabricación de dichos encoders a partir de sus componentes básicos. Estos encoders son de un sólo canal. En efecto, el dispositivo envía una señal cuadrada por el cable de salida a la placa, correspondiente a las transiciones entre franjas opacas y transparentes, siendo imposible determinar si el eje cambió su sentido de giro únicamente con el estudio de este tren de pulsos. Por este motivo, si se quiere saber el sentido de un motor será necesario conocer las señales de control que se envían al robot. Como es sabido, los antiguos ratones de ordenador contaban con dos encoders para medir los desplazamientos realizados según el eje x y el eje y, a partir de la rotación de la bola al deslizarse sobre una superficie. Para obtener los componentes necesarios a la hora de montar los encoders, se han extraído de un ratón de este tipo, como se muestra en la Figura 2-28. receptor emisor disco Figura 2-28: Encoder de un ratón de PC Para poder usar estas piezas del ratón es necesario realizar ensayos en el laboratorio para determinar la función de cada una de las patitas de dichos dispositivos. El esquema de montaje resultante se puede observa r en la Figura 2-29. V0 Vcc 4.7 K? 100 ? Vcc Figura 2-29: Esquema de conexión del encoder A continuación se integra todo en LEGO como se muestra en la Figura 2-30. El cable amarillo corresponde con la señal Vcc de tensión procedente de la placa, mientras que el cable rojo es tierra (Gnd). Por último, el cable azul es el que traslada el tren de pulsos generados por el sensor hasta la TCS, en la que se realiza la cuenta y se almacena el resultado, a la espera de ser utilizado por el programa de navegación del robot. Figura 2-30: Encoder integrado en LEGO La transmisión del movimiento del eje del motor al eje al que va solidario el disco con las ranuras se tiene que realizar a través de engranajes de LEGO. En el eje del disco, procedente del ratón, se acopla un engranaje de LEGO de 16 dientes, como se puede comprobar en la Figura 2-30. Capítulo 3 ACTUADORES 1 Motor de corriente continua 1.1 Funcionamiento El motor de corriente continua funciona de manera que la velocidad del motor es proporcional a la tensión que se aplica, en régimen permanente y para una misma carga. Por otro lado, el par del motor es proporcional a la intensidad que circula por el motor. 1.2 Características técnicas Los motores que se disponen son dos motores de LEGO, uno con aproximadamente 0.77 W de potencia mecánica y otro con 38mW de potencia mecánica. Las características técnicas de cada uno de los motores se muestran en la Tabla 3-1 y Tabla 3-2. Par Velocidad Corriente Potencia Potencia mecánica eléctrica Eficiencia 4.5 V 2.25 N.cm 50 rpm 0.12 A 0.12 W 0.54 W 22 % 7V 2.25 N.cm 140 rpm 0.12 A 0.33 W 0.85 W 39 % 9V 2.25 N.cm 219 rpm 0.12 A 0.51 W 1.1 W 47 % 12 V 2.25 N.cm 333 rpm 0.12 A 0.77W 1.5 W 54 % Potencia Potencia mecánica eléctrica Tabla 3-1 Par 2986 Velocidad Corriente Eficiencia 9V 1.28 N.cm 16 rpm 0.04 A 0.021 W 0.36 W 16 % 12 V 1.28 N.cm 28 rpm 0.04 A 0.038W 0.48 W 28 % Tabla 3-2 1.3 Conexionado con la TCS Los motores de C.C tienen dos pines para conectarse, ver Figura 3-1. Son los pines de alimentación del motor. La conexión con la TCS se hace como se muestra en la Figura 3-1, sabiendo que el orden de conexión de los pines sólo afecta a la dirección de giro del motor. Figura 3-1: Conexión del motor con la TCS 2 Servomotor 2.1 Funcionamiento Un servo es un dispositivo que, mediante un motor eléctrico con reductor y un circuito electrónico, consigue girar su eje de salida un cierto ángulo en base a una señal que nosotros podemos generar mediante un circuito de control. Por lo tanto, el servo tiene tres señales de entrada, la alimentación, la referencia y la consigna de ángulo de giro. 2.2 Características técnicas Futaba Par Velocidad S3003 4.5 V 31.5 N·cm 0.23 s/60º 6V 41 N·cm 0.16 s/60º 2.3 Conexionado con la TCS Para controlar el servo este dispone de un conector de 3 pines, que dependiendo del fabricante pueden ir dispuestos en diferentes combinaciones. En cualquier caso el conector tiene los siguientes pines: NºPin Color del cable Función 1 Negro GND 2 Rojo +5V 3 Amarillo o blanco Señal de control La diferencias entre unos servos y otros están fundamentalmente en el cableado del conector, de todas formas lo mejor es fijarse en los colores, ya que casi siempre el rojo indica alimentación, el negro masa y el otro cable, que suele ser blanco o amarillo, es control. La conexión con la TCS se muestra en la Figura 3-2. ¡Ojo!!!, aunque el servo se puede conectar de dos maneras a la TCS sólo una es la correcta. Figura 3-2: Conexión del servo con la TCS 2.4 Integración con LEGO Como se puede ver en la Figura 3-3, la integración del servo con LEGO consiste en la colocación de un engranaje de 24 dientes en el eje del servo y el ajuste de dos TECHNIC brick with holes 1x6 pegados en cada lateral del servo. Los bricks se han fresado y situado en el lugar adecuado para que el servo sea totalmente compatible con piezas de LEGO en todas sus dimensiones. Por otro lado, el engranaje es el encargado de transmitir el movimiento del motor del servo hacia cualquier transmisión de LEGO. Figura 3-3: Integración de un servo con LEGO En la Figura 3-4 se demuestra la total compatibilidad del servo con las piezas de LEGO, mostrando cómo se puede situar el mismo en una plataforma rotatoria de LEGO. Figura 3-4: Posible montaje de un servo integrado con LEGO REFERENCIAS [1] DEVANTECH: Página web distribuidor oficial: [2] http://www.ab.com/ http://www.robot-electronics.co.uk/