propuesta de mejora del sistema de mantenimiento de una terminal

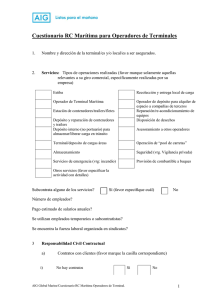

Anuncio