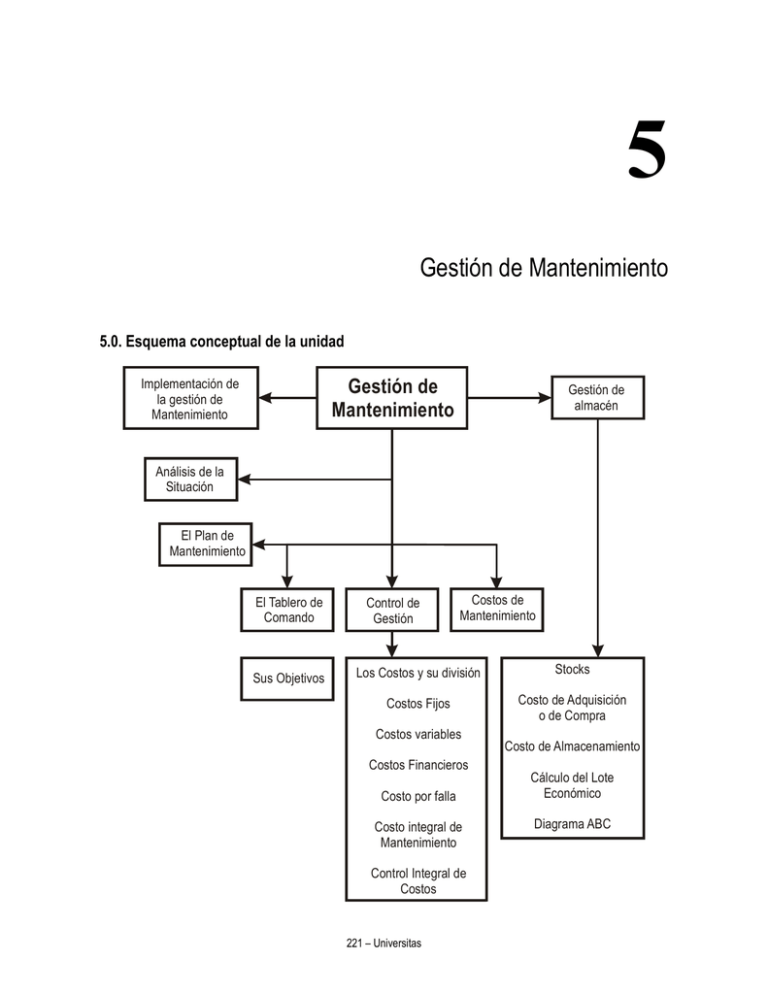

Gestión de Mantenimiento

Anuncio