diagnóstico de funcionamiento de cámaras de gasificacion

Anuncio

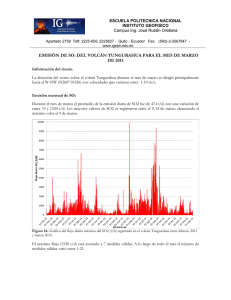

DIAGNÓSTICO DE FUNCIONAMIENTO DE CÁMARAS DE GASIFICACION DE UVA CON SO2 DE VERFRUT S.A. (RAPEL). Realizado por OSKU S.A. Santiago, Mayo 2009 PACKINGS VISITADOS Loncha (6/02/09) y (03/04/09). La Cabaña (20/02/09) y (27/03/09). El Durazno(27/02/09). Porvenir ( 06/03/09) y (13/03/09). Molina (13/03/09). Quilamuta (20/03/09). TRABAJO DE TERRENO REALIZADO Documentación de condiciones de operación. ( SO2 agregado, tiempos de tratamiento, carga de fruta…etc). Medición de dimensiones físicas de cámaras en cuatro packings. Medición de velocidad de aire y áreas de descarga ( en cuatro packings representativos). Determinación de la intensidad global de tratamiento (ppm x hr), en una cámara de cada packing. ANTECEDENTES TEÓRICOS Y PRÁCTICOS OBJETIVO DE LA GASIFICACIÓN Desinfección superficial de la uva. Cicatrización de heridas. Tratamiento de alta concentración de SO2 y corto tiempo de contacto. Valores típicos de la concentración : entre 2 000 y 10 000 ppm. Valores tipicos del tiempo : entre 10 y 30 min. CONCEPTO DE VALOR CONCENTRACION X TIEMPO Establecido en California a principios de los años 90. Buena correlación con letalidad del SO2 para hongos. En un proceso de concentración constante, varias combinaciones dan el mismo resultado microbiológico, aunque no son equivalentes para el blanqueo. CONCEPTO DE VALOR CONCENTRACION X TIEMPO Para concentración constante, significa multiplicar la concentración por el tiempo de contacto. El resultado se expresa en ppm x hr. Para concentracion variable, es necesario artificios matemáticos para estimar el valor ppm x hr. OBJETIVO PRÁCTICO PARA TRATAMIENTO DE HONGOS ( Botrytis) COMENTARIOS SOBRE FIGURA ANTERIOR Importante : a mayor temperatura el efecto letal es mayor : a 20ºC se requiere sólo de 20 (ppm x hr) vs 100 ppm x hr a 0ºC. En Chile, la gasificación se hace a temperatura ambiente, que puede ser variable. Por seguridad se considera 100 (ppm x hr). Además por diferencias en el tratamiento en distintos puntos de la cámara, se considera un márgen de error de 100 % . Esto significa que el proceso práctico debe cumplir 200 (ppm x hr). DINAMICA DEL PROCESO DE GASIFICACIÓN Al gasificarse, el SO2 ocupa todo el espacio libre de la cámara ayudado por el sistema de ventiladores. El espacio libre es el volumen de la cámara menos el volumen ocupado por fruta, cajas y pallets. Lo anterior debe considerarse para estimar la concentración inicial de SO2. DINAMICA DEL PROCESO DE GASIFICACIÓN Una vez que el gas contacta la uva, comienza un proceso de absorción, lo cual baja inmediatamente la concentración de SO2 en la atmósfera de la cámara. La cuantía de la absorción depende de la concentración de SO2, del cultivar y de la cantidad de uva en la cámara. DINAMICA DEL PROCESO DE GASIFICACIÓN CURVA DE DECAIMIENTO DE CONCENTRACION DE SO2. UVA THOMPSON, CAMARA 64 m3. Co = 3000 ppm. CONNCENTRACION SO2 (ppm) 3000 2250 1500 CARGA CAMARA 200 CAJAS 750 0 CARGA CAMARA 400 CAJAS 0 4 8 TIEMPO (min) 11 15 DINAMICA DEL PROCESO DE GASIFICACIÓN CURVA DE DECAIMIENTO CONCENTRACION DE SO2. UVA RED GLOBE. CAMARA DE 64 m3. Co = 3000 ppm. CONCENTRACION DE SO2 (ppm). 3000 2250 CARGA CAMARA 200 CAJAS 1500 750 CARGA CAMARA 400 CAJAS 0 0 4 8 TIEMPO (min) 11 15 DINAMICA DEL PROCESO DE GASIFICACIÓN • Se observa que la tasa de absorción de SO2 por parte del cv. Thompson seedless es mayor que para Red Globe. La misma diferencia ocurre entre Thompson y Flame. En general la uva Thompson presenta los mayores niveles de absorción de SO2 con respecto a los otros cvs. • Este factor es de fundamental importancia al determinar una cantidad de SO2 a agregar a la cámara. También tiene implicancias en otros ámbitos de protección de la uva de mesa con SO2. RESULTADOS DIAGNÓSTICO DE CÁMARAS VERFRUT PARAMETROS DE CÁMARAS Los valores indicados en las tablas siguientes fueron determinados en una cámara por packing y corresponden a un solo tratamiento de gasificación por lugar. Los parámetros de carga de fruta y cantidad de SO2 agregada a la cámara, corresponden a los que la Empresa utilizaba al momento de cada visita. PARAMETROS DE CÁMARAS Volumen libre (m3) Cajas procesadas Kg. uva en camara 69.3 65,3 432 3672 650 3700 2. La Cabaña 64 60.6 360 3060 600 3690 3. El Durazno - - 450 3825 669 - 4. Porvenir 64.6 59.9 480 4320 500 3114 5. Molina 64.1 61.7 252 2142 500 3021 6. Quilamuta 63.8 61.1 288 2448 400 2442 PACKING 1. Loncha Volumen total (m3) Concentr SO2 Inicial Agreg. (ppm) (gr) RESULTADOS DE TRATAMIENTO DE GASIFICACIÓN Carga SO2 (gr) Carga fruta (kg) Cxt (ppmxhr) Valores individuales 1. Loncha 650 3672 180/200 190 14.1 2. La Cabaña 600 3060 350/350/360 353 5.8 3. El Durazno 669 3825 200/200/200/ 200 200 0 4. Porvenir 500 4320 250/250/250/ 250 250 0 5. Molina 500 2142 400/400/370/ 370/350 376 19.7 6. Quilamuta 400 2448 260/260/280 267 11.5 PACKING Cxt (ppmxhr) Promedio Cxt (ppmxhr) Desv std. RESULTADOS DE TRATAMIENTO DE GASIFICACIÓN La dispersión de resultados intra-cámara es bastante baja, lo cual significa circulación de aire adecuada. La dispersión inter-packings es alta; este es un aspecto que se debe mejorar RESULTADOS DE TRATAMIENTO DE GASIFICACIÓN 400 y = 0,0131x2 - 3,2732x + 442,69 R² = 0,7148 La Cabaña Molina TRATAMIENTO (ppm x hr) 300 Quilamuta Porvenir 200 El Durazno 100 0 0 75 150 (grSO2/ Ton de fruta) 225 300 RESULTADOS DE VELOCIDADES Y FLUJO DE AIRE EN LAS CÁMARAS PACKING Tipo de ventilador Superficie descarga (m2) Caudal de aire (m3/seg) Volumen libre (m3) Tiempo Retencion (seg) Molina Axial 0.234 1.87 61.7 33 Porvenir Centrífugo 0.138 1.29 59.9 46.4 0.234 1.05 60.6 57.7 0.320 2.56 65.3 25.5 La Cabaña Loncha Axial Centrífugo RECOMENDACIONES Revisión y estandarización de relación cantidad de SO2 /kg de fruta. Dependencia por cultivar. Protocolos de tiempos de adición/ reciclo y evacuación de gas : OK. Sistemas de adición y vaporización de SO2 : OK. Caudales de aire y uniformidad de tratamiento :OK Revisión de sistema de sello de las puertas. DETALLES DE CAMARAS DE GASIFICACION VISTA GENERAL DE CÁMARA CAMARA CARGADA DE FRUTA CAMARA CON BAJA CARGA DE FRUTA SISTEMA DOSIFICADOR DE SO2 RECIPIENTE DOSIFICADOR SISTEMA DE RECICLO E INYECCION DE GAS ENTRADA DE AIRE E INYECCIÓN SO2 VISTA INTERIOR DE UNA PUERTA CERROJO Y EMPAQUETADURA PUERTA PUERTA-CARPA ABRIENDO PUERTA DESPUES DE GASIFICAR DESPUES DE GASIFICAR