normas para la construcción de edificios

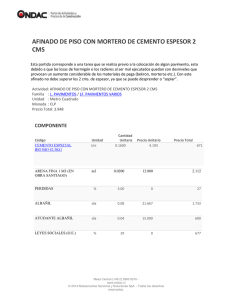

Anuncio