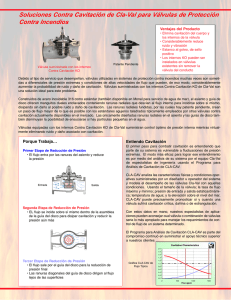

disminución de la viscosidad de líquidos mediante cavitación

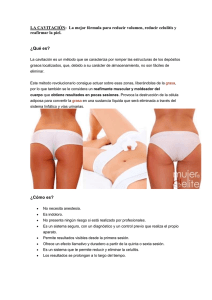

Anuncio