Soluciones submarinas

Anuncio

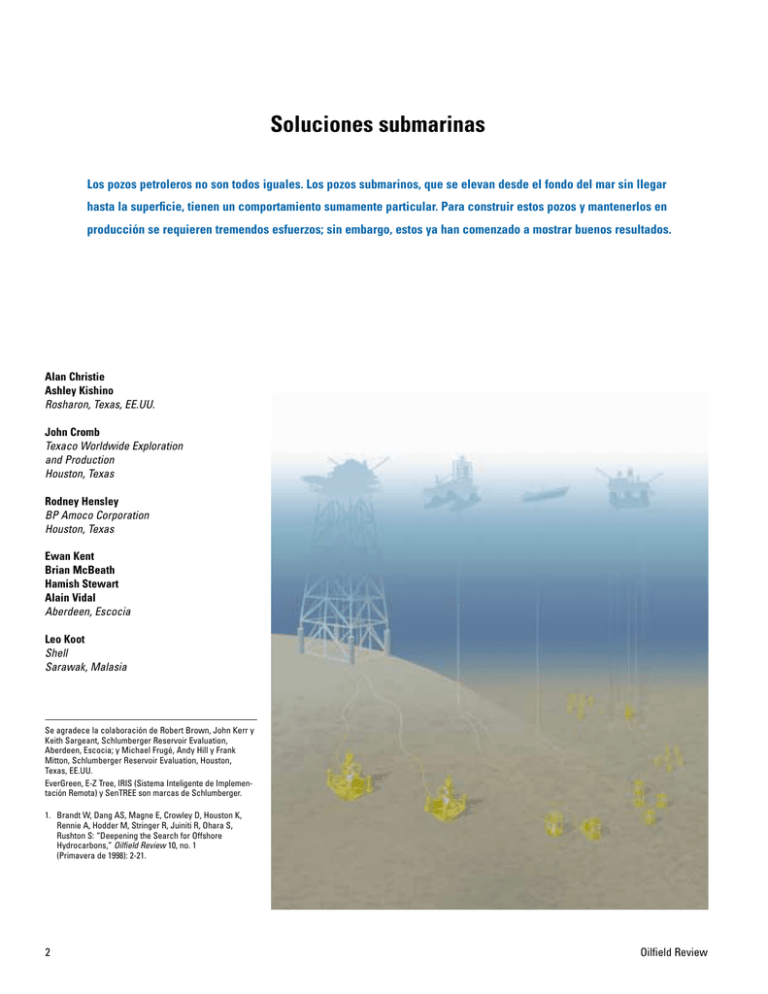

Soluciones submarinas Los pozos petroleros no son todos iguales. Los pozos submarinos, que se elevan desde el fondo del mar sin llegar hasta la superficie, tienen un comportamiento sumamente particular. Para construir estos pozos y mantenerlos en producción se requieren tremendos esfuerzos; sin embargo, estos ya han comenzado a mostrar buenos resultados. Alan Christie Ashley Kishino Rosharon, Texas, EE.UU. John Cromb Texaco Worldwide Exploration and Production Houston, Texas Rodney Hensley BP Amoco Corporation Houston, Texas Ewan Kent Brian McBeath Hamish Stewart Alain Vidal Aberdeen, Escocia Leo Koot Shell Sarawak, Malasia Se agradece la colaboración de Robert Brown, John Kerr y Keith Sargeant, Schlumberger Reservoir Evaluation, Aberdeen, Escocia; y Michael Frugé, Andy Hill y Frank Mitton, Schlumberger Reservoir Evaluation, Houston, Texas, EE.UU. EverGreen, E-Z Tree, IRIS (Sistema Inteligente de Implementación Remota) y SenTREE son marcas de Schlumberger. 1. Brandt W, Dang AS, Magne E, Crowley D, Houston K, Rennie A, Hodder M, Stringer R, Juiniti R, Ohara S, Rushton S: “Deepening the Search for Offshore Hydrocarbons,” Oilfield Review 10, no. 1 (Primavera de 1998): 2-21. 2 Oilfield Review El mundo submarino encierra misterios y desafíos que siempre resultaron atractivos para los aventureros y los exploradores. A lo largo de miles de años, se especuló sobre la existencia de civilizaciones submarinas y el hombre soñaba con el descubrimiento de ciudades perdidas o el desarrollo de formas de vida y de trabajo en las profundidades del mar. Si bien las ciudades submarinas constituyen todavía una ilusión, algunos aspectos de la vida cotidiana transcurren efectivamente en las profundidades del océano, como extensiones de procesos que se desarrollan también en la superficie: por ejemplo, los primeros cables de comunicación que atravesaban el fondo del mar; los dispositivos de investigación que controlan las propiedades de la tierra y del mar y los equipos de supervisión militares que investigan actividades sospechosas. De la misma forma, la industria del petróleo y el gas ha extendido sus primeras operaciones de exploración y producción con taladros montados en tierra firme, cabezales de pozos y tuberías de conducción para explotar las riquezas del volumen de la tierra que se encuentra cubierta por el mar. Esta evolución desde la tierra hacia el mar se ha producido a lo largo del último siglo, a partir de 1897 cuando se instaló el primer mástil de perforación encima de un muelle en las costas de California (EE.UU) (derecha)1. Más adelante, se comenzaron a utilizar los equipos de perforación costa afuera, con plataformas marinas, semisumergibles y taladros de perforación autoelevables y embarcaciones de perforación con sistema de posicionamiento dinámico. Desde un punto de una plataforma fija o un equipo flotante, se podían perforar pozos en distintas direcciones con el fin de explotar el yacimiento al máximo posible. A medida que se perfeccionó la tecnología de operaciones marinas en busca de la conquista de ambientes cada vez más hostiles y desafiantes, la perforación costa afuera evolucionó en dos 2. Bradbury J: “Brazilian Boost,” Deepwater Technology, Supplement to Petroleum Engineer International 72, no. 5 (Mayo de 1999): 17, 19, 21. El concepto de aguas profundas tiene distintas definiciones. Según una de ellas, se considera "aguas profundas" a una profundidad del fondo del mar de 2000 pies en ambientes hostiles, o 1100 m [3000 pies] en otro tipo de ambientes. Según otra definición, "aguas profundas" significa más de 400 m [1312 pies] y "ultraprofundas" cuando se superan los 1500 m [4922 pies] de profundidad. direcciones principales. En primer lugar y, según lo previsto, los pozos se perforaban en zonas en las que la columna de agua aumentaba año tras año, hasta llegar al récord actual que es de 1852 m [6077 pies] en un pozo productor del campo Roncador, en el área marina de Brasil.2 En la per- Perforación marina foración con fines exploratorios, sin producción real, Petrobrás alcanzó el récord de 2777 m [9050 pies], también en un área marina de Brasil. En el Golfo de México, existen otras parcelas aún no exploradas en las que la columna de agua supera los 3050 m [10.000 pies]. Profundidad del mar Actividades submarinas 1897 Se coloca un mástil de perforación encima de un muelle a 76 m [250 pies] de la costa 1911 Primera plataforma de perforación 1925 Primera isla artificial de perforación 1932 Primer pozo perforado desde una plataforma independiente 1953 Primeros taladros móviles y sumergibles 1956 Se perfora a partir de 183 m [600 pies] de profundidad bajo el agua 1961 Primer árbol de válvulas submarino 1966 Primer taladro de perforación autoelevable 1970 Perforación guía a partir de 456 m [1497 pies] de profundidad bajo el agua 1971 Primera embarcación con sistema de posicionamiento dinámico 1987 Récord de perforación a partir de 2292 m [7520 pies] de profundidad bajo el agua 1973 Primer plantilla (template) de pozos múltiples submarinos 1991 Récord de tubería horizontal submarina de 48 km [30 millas] de longitud 1992 Primer árbol horizontal 1994 Récord de producción de petróleo a partir de 1027 m [3370 pies] de profundidad bajo el agua 1996 Récord de producción de petróleo a partir de 1709 m [5607 pies] de profundidad bajo el agua 2000 Récord de perforación a partir de 2777 m [9050 pies] de profundidad bajo el agua 1996 Récord de tubería horizontal submarina de 109 km [68 millas] de longitud 1997 1000 pozos submarinos completados > Cronología de las operaciones marinas. Primavera de 2000 3 > Arbol de producción submarino, con una línea de flujo conectada a la instalación de superficie. > Arboles múltiples. Un grupo de cinco árboles de producción submarina se encuentra conectado a un conjunto de válvulas de distribución, donde el flujo confluye en una única estación antes de continuar hacia la superficie. En el fondo se observa un segundo grupo de pozos submarinos inyectores de agua. En una segunda dirección, los equipamientos de completación de pozos se han sumergido en el agua. En lo que se denomina completación submarina, los cabezales de los pozos que se encuentran sobre el lecho del mar se conectan con las líneas de flujo que transportan el petróleo y el gas a la superficie (arriba a la izquierda). Al contar con diversos puntos de acceso, es posible alcanzar una mayor superficie del yacimiento respecto de los pozos de alcance extendido, lo cual permite explotar el volumen del yacimiento con mayor eficacia. Asimismo, el uso de una instalación central común permite reducir el costo de desarrollo del campo en forma significativa. Los primeros pozos submarinos se completaban desde taladros de perforación semisumergibles con ayuda de buzos que dirigían el emplazamiento de los equipos y operaban las válvulas. Hoy en día, las completaciones submarinas pueden resultar demasiado profundas 4 para los buzos, de tal modo que los equipamientos de producción se controlan y manejan por medio de vehículos operados por control remoto (ROVs, por sus siglas en Inglés). El simple conjunto de cabezal de pozo y tuberías de conducción se ha ampliado hasta incluir varios cabezales conectados a un conjunto de válvulas de distribución a través de líneas de flujo, y luego a un sistema de producción flotante, a una plataforma cercana o a las instalaciones emplazadas en la costa (izquierda). A través de grupos de válvulas de distribución conectados a puntos centrales submarinos se logra maximizar la cobertura del yacimiento. La distancia horizontal entre la completación submarina y su conexión a la plataforma (tieback) ha aumentado desde algunos cientos de metros hasta alcanzar el récord de 109 km [68 millas], que ostenta el campo Mensa en el Golfo de México.3 Cada vez con mayor frecuencia, las operaciones que se realizaban originalmente en la superficie se están trasladando al fondo del mar. La tecnología submarina disponible hoy en día comprende una amplia variedad de equipamientos y actividades: cables guía para descender los equipos al fondo del mar, árboles de válvulas de cabezal de pozo, o de producción, preventores de reventones (BOPs, por sus siglas en Inglés), árboles de intervención y de prueba; conjuntos de válvulas de distribución, plantillas; ROVs, líneas de flujo, tubos ascendentes (risers), sistemas de control, sistemas de distribución de energía eléctrica, bombeo y medición de fluidos, y separación y reinyección de agua. En una visión futurística se puede imaginar inclusive un taladro de perforación instalado en el fondo del mar.4 El primer árbol de producción submarino fue instalado en 1961 en un pozo operado por Shell en el Golfo de México.5 Al cabo de 36 años, se habían completado 1000 pozos submarinos. Los paladines de la industria petrolera afirman que para completar otros 1000 pozos se necesitarán únicamente cinco años y que la expansión continuará a razón de 10% por año durante los próximos 20 años. En algunas zonas, como el Golfo de México y el área marina de Brasil, será necesario traspasar las barreras de la tecnología limitada por la profundidad. En todo el mundo, se han completado sólo dos pozos desde profundidades del fondo del mar superiores a los 1524 m [5000 pies]. Si bien está previsto un aumento en la cantidad de completaciones submarinas en todos los rangos de profundidad, el más impresionante será, sin duda, el correspondiente a las profundidades extremas (próxima página)6. Oilfield Review Razones para el desarrollo de yacimientos submarinos Dado que no será posible describir aquí todo el proceso que conduce a la selección de una estrategia de desarrollo submarino respecto de alguna otra, nos limitaremos a ofrecer una breve descripción para ubicarnos en contexto. Al igual que ocurre en la planificación del desarrollo de otros activos, el proceso de toma de decisiones trata de maximizar el valor de los mismos y minimizar los costos, sin poner en riesgo la seguridad y la confiabilidad. El análisis de costos se concentra en las erogaciones de capital y los gastos operativos e incluye también los riesgos o los costos potenciales de eventos imprevistos. Las condiciones que originan estos costos son numerosas y se encuentran relacionadas entre sí; incluyen todos los factores vinculados con los yacimientos que se deben tener en cuenta, por lo general, para tomar decisiones respecto de los proyectos en tierra firme, además de los que se originan a partir de las complejidades propias del ambiente submarino. Una lista abreviada de estos factores comprende: la 3. Sasanow S: “Mensa Calls for a Meeting of the Minds,” Offshore Engineer 24, no. 7 (Julio de 1997): 20-21. 4. Thomas M y Hayes D: “Delving Deeper,” Deepwater Technology, Supplement to Petroleum Engineer International 72, no. 5 (Mayo de 1999): 32-33, 35-37, 39. 5. Greenberg J: “Global Subsea Well Production Will Double By Year 2002,” Offshore 57, no. 12 (Diciembre de 1997): 58, 60, 80. Se denomina árbol de válvulas al conjunto formado por los cabezales del revestidor y de la tubería de producción, las válvulas y los orificios que controlan el flujo proveniente del pozo. 6. Thomas M: “Subsea the Key,” Deepwater Technology, Supplement to Petroleum Engineer International 72, no. 5 (Mayo de 1999): 46, 47, 49, 50, 53. Primavera de 2000 700 Número de completaciones submarinas En otras áreas, en especial en el Mar del Norte, el incremento resulta evidente al considerar el número creciente de completaciones submarinas por proyecto. La compañía Norsk Hydro planea desarrollar el campo Troll con más de 100 pozos submarinos conectados a un sistema de producción flotante. El ambiente submarino presenta un conjunto de desafíos tecnológicos de mayor envergadura que la superficie terrestre y mucho más de lo que se puede abarcar aquí. En este artículo se examina el proceso de completación de un pozo submarino y se explica el funcionamiento de los equipos que controlan el acceso al pozo durante cada etapa de su existencia, desde la exploración, la evaluación y la completación, hasta su intervención y abandono. 600 500 Operacional Planificado 400 300 200 100 0 50 150 250 350 450 600 800 1000 2000 3000 Profundidad del lecho marino, m > Número de pozos submarinos, en operación y planificados para el año 2003, ordenados según la profundidad del lecho marino. infraestructura existente, la profundidad del agua, el clima y las corrientes marinas, las condiciones del lecho marino, el costo de construcción y recuperación (decommissioning) de las estructuras permanentes, el tiempo transcurrido antes de la puesta en producción, la confiabilidad de los equipos, la facilidad de acceso al pozo para las futuras tareas de monitoreo o intervención y la capacidad de mantener en forma constante el flujo de los fluidos en las tuberías. Algunas de estas condiciones representan enormes desafíos para cualquier desarrollo marino y presentan fuertes argumentos a favor de las completaciones submarinas en vez de, o combinadas con, otras opciones como plataformas semisumergibles, plataformas de cables tensados, unidades de árboles de válvulas secos, además de sistemas flotantes de producción, almacenamiento y descarga (FPSOs, por sus siglas en Inglés). La distancia existente desde las obras de infraestructura es un factor determinante en el momento de optar por una completación submarina. Cuando los pozos perforados se encuentran en las cercanías de las plataformas de producción existentes, resulta conveniente realizar una completación submarina y conectarla a la plataforma. La distancia entre la completación submarina y su conexión a la plataforma se encuentra limitada por la continuidad del flujo, la estabilidad del lecho marino y las corrientes. En el caso de algunas plataformas fijas, las erogaciones de capital representan cifras de miles de millones de dólares, por lo cual maximizar el acceso al yacimiento por medio de pozos submarinos adicionales puede llevar a un aumento de la producción mientras que se mantienen restringidos las inversiones de capital y los gastos operativos. Las completaciones submarinas constituyen una solución adecuada en el caso de pozos productores de fluidos que serán manejados por embarcaciones FPSO. Estas embarcaciones reducen el tiempo necesario para la puesta en producción de los pozos, los que, con frecuencia, se encuentran ubicados en zonas en las que las estructuras permanentes resultan poco prácticas o antieconómicas, a causa de la profundidad del agua y de las condiciones climáticas. Para este tipo de ambientes existen otras opciones, como la unidad de árbol de válvulas seco (también denominada “spar” en ciertos casos) que es un cilindro vertical flotante, o bien la plataforma de de cables tensados, que es una estructura flotante sostenida en el lugar por cables verticales en tensión, conectados a plantillas de pilotes empotrados en el lecho marino. Tanto la unidad de árbol de válvulas seco como la plataforma de cables tensados se encuentran amarradas al lecho del mar. Estas últimas técnicas se han aplicado sin completaciones submarinas en profundidades de aproximadamente 1372 m [4500 pies]. En profundidades superiores, se optó por una completación submarina con el apoyo de los sistemas flotantes. 5 Schlumberger ha diseñado una serie de árboles de válvulas para operaciones, pruebas de pozos, completaciones e intervenciones submarinas. La combinación de los diámetros internos y externos de las herramientas, los valores de la presión y la temperatura y los sistemas de control hacen posible su adaptación a una amplia variedad de completaciones submarinas y pruebas de pozos, además de diversas profundidades y condiciones del hoyo. A las profundidades de agua en cuestión, el desplazamiento de hidrocarburos a través de las tuberías, las válvulas y los tubos de conducción implica un esfuerzo considerable. Las bajas temperaturas y las altas presiones pueden provocar la precipitación de sólidos, que reducen o bloquean completamente el flujo. La precipitación de asfaltenos y parafinas constituye un problema en ciertos yacimientos, donde, por lo general, se debe recurrir a una intervención en algún punto de la vida del pozo. Las incrustaciones de minerales también pueden restringir el flujo, por lo cual es necesario impedir su formación o eliminarlas.7 La formación de hidratos de gas sólidos puede causar bloqueos en las tuberías y en las líneas de flujo, en especial cuando una mezcla de agua y gas se enfría mientras fluye a lo largo del lecho marino a través de una tubería de gran longitud. Las técnicas de prevención utilizadas comprenden el calentamiento de las tuberías, la separación del gas y el agua previo al desplazamiento del crudo y la inyección de inhibidores para impedir la formación de hidratos.8 La corrosión constituye otro enemigo de la continuidad del flujo, y puede ocurrir cuando el agua de mar entra en contacto con tuberías cargadas eléctricamente. El acceso al pozo para realizar pruebas, intervenciones, tareas de reacondicionamiento o adquisición de datos adicionales es un punto clave a tener en cuenta. Tradicionalmente, en los casos en que el desarrollo requiere el acceso al pozo una vez realizada la completación, los operadores se inclinan por soluciones adecuadas a cada tipo de plataforma. Las plataformas incluyen árboles de válvulas y equipamientos para el control del pozo en la superficie, lo cual facilita el acceso para introducir herramientas y modificar las operaciones del pozo. Para realizar estas ta- 6 reas en pozos submarinos se necesita contar con una embarcación o un taladro y, en muchos casos, un tubo ascendente—un gran tubo que conecta el pozo submarino a la embarcación y aloja la sarta de perforación, el fluido de perforación y los fluidos provenientes del hueco— además de una adecuada planificación para obtener estos instrumentos cuando fuesen necesarios. Todo estos factores hacen que los costos se incrementen en forma significativa. En muchos casos, se debe remover el árbol de producción submarino. Para efectuar una reconexión a varios pozos submarinos para realizar tareas de reacondicionamiento y recompletación, es necesario contar con un sistema de intervención especialmente diseñado para controlar el pozo y permitir que las otras herramientas pasen a través del mismo hasta alcanzar el nivel del yacimiento. En la actualidad, el desarrollo de un árbol de pruebas de completación posibilita el acceso a los pozos submarinos, lo cual permite un control más confiable del pozo frente a cualquier tipo de intervención. Más adelante en este mismo artículo se amplía la información sobre este tema. La confiabilidad de los equipos representa una gran preocupación en cualquier instalación submarina. Una vez que los equipos se encuentran instalados sobre el lecho del mar, se espera que se mantengan en esa ubicación a lo largo de toda la vida del pozo. Algunos operadores todavía no están convencidos de que los sistemas submarinos resulten adecuados y confiables en los emprendimientos en aguas ultraprofundas. No obstante, un número cada vez mayor de operadores van adquiriendo confianza en este tipo de prácticas a medida que las compañías de servicios introducen soluciones innovadoras y de probada eficacia. Equipamiento La mayoría de los equipos especializados que se utilizan en las instalaciones submarinas son diseñados, fabricados, instalados y conectados por empresas de ingeniería, constructoras y empresas de manufactura. Las empresas ABB Vetco Gray, FMC, Cameron, Kvaerner, Oceaneering, Brown & Root/Rockwater, McDermott, Framo y Coflexip Stena son algunas de las compañías que suministran la mayor parte de los BOPs, los cabezales de pozos, las plantillas, los árboles de producción, los sistemas de control de producción, los colgadores de las tuberías de producción, las líneas de flujo, los cordones umbilicales, los ROVs, los medidores multifásicos y bombas, los separadores y los generadores de energía. Las estructuras más grandes, como los conjuntos de válvulas de distribución, pueden llegar a pesar 75 toneladas o más, y se pueden construir y transportar en forma modular para luego armarlos directamente sobre el lecho del mar en su ubicación definitiva. Asimismo, las compañías de servicios petroleros y otros grupos suministran herramientas y servicios especiales destinados al ambiente submarino. Baker Hughes, Halliburton, Expro, Schlumberger y otras empresas han desarrollado soluciones para resolver problemas cruciales relacionados con los hoyos. Una de las mayores preocupaciones durante la construcción y la operación de los pozos submarinos consiste en mantener el control del pozo en todo momento. Por lo general, existen dos tipos de embarcaciones capaces de realizar la perforación, la completación y los servicios subsiguientes en los pozos submarinos: un sistema flotante atado o anclado al lecho del mar, y otro que mantiene su ubicación sobre el pozo con un sistema de posicionamiento dinámico. En ambos casos, es fundamental que la embarcación se mantenga en la ubicación correcta, o "en posición." Esta posición se puede describir como el área que abarcan dos círculos concéntricos cuyo punto central es la ubicación del pozo en el lecho marino. El círculo interior representa el límite de la zona preferida, mientras que el círculo exterior representa el límite máximo aceptable para que no se produzcan daños. Si las corrientes o las condiciones climáticas provocan el movimiento de la embarcación desde su lugar de emplazamiento, ésta cuenta con propulsores que la vuelven a colocar en la posición deseada; mientras tanto las tareas de perforación, pruebas, completación o intervención del pozo continúan normalmente. Oilfield Review Sin embargo, bajo condiciones extremas, puede ocurrir que el sistema de posicionamiento dinámico no sea suficiente para mantenerla en posición, o bien puede surgir una situación que podría poner en peligro la integridad de la embarcación. Pueden ocurrir problemas en el sistema, como la falla del sistema propulsor o la pérdida de alguna línea de anclaje, con lo cual la embarcación sería arrastrada fuera de su emplazamiento. También pueden presentarse condiciones climáticas adversas o colisiones con témpanos u otras embarcaciones. Bajo tales condiciones, la embarcación con sistema de posicionamiento dinámico sería arrastrada fuera de su emplazamiento. En todos estos casos sería necesario desconectar la columna de asentamiento y el tubo ascendente del pozo. Una vez tomada la decisión de desconectar el pozo, las mejores prácticas que se conocen en la industria petrolera para operar en aguas profundas con embarcaciones con sistema de posicionamiento dinámico exigen que se complete todo el proceso en un lapso de 40 a 60 segundos, dependiendo de las condiciones y los sistemas utilizados. Sin embargo, antes de desconectarse del pozo, y en un proceso separado que dura en sí mismo entre 10 y 15 segundos, es necesario controlar todo el flujo proveniente del pozo y no deben derramarse hidrocarburos en el mar. Ambos extremos del conducto desconectado deben sellarse y, una vez superadas las condiciones peligrosas, cuando se considera que se puede volver a operar en forma segura, se puede restablecer la conexión al pozo y recomenzar las operaciones. Las herramientas desarrolladas por Schlumberger y otras compañías para realizar estas tareas se denominan árboles de completación y prueba submarinos. No se fijan en forma permanente al lecho del mar como los árboles de producción, si no que son recuperables y cuando se los necesita se colocan dentro del tubo ascendente por medio de una columna de asentamiento, se corren dentro del conjunto BOP y se conectan al colgador de la tubería del árbol de producción (derecha). Estas herramientas combinan dos características principales: la parte de la herramienta que corresponde al sistema de control transmite la información entre la superficie y la herramienta y facilita la activación de las válvulas y los conectores. Las válvulas y los conectores realizan la conexión, el control del flujo y las operaciones de desconexión y reconexión con el árbol ubicado en el fondo del mar. Arbol de completación y pruebas Preventor de reventones > Configuración de un árbol de completación y pruebas, y del conjunto preventor de reventones (BOP) submarino. El árbol de completación y pruebas se instala dentro del BOP para controlar un pozo activo. 7. Crabtree M, Eslinger D, Fletcher P, Miller M, Johnson A y King G: “Fighting Scale—Removal y Prevention,” Oilfield Review 11, no. 3 (Otoño de 1999): 31-45. 8. Para mayor información sobre inihibición de hidratos de gas: Brandt et al, referencia 1: 11-12. Primavera de 2000 7 > Dentro del sistema SenTREE7. El módulo electrónico (arriba) interpreta las señales multiplexadas enviadas desde la superficie para controlar las funciones de la herramienta. Las líneas hidráulicas (izquierda) transmiten las señales a las válvulas y a los conectores de la herramienta. Schlumberger ha diseñado una serie de árboles para operaciones, pruebas de pozos, completaciones e intervenciones submarinas. Las distintas combinaciones de los diámetros internos y externos de la herramienta, los valores de presión y temperatura y los sistemas de control hacen posible su adaptación a una amplia variedad de completaciones submarinas y aplicaciones de pruebas de pozos, además de diversas profundidades y condiciones del hoyo. Para realizar pruebas de pozos se utiliza el sistema SenTREE3, que es de menor diámetro. La herramienta SenTREE3 tiene un diámetro interno de 3 pulgadas y límites de operación de 15.000 lpc [103,4 MPa] y 350°F [177°C]. Para las completaciones e intervenciones, el sistema SenTREE7 cuenta con un diámetro interno de 73⁄8 pulgadas y límites de operación de 10.000 lpc [68,9 MPa] y 325°F [163°C], con capacidad para operar en profundidades de hasta 10.000 pies. Una línea para inyección de químicos permite introducir aditivos en el pozo con el fin de prevenir la corrosión o la formación de hidratos. El sistema de control de cada herramienta está instrumentado de acuerdo con los requerimientos de cada operador. El tiempo disponible para la desconexión depende de varios factores: la capacidad del sistema de posicionamiento dinámico propio de cada embarcación, la profundidad del agua, las corrientes esperadas y la altura de las olas y un análisis de operaciones riesgosas. El diseño de las herramientas SenTREE permite que las mismas se desconecten cuando son sometidas a una tensión extrema y a 8 un ángulo mayor del que se puede alcanzar físicamente en el conjunto BOP. Esto permite garantizar la posibilidad de un desenganche controlado bajo todas las condiciones. En zonas con profundidades de hasta 2000 pies [610 m], bajo condiciones normales y desde una embarcación anclada o amarrada, el tiempo necesario puede ser de hasta 120 segundos. El tiempo es más largo porque la embarcación se encuentra anclada y no depende del sistema de posicionamiento dinámico para mantenerse en posición. Por lo general, en estos casos el sistema de control cuenta con un diseño hidráulico directo. La señal de desconexión se envía a través de las líneas hidráulicas a las válvulas solenoides que se encuentran en el sistema de control de la herramienta, que activan las válvulas de la herramienta en forma hidráulica. Debido al comportamiento del fluido y las líneas de control, el tiempo necesario para que la señal de cegado llegue hasta la herramienta submarina aumenta de acuerdo con la profundidad. Para minimizar este tiempo adicional en profundidades de hasta 4000 pies [1219 m] se trata de mejorar el sistema por medio del uso de acumuladores de presión en el sistema hidráulico submarino. Cuando las profundidades son mayores, o en operaciones realizadas desde una embarcación con sistema de posicionamiento dinámico, la desconexión se debe realizar en 15 segundos o aún menos. A lo largo de la distancia en cuestión, un sistema hidráulico por sí solo funciona con demasiada lentitud, pero la combinación de un sistema hidráulico y eléctrico hace posible que una señal eléctrica rápida active la desconexión controlada en forma hidráulica y ejecute el cegado del flujo. Estos sistemas se conocen con el nombre de electrohidráulicos. En el caso del sistema SenTREE3, el sistema de superficie envía una señal eléctrica directa por medio de un cable eléctrico hasta las tres válvulas solenoides del sistema de control de fondo. Estas válvulas controlan las tres funciones de la herramienta SenTREE3, que consisten en cerrar las válvulas de cegado, liberar la presión y efectuar la desconexión. Oilfield Review Por otra parte, el sistema de control múltiplexado SenTREE7 realiza 24 funciones, que incluyen abrir y cerrar cuatro válvulas, conectar y desconectar dos herramientas, trabar y destrabar el colgador de la tubería de producción, inyectar sustancias químicas y monitorear la temperatura y la presión (página anterior). Este sistema es demasiado complicado para operar mediante una señal eléctrica directa, por lo cual se envía una señal multiplexada por un cable de perfilaje, luego se interpreta con un módulo electrónico submarino incluido en el sistema de control, el que a su vez activa las funciones de la herramienta. Además, los telémetros del sistema eléctrico pueden suministrar datos acerca de la presión, la temperatura, el estado de las válvulas y demás parámetros que se requieran, con lo cual se produce una comunicación de dos vías entre la herramienta y la superficie. El sistema de control multiplexado de Schlumberger es el método probado más veloz disponible hasta el momento. El sistema de cegado incluye una válvula esférica, válvulas charnelas y un sistema de conexión. El sistema se completa con una herramienta para bajar el colgador de la tubería de producción (THRT, por sus siglas en Inglés). Una junta espaciadora separa las válvulas del sistema de conexión a los efectos de ajustar el espaciamiento de los arietes empaquetadores de cualquier configuración del conjunto BOP submarino . Esto permite que se puedan cerrar los arietes en el caso de producirse un reventón (abajo). Válvula lubricador Sistema de control 4 Válvula de purga/desahogo 3 Válvula de retención 5 Sistema de conexión 2 Válvula charnela 1 Válvula esférica Tubo ascendente Junta conectora Válvula Hydril Válvula de purga/desahogo Válvula de retención Tubo de corte Arietes de corte Unidad del sistema de conexión Arietes ciegos Unidad de válvulas Arietes para tubería Junta espaciadora Arietes para tubería Colgador ajustable Conjunto BOP Herramienta SenTREE3 > Herramientas de la serie SenTREE para pruebas y completaciones submarinas. Las herramientas SenTREE3 (izquierda) y SenTREE7 (derecha) presentan un diseño similar, que incluye válvulas y sistemas de conexión para cegar el flujo del fluido y desconectarse del pozo en una operación controlada. La herramienta SenTREE3 (amarillo) aparece dentro de un conjunto BOP (verde). Los componentes del sistema SenTREE7se encuentran numerados en el orden de activación en el caso de que sea necesario realizar una desconexión. Primavera de 2000 Herramienta SenTREE7 9 Las válvulas están diseñadas para mantener presiones ejercidas desde adentro o desde afuera del sistema. Para garantizar el aislamiento del fluido, las válvulas operan en orden; en primer lugar, la válvula esférica, luego las válvulas charnelas inferiores impiden la entrada del fluido proveniente del pozo; en segundo lugar, se cierra la válvula de retención ubicada por encima del sistema de conexión para contener los fluidos que se encuentran en la tubería que lleva a la superficie; en tercer lugar, se permite la salida de la pequeña cantidad de fluido atrapada entre las dos válvulas hacia el tubo ascendente; por último, se desconecta la sección superior, que se puede separar del conjunto BOP. Si se va a desconectar el tubo ascendente al mismo tiempo, se cierran los arietes ciegos del conjunto BOP en este momento y se desconecta el tubo ascendente de perforación. La embarcación puede, entonces, abandonar su posición dejando el pozo bajo control. El diseño de un árbol submarino de completación y prueba se basa en la capacidad de realizar una desconexión controlada: un hecho que tanto el operador como la compañía de servicios desearían que nunca se produzca, pero que, llegado el caso, deben tener la capacidad de manejarlo. El diseño y el proceso de fabricación de los árboles de completación y pruebas difieren bastante comparados con otras herramientas que brindan servicios en los campos petroleros. Las herramientas operadas a cable o las herramientas de perfilaje durante la perforación, fueron diseñadas por las compañías de servicios para ser utilizadas cientos de veces en muchos pozos y para adaptarse a una amplia variedad de condiciones. Los árboles submarinos de completación y pruebas constan de módulos convencionales, Certificados otorgados por Det Norske Veritas cuando los módulos pasan la prueba de aceptación de fábrica, y Gary Rytlewski, jefe de ingeniería submarina en el centro de Completaciones de Yacimientos de Schlumberger. > > En la fotografía se puede apreciar una herramienta tan grande como el equipo de trabajo. El grupo de ingeniería de la herramienta SenTREE en el centro de Completaciones de Yacimientos de Schlumberger ubicado en Rosharon, Texas, EE.UU. La fotografía ilustra el gran tamaño de la herramienta SenTREE7. que deben ser adaptados a las especificaciones de cada proyecto y dependen de las dimensiones del conjunto BOP, de la capacidad de corte y de las dimensiones del sistema del colgador de la tubería de producción; todo ello de acuerdo con un tiempo de desarrollo y entrega sumamente ajustados. En la construcción de los diferentes componentes de una instalación submarina participan diversos proveedores, y cada componente debe ajustarse y funcionar con los demás de acuerdo con lo programado. Las demoras que se produzcan en la disponibilidad de las herramientas significan demoras en la producción. Las herramientas mismas son físicamente enormes (izquierda), puesto que dentro de ellas han de caber hasta las más grandes herramientas operadas por cable de acero. Las dimensiones substanciales y el peso de estos equipos hace necesaria la utilización de equipos especiales y grúas para su movimiento y manipulación. Por lo general, la operación, el acarreo y el mantenimiento de las herramientas se realizan en instalaciones especiales en las que también se ocupan de los equipos de prueba de pozos. Cada árbol de completación y pruebas debe estar adaptado para ajustarse a un árbol de producción submarino y una combinación de BOP específicos, de los cuales aparentemente no existen dos versiones iguales. Los primeros árboles de producción eran en su mayoría árboles de “doble hueco,” con un hueco de producción y otro hueco separado para el espacio anular, que pasan a través del árbol en forma vertical y con válvulas orientadas también 9. Richborg MA y Winter KA: “Subsea Trees and Wellheads: The Basics,” Offshore 58, no. 12 (Diciembre de 1998): 49, 51, 53, 55, 57. 10 Oilfield Review en forma vertical. También existían algunos árboles con huecos concéntricos en los que no era posible acceder al espacio anular.9 Algunos fabricantes denominan árbol vertical a ambos tipos de árboles de producción. La desventaja de este tipo de árbol es que se instala por encima del colgador de la tubería de producción, de manera tal que si se debiera retirar la tubería para realizar un reacondicionamiento, se debería quitar el árbol de producción, que por lo general pesa unas 30 toneladas. En ciertos casos, esto también implica quitar los cordones umbilicales o incluso las conexiones de las tuberías de conducción. En 1992 se introdujo un nuevo tipo de árbol de producción: el árbol horizontal. En este caso, el hueco de producción y hueco del espacio anular se desvían desde los costados del árbol y las válvulas se encuentran orientadas en forma horizontal. En algunos casos se los denomina árboles de válvulas laterales. Dado que la tubería de pro- ducción se encuentra asentada dentro de un árbol horizontal, se puede acceder a ella o quitarla sin mover el árbol, con lo cual la intervención resulta mucho más fácil. Cada tipo de árbol de producción tiene un diseño diferente en lo que respecta al conjunto BOP, el cabezal del pozo y el colgador de la tubería de producción, razón por la cual requiere su propio árbol de completación y pruebas. Su diseño único y la combinación de los métodos eléctrico e hidráulico en el sistema de control hacen del SenTREE7 de Schlumberger un árbol submarino de completación y pruebas sumamente versátil y adaptable a las necesidades de cada proyecto (abajo). Estos equipos se construyen a medida para cada cliente, de manera tal que encajen dentro de un conjunto BOP con cualquier espaciamiento entre los arietes empaquetadores, y que puedan interactuar con cualquier herramienta utilizada para bajar el colgador de la tubería de producción. La confiabilidad de las herramientas Lo primero que hay que tener en cuenta cuando se selecciona un árbol submarino de completación y pruebas es su confiabilidad. Schlumberger garantiza la confiabilidad de estos sistemas a través de pruebas meticulosas y sistemáticas. Cada uno de los componentes de cada herramienta pasa por pruebas con varios niveles de escrutinio. La primera prueba formal es la prueba de aceptación de fábrica (FAT, por sus siglas en Inglés), en la cual se prueban los módulos individuales. Un representante de Det Norske Veritas se encuentra presente durante las pruebas y revisa los cálculos que muestran el tipo de operaciones que dicha herramienta debería realizar de acuerdo con su diseño (página previa, abajo). Sin embargo, los cálculos por sí solos no garantizan que una herramienta vaya a funcionar bajo las condiciones extremas que existen en el ambiente submarino. Los operadores necesitan algo más que cálculos numéricos cuando está en juego la seguridad de su personal, de sus equipos y del medio ambiente. El costo que implica instalar una herramienta básica submarina a los costos diarios actuales—que comprende un día o más para llevar la herramienta a la profundidad deseada, algunas horas para detectar que no funciona correctamente, y uno o dos días más para traerla a la superficie—puede alcanzar la suma de un millón de dólares, sin tener en cuenta el costo de las reparaciones. La confiabilidad de otros tipos de equipos se puede comprobar en embarcaciones con laboratorios presurizados, pero probar un árbol de completación submarina en una embarcación presurizada no constituye una tarea fácil. Con este propósito > Un equipo de ingenieros arma una herramienta SenTREE7 para someterla a una prueba en el centro de Completaciones de Yacimientos de Schlumberger. Primavera de 2000 11 Válvula superior a la zona de interés > Laboratorio de alta presión y de grandes dimensiones para probar la confiabilidad de las herramientas submarinas, con el cabezal de pozo a nivel del suelo (ver fotografía). Se pueden crear condiciones semejantes a las esperadas en una instalación submarina con presiones equivalentes a los 10.000 pies de columna de agua. 8x funciones de control Válvula inferior a la zona de interés Presión externa de 5000 lpc Arbol de prueba SenTREE7 el grupo de Completaciones de Yacimientos de Schlumberger diseñó y construyó una instalación de grandes dimensiones para realizar pruebas de herramientas a alta presión (arriba). Esta cámara hiperbárica de pruebas se encuentra en Rosharon, Texas, EE.UU. y para construirla se excavó una fosa de 11 m [35 pies] de profundidad con un hueco de 48 cm [19 pulgadas] de diámetro interno para sostener un árbol de completación completo en condiciones equivalentes a 10.000 pies de profundidad bajo el agua. En este lugar, es posible recrear cualquier escenario de presión submarina para imitar las condiciones esperadas en cualquier trabajo y comprobar el correcto funcionamiento de la herramienta. Las pruebas de calificación garantizan que los módulos se ajustan a los estándares específicos de la industria en cuanto a su funcionamiento, tales como los establecidos por el Instituto Americano del Petróleo (API). Los estándares API especifican, por ejemplo, que un módulo debe funcionar a una cierta temperatura, con una presión y una tasa de flujo determinadas, con diversos fluidos, durante un determinado tiempo. Estas pruebas se realizan en el Instituto de Investigación del Sudoeste en San Antonio, Texas, de acuerdo con ciertas pautas fijadas por la industria petrolera; pautas que otros equipos submarinos también deben cumplir. Otro de los ensayos en los que se requiere la colaboración de terceros es la prueba de integración del sistema (SIT, por sus siglas en Inglés), en la cual todos los componentes de todos los proveedores se ensamblan para la simulación de 12 Sistema de conexión a la herramienta usada para bajar el colgador de la tubería de producción una operación submarina real. El cliente, por lo general, se encuentra presente y observa la prueba integrada. Los equipos y servicios que se someten a esta prueba son: el árbol de producción submarina, el conjunto de válvulas de distribución, las líneas de flujo flexibles y rígidas, el control a través de cordón umbilical, el árbol de completación submarina y el sistema de control SenTREE7, la herramienta utilizada para correr el colgador de la tubería de producción, el colgador de la tubería, la unidad de línea de arrastre, un ROV de prueba y las grúas. Asimismo, todo el personal que trabajará en el campo también es testigo de las pruebas. En algunos casos, los conectores que integran los sistemas de monitoreo permanente y los equipos de pruebas aso- ciados con los mismos también forman parte del SIT. Toda interfaz entre la herramienta SenTREE7 o la herramienta utilizada para bajar el colgador de la tubería de producción y una completación inteligente o de avanzada debería ser incorporada al SIT, para eliminar de esa manera la posibilidad de que surjan problemas en las áreas marinas, que resultarían sumamente costosos. Este sistema garantiza el correcto funcionamiento de todo el equipamiento en el campo. A continuación se presentan ejemplos reales, en los que se demuestran las funciones que cumplen los árboles de completación y pruebas en las distintas etapas de la vida del pozo, desde la exploración y la completación hasta su intervención y abandono. Oilfield Review Prueba de pozos Durante la etapa de exploración de un pozo, una vez descubierta una zona potencial de producción, se lleva a cabo una prueba del pozo con el fin de evaluar la producción y la capacidad de fluencia del mismo. Para probar un pozo submarino, se emplea una herramienta de prueba bajada, a través del conjunto BOP, con la columna de perforación (DST, por sus siglas en Inglés). Por lo general, una sarta DST consta de cañones, sondas, un transportador de sondas de presión y temperatura con capacidad para realizar lecturas desde la superficie, un empacador recuperable y válvulas para efectuar las pruebas. Se conecta por medio de tuberías hasta el lecho del mar, y luego a un árbol de pruebas recuperable que controla el pozo y se coloca en el conjunto BOP para garantizar que, de ser necesario, se podrá desconectar en forma controlada. Los fluidos provenientes del yacimiento entran en contacto con sondas de la sarta, donde se miden la presión y la temperatura en condiciones de fondo, luego recorren la tubería de producción y el árbol de pruebas y, finalmente, llegan a la superficie. En el año 1974, cuando Flopetrol-Johnston Schlumberger introdujo la primera herramienta de prueba submarina denominada E-Z Tree, se comenzaron a realizar operaciones de prueba desde embarcaciones que contaban con el nivel de seguridad necesario. Desde entonces, la tecnología ha evolucionado y otras compañías han diseñado distintas herramientas con fines relacionados. Hoy en día, Halliburton y Expro ofrecen herramientas y servicios similares. Por su lado, Schlumberger ha desarrollado el árbol de pruebas SenTREE3. En un trabajo de pruebas submarinas realizado para Chevron, fue posible confirmar la capacidad de desconexión controlada del sistema SenTREE3 bajo condiciones climáticas severas en el Mar del Norte. En la locación del pozo la profundidad del lecho marino era de 116 m [380 pies], y se utilizó una herramienta SenTREE3 equipada con un sistema de control hidráulico. La prueba en este yacimiento de petróleo pesado se realizó con una bomba electrosumergible y una herramienta DST. Las condiciones climáticas empeoraron de tal manera que el promedio de > Desconexión de emergencia del sistema SenTREE3 durante una prueba de pozo realizada para Chevron. El sistema hidráulico de control se desconectó del árbol de pruebas submarino cuando las condiciones climáticas se tornaron peligrosas, y luego, una vez que el tiempo hubo mejorado, se logró reconectar para recuperar el árbol de pruebas y la herramienta DST. Primavera de 2000 oscilación vertical de la marea alcanzó los 4,6 m [15 pies]. En ese momento, el operador decidió detener la prueba y efectuar la desconexión. Se activaron las válvulas de cegado y la herramienta fue desconectada y levantada (abajo a la izquierda). Se desconectó el tubo ascendente y la embarcación se desplazó. Cuando las condiciones climáticas mejoraron, la prueba de pozo fue interrumpida y el objetivo principal consistió en reconectar y recuperar la herramienta DST. Se realizó la reconexión con todo éxito y se pudo recuperar la herramienta de prueba. Otro ejemplo de pruebas submarinas exitosas proviene del campo Barden, ubicado en el Mar del Norte en Noruega y operado por un consorcio formado por Norsk Hydro, BP, Shell, Statoil y Saga Petroleum. A principios de 1998, los operadores decidieron evaluar el nuevo descubrimiento con la herramienta SenTREE3 y fueron los primeros del mundo en utilizar el módulo de control electrohidráulico de Schlumberger (abajo). La embarcación Ocean Alliance, equipada con el sistema de posicionamiento dinámico, mantuvo > La herramienta SenTREE3 con control electrohidráulico utilizada para efectuar pruebas en el campo Barden en el Mar del Norte en Noruega. 13 1 2 3 4 > Secuencia de una completación submarina. 1. Completación de la perforación e instalación del empacador de suspensión. 2. Recuperación del tubo ascendente de perforación y del conjunto BOP, desplazamiento del taladro. 3. Recuperación de la base guía de perforación con ayuda del ROV. 4. Bajada de la base de producción y conexión en el cabezal del pozo de 30 pulgadas. 5 6 7 8 Revestidor de 133/8 pulgadas Empacador de suspensión Revestidor de 103/4 por 95/8 pulgadas 5. Bajada del árbol horizontal submarino. 6. Asentamiento del árbol, trabado del conector, prueba de los sellos y las válvulas con el ROV. Fijación de los cables guía y liberación de la herramienta utilizada para bajar el árbol. 7. Bajada del conjunto BOP y acoplamiento con el árbol horizontal, trabado del conector, bajada de la herramienta de prueba de las válvulas BOP y ensayo del árbol de pruebas. 8. Recuperación del empacador de suspensión, remoción de la camisa de desgaste del árbol, montaje del sistema SenTREE7, reestibado. su posición en las agitadas aguas, cuyas profundidades alcanzaban los 857 m [2812 pies]. Frente a esta combinación de mares potencialmente agitados y profundidades moderadas, la capacidad de realizar una desconexión en forma rápida resulta aún más crítica que en zonas de aguas más profundas, puesto que el ángulo del tubo ascendente respecto de la vertical cambia más rápidamente a medida que la embarcación se aleja de su posición, y se llega más rápido al ángulo máximo de desconexión permitido. Afortunadamente, el clima se mantuvo calmo durante los siete días que duró la prueba del pozo. Una sonda para medir la presión y la temperatura colocada dentro de la herramienta SenTREE3 monitoreaba las condiciones de fluencia, con el fin de prevenir la formación de hidratos. Los fluidos del yacimiento pasaban a través de la sarta de pruebas del Sistema Inteligente de Implementación Remota (IRIS, por sus siglas en Inglés). Los hidrocarburos líquidos producidos se 14 quemaron con el nuevo quemador EverGreen, que no produce humo ni desprendimiento de sólidos. En los tres años transcurridos desde su introducción, esta nueva tecnología de pruebas submarinas se ha extendido a otras áreas de exploración. Se han realizado otras dos pruebas de pozos con la herramienta SenTREE3 munida del sistema de control electrohidráulico: una de ellas en el área marina de Brasil y la otra en Nigeria. Aproximadamente se han realizado 300 trabajos más con el dispositivo SenTREE3 y los sistemas avanzados de control hidráulico en áreas marinas de Brasil, Africa Occidental, Australia, Indonesia y el Golfo de México. Completaciones Las operaciones descritas hasta el momento están relacionadas con la exploración submarina y la evaluación de pozos con completaciones temporarias. Una vez realizadas las pruebas, se extraen el empacador, la sarta de pruebas y la tubería de producción y, el conjunto BOP queda en control del hueco, ya sea para su posterior abandono o para realizar re-entradas. La instalación de una completación permanente, o una sarta de tubería de producción, se realiza durante la etapa de desarrollo, cuando se perforan y se completan los pozos productivos, o bien cuando se recompleta un pozo existente. El proceso básico de completar un pozo submarino con un árbol de producción horizontal se puede describir como una serie de cinco pasos, que comprenden varias tareas derivadas dentro de las cinco categorías principales: Suspensión del pozo—Suspender el flujo del pozo inyectando fluidos para matar pozos; colocar tapones para cegar el flujo; recuperar el tubo ascendente y el conjunto BOP. Instalación del árbol de producción—Instalar el árbol horizontal; bajar nuevamente las válvulas BOP de perforación, recuperar los tapones y la columna de suspensión provisoria. Oilfield Review 9 10 11 12 Tubería de producción con roscas cromadas de 75/8 pulgadas Tubería corta de producción de 7 pulgadas Receptáculo con hueco pulido (PBR) de 7 pulgadas Empacador permanente de producción de 95/8 por 7 pulgadas Cañón 9. Bajada de la columna de completación, armado de la herramienta para bajar el colgador de la tubería de producción (THRT) y armado del sistema SenTREE7 sobre el colgador; bajada de la columna de asentamiento con conexión a través de cordón umbilical, armado del cabezal de control de superficie hasta la columna de asentamiento. 10. Asentamiento del colgador en el árbol de producción y prueba de los sellos. Montaje del equipo de perfilaje y recuperación de la camisa conectora. Bajada de los protectores de los asientos. Circulación de agua potable por la tubería de producción para establecer una caída de presión. Bajada del tapón con cable de perfilaje, prueba de la columna y fijación del empacador. 11. Montaje del equipamiento de pruebas de producción. Montaje del cable de perfilaje y del lubricador. 12. Bajada de los cañones, carrera de correlación y cañoneo del pozo. 13 14 15 16 13. Ejecución de la prueba de producción, estimulación con ácidos y pruebas a varias tasas de producción. 14. Desconexión de la herramienta THRT y recuperación de la columna de asentamiento y de la herramienta SenTREE7. Desmontaje del equipo de prueba de producción y del cabezal de flujo. 15. Bajada del sombrero interno del árbol. 16. El ROV cierra las válvulas. Recuperación de la herramienta THRT y de la columna de asentamiento. (continúa en la página 16) Completación—Cambiar el fluido en el pozo por fluido de completación; acondicionar el pozo antes de comenzar el proceso de completación; realizar la completación con equipamiento de producción y la herramienta de completación submarina y pruebas. Instalación e intervención—Cerrar los arietes empaquetadores; asentar y probar el colgador; fijar y probar el empacador; crear condición de presión inversa en el pozo; cañonear; establecer flujo de limpieza; extraer la columna de asentamiento. Aislamiento y preparación para la producción—Bajar y fijar el tapón del colgador; abrir los arietes empaquetadores; desconectar la herramienta utilizada para bajar el colgador y la tubería de producción (THRT), extraer la herramienta THRT fuera del hueco con la columna de asentamiento. Bajar el sombrero interno del árbol; bajar y fijar el tapón del sombrero interno del árbol.10 Desconectar la herramienta THRT del Primavera de 2000 sombrero interno del árbol; recuperar la columna de asentamiento; recuperar el conjunto BOP y el tubo ascendente. Dos compañías de servicios petroleros, Expro y Schlumberger, ofrecen herramientas y servicios para la completación de pozos submarinos de gran diámetro con árboles horizontales. ABB Vetco Gray, una compañía de ingeniería que en la actualidad se ocupa del suministro de colgadores de tubería de producción, trabaja activamente para desarrollar y ofrecer servicios de completación. A medida que los proveedores de servicios adquieren mayor experiencia y acumulan un historial de operaciones exitosas en completaciones submarinas con árboles horizontales, los operadores comprenderán las ventajas que ofrecen estos nuevos árboles en lo que respecta a facilitar las tareas de completación e intervención. A fines de 1999, la compañía Shell en sus operaciones de Sarawak, Malasia, logró ahorros importantes al pasar rápidamente de la etapa de exploración a la de producción utilizando un árbol submarino horizontal ya preparado, que resultó ser el primer árbol horizontal empleado por esta compañía. El uso del árbol de completación SenTREE7, les permitió completar con todo éxito el pozo submarino 12 días antes de lo previsto sin un minuto de pérdida, lo que significó importantes ahorros para la empresa. Schlumberger estuvo trabajando desde las etapas iniciales de planeamiento del proyecto, lo cual sirvió para garantizar que las operaciones se llevarían a cabo sin dificultades. La completación se realizó mediante una serie de pasos: se terminó la perforación y se asentó el árbol de producción, se bajó la columna de completación con la herramienta SenTREE7 y se conectó el pozo a un equipo de pruebas de pozo (página previa, arriba y próxima página, abajo). 10. El sombrero del árbol es una cubierta que sella los conductos verticales en un árbol de producción submarino. 15 17 18 19 20 > Secuencia de una completación submarina (continuación). 17. Recuperación del conjunto BOP y de las guías de los cables. 18. Instalación del sombrero de residuos, desplegado de las patas telescópicas. 19. Suspensión del pozo. 20. Conexión a la línea de producción. A mediados de 1999, Texaco había establecido un récord en lo que respecta a las completaciones submarinas en aguas profundas en el campo Gemini del Golfo de México (abajo). Se utilizó el árbol de completación submarina SenTREE7—un sistema mejorado con activación hidráulica directa—en el proceso de completación de tres pozos submarinos a 1037 m [3400 pies] de profundidad bajo el agua. En ese momento, esto constituía un récord mundial en la industria petrolera para este tipo de sistemas de completación submarina. El sistema mejorado de activación hidráulica directa SenTREE7 permitió bajar la columna de completación de 5 pulgadas de diámetro junto con un colgador de tubería de producción Cameron sobre una columna de asentamiento de 7 pulgadas de diámetro y de 14,5 kg/m [32 libras/pie]. Las completaciones se realizaron desde una embarcación anclada, Diamond Offshore Ocean Star, y el sistema hidráulico de control suministró un tiempo de respuesta de 120 segundos para controlar el pozo y, en caso de ser necesario, desconectar la columna de asentamiento. Una vez finalizadas las completaciones, se realizaron pruebas de pozos en superficie desde la embarcación anclada. El primer pozo se puso en fluencia hacia la embarcación Diamond Ocean > Desarrollo submarino en el campo Gemini. Tres pozos submarinos explotados por Texaco en el Golfo de México fueron completados con el sistema SenTREE7 desde una embarcación anclada. 16 Star durante un total de 65 horas, al cabo de las cuales se obtuvo una tasa final de gas de 80 MMscf/D (2,2 millones de m3/d), gas condensado a razón de 1500 bbl/día (238 m3/d) y agua a razón de 220 bbl/día (32 m3/d). En la línea de inyección de productos químicos de la herramienta SenTREE7 se inyectó alcohol metílico en forma continua, para impedir la formación de hidratos durante el período de flujo. La herramienta también se utilizó para facilitar la instalación del sombrero interior del árbol. Schlumberger también suministró los equipos para las pruebas de superficie y los servicios y equipos para la detección de arena durante la limpieza del pozo. Todos estos servicios, incluyendo la operación de la herramienta SenTREE7, fueron prestados con el 100% de tiempo de servicio. Desde entonces, se ha establecido un nuevo récord de profundidad bajo el agua, una vez más con la herramienta SenTREE7, en otro campo del Golfo de México. Ocurrió a fines de 1999, con una completación realizada por Schlumberger y un árbol de pruebas operado desde una embarcación anclada, como en el caso anterior, pero en esta oportunidad se trataba de una profundidad del lecho marino de 1417 m [4650 pies]. Este récord se estableció durante la completación de un pozo en una zona desarrollada por sólo cinco pozos, utilizando un sistema de herramientas similar al empleado en el campo Gemini; también en este caso el sistema mejorado de control hidráulico directo aseguró un tiempo de respuesta de 120 segundos. Se han realizado completaciones de este tipo en distintos pozos ubicados en Africa, en el Golfo de México y en el Reino Unido, y se han planificado aún más para el año 2000. A partir de la experiencia excepcional obtenida en el campo Oilfield Review Gemini, Texaco eligió a Schlumberger como la compañía proveedora de los servicios de completaciones en 15 pozos submarinos en el campo Captain del Mar del Norte. Asimismo, se han realizado varios contratos para la provisión de servicios de pozos múltiples con las principales compañías petroleras que se encuentran operando en el Golfo de México. En especial, BP Amoco ha firmado un contrato a tres años con Schlumberger para realizar servicios de completación submarinos en varios pozos de sus campos del Golfo de México. En dos de ellos, la profundidad del lecho marino llega a los 2134 m [7000 pies]. Estos pozos serán completados desde la embarcación Enterprise, un barco de perforación con sistema de posicionamiento dinámico. Esto hará necesario el uso del sistema de control multiplexado de aguas profundas, que permite una desconexión controlada en el término de 15 segundos. La totalidad del sistema multiplexado superó con éxito una rigurosa prueba de calificación y cumplió los estrictos requerimientos de BP Amoco, incluyendo el tiempo de desconexión de 15 segundos. BP Amoco adquirió un equipo de pruebas de pozos en superficie, que instaló en la embarcación Enterprise para ser utilizado en pruebas de pozos y para producción temprana.11 11. Para obtener más información sobre los sistemas de producción temprana, consultar: Baustad T, Courtin G, Davies T, Kenison R, Turnbull J, Gray B, Jalali Y, Remondet J-C, Hjelmsmark L, Oldfield T, Romano C, Saier R y Rannestad G: “Cutting Risk, Boosting Cash Flow y Developing Marginal Fields,” Oilfield Review 8, no. 4 (Invierno de 1996): 18-31. 12. McGinnis E: “Coiled Tubing Performance Underlies Advances in Intervention Vessels,” Offshore 58, no. 2 (Febrero de 1998): 46-47, 72. Primavera de 2000 Intervenciones La mayoría de los pozos requieren algún tipo de intervención a lo largo de su vida útil. Las intervenciones comprenden una serie de operaciones que pueden contribuir a extender la vida productiva de un pozo, como por ejemplo, instalar o reparar las válvulas de control de superficie instaladas en el subsuelo, reemplazar las válvulas del sistema de levantamiento artificial por gas, obtener registros de producción, extraer tuberías de producción averiadas, eliminar incrustaciones minerales o parafinas, cañonear nuevas secciones y cementar los cañoneos para cegar el flujo de agua. Algunas compañías sostienen que más de la mitad de su producción proviene de pozos submarinos, por lo cual les resultaría inadmisible ver reducida su producción por algún problema que se podría subsanar mediante algún tipo de intervención.12 Las intervenciones se pueden realizar y, de hecho se realizan, con un taladro de perforación y un tubo ascendente marino; sin embargo, como en el caso de los pozos submarinos este sistema constituye una propuesta demasiado costosa, la industria petrolera se ha visto obligada a desarrollar métodos más económicos para realizar intervenciones submarinas. Los servicios de intervención de pozos submarinos que ofrece Schlumberger, junto con Coflexip Stena Offshore (CSO), han ideado una alternativa económica para la intervención sencilla de pozos, es decir la que se puede realizar a través de la tubería de producción. La empresa Coflexip Stena Offshore diseñó especialmente y construyó dos embarcaciones monocasco con sistema de posicionamiento dinámico, la CSO Seawell y la CSO Wellservicer. El grupo de intervención de pozos de Schlumberger desarrolló el lubricador para intervenciones submarinas (SIL, por sus siglas en Inglés): se trata de un dispositivo especialmente diseñado para ser desplegado y operado desde una embarcación equipada con sistema de posicionamiento dinámico, y permite el acceso a los pozos submarinos activos por medio de cables de perfilaje o de tuberías flexibles, sin necesidad de recurrir a un conjunto BOP convencional y a un tubo ascendente marino. Las técnicas de perfilaje tienen una aplicación limitada en los cientos de pozos submarinos que se encuentran sumamente desviados o en el caso de los pozos horizontales. Un sistema de intervención debe ser capaz de transportar las herramientas y los fluidos en pozos muy desviados. Con frecuencia, esto es posible con el uso de las tuberías flexibles. A fines de 1997, se llevó a cabo por primera vez en el mundo una intervención con tubería flexible desde la embarcación CSO Seawell en el campo Gannet ubicado en el Mar del Norte y perteneciente a Shell. Los representantes del grupo de servicios de intervención de pozos de Schlumberger, junto con los de Dowell, Coflexip Stena Offshore y Shell Subsea Engineering and Underwater Engineering evaluaron en forma conjunta los riesgos relacionados con el desarrollo del sistema. En la embarcación CSO Seawell , se instaló una estructura de levantamiento y transporte construida especialmente para mantener el tubo ascendente en tensión y poder así desplegar la tubería flexible. En principio, se probó el sistema sobre un cabezal de pozo suspendido y se realizaron con éxito varias operaciones: conexión y desconexión de rutina; verificación de la cabeza giratoria; bajada de la tubería flexible en el hueco; perfilaje y circulación; desconexión de emergencia con 1100 lpc [7587 KPa] en el tubo ascendente y desmontaje. En el pozo activo Gannet, se realizó una prueba de perfilaje de pro- 17 ducción con la herramienta instalada dentro de la tubería flexible durante cuatro días y no se registró ningún momento de improductividad (abajo). A partir del desarrollo del SIL en 1985, se han registrado más de 1166 días operativos y más de 275 pozos submarinos en los que se ha utilizado el lubricador de la embarcación CSO Seawell.13 El éxito de estas operaciones se fundamenta en dos factores clave: la eficiencia y la efectividad en costos de las mismas. En comparación con operaciones realizadas desde una unidad de perforación móvil, el ahorro en materia de costos oscila entre el 40 y el 60%. Embarcación CSO Seawell Tubo ascendente rígido Lubricador de intervención submarina Arbol submarino Abandono A medida que se descubren nuevas zonas productivas y se agotan los campos prolíficos, los operadores deben hacer frente al abandono de algunos pozos submarinos, lo cual representa un desafío de la misma envergadura que toda otra operación submarina. Es importante mantener el control del pozo en todo momento y respetar las pautas de la operación de abandono; éstas varían de acuerdo con los organismos gubernamentales y reguladores, pero, por lo general, incluyen puntos relativos a la recuperación de todos los equipos en el pozo hasta una cierta profundidad debajo del nivel del mar, y aislar del lecho del mar las zonas productivas y sobrepresurizadas o las zonas potencialmente productivas. No obstante, llegada esta etapa de la vida del pozo, los operadores tratan de minimizar los gastos al máximo. Uno de los primeros grandes proyectos de abandono de pozos submarinos llevados a cabo en el Mar del Norte fue el del campo Argyll, situado en el sector perteneciente al Reino Unido.14 En 1975, el campo ubicado en una zona donde la profundidad del lecho marino alcanza los 79 m [260 pies], había sido el primero en comenzar su producción en el Mar del Norte. Hacia 1992, se habían perforado 35 pozos, 18 de los cuales presentaban completación submarina y 7 se habían cegado. La producción no se podía extender por mucho más tiempo. En aquel momento, la operación de abandono convencional consistía en recuperar la completación y colocar tapones de cemento a través de la tubería de perforación desde un taladro semisumergible, anclado o con sistema de posicionamiento dinámico. Este proceso podía llevar entre 8 y 10 días por cada pozo. Una alternativa innovadora proponía forzar cemento en los cañoneos productivos a través de la tubería de producción y cementar la totalidad de la completación en sitio. Para ello se necesitarían unos cuatro días por cada pozo utilizando los mismos taladros de perforación que en el procedimiento convencional, o bien, si se buscaba un sistema más económico, se podía realizar Sonda de perfilaje de producción bajada con tubería flexible > Servicios de intervención liviana en pozos submarinos desde una embarcación monocasco con sistema de posicionamiento dinámico utilizando el lubricador de intervenciones submarinas. En el campo Gannet, en el Mar del Norte se realizó una intervención submarina efectiva en costos, que consistió en la obtención de un registro de producción con una sonda de perfilaje transportada por tubería flexible. 18 desde una embarcación con sistema de posicionamiento dinámico y con el apoyo de buzos, es decir una embarcación no equipada especialmente para tareas de perforación. Los dos factores preponderantes que jugaron en favor de este nuevo enfoque fueron la reducción de los costos de implementación de la tarea y el hecho de que representaba un riesgo menor, ya que se trataba de un programa más corto con un mínimo de recuperación de equipos. El plan de abandono maximizaba la eficiencia al ejecutar la operación en dos partes: en primer lugar, se taponarían todos los pozos y luego se recuperarían todos los árboles de producción submarina y los cabezales de pozo. De esta forma se optimizaban los costos de alquiler de los equipos y se permitía a los operarios mejorar el rendimiento del proceso por repetición y aprendizaje de un sólo tipo de operación. La operación fue realizada por la embarcación CSO Seawell, propiedad de Coflexip Stena Offshore Ltd., utilizando el lubricador de intervención submarina. Durante la etapa de taponamiento, el SIL ayudó a mantener el control de cada pozo y permitió matar los mismos mediante el bombeo de los fluidos adecuados a las zonas abiertas. Asimismo, fue posible cañonear las tuberías, hacer circular el cemento, realizar pruebas de presión en los tapones, hacer circular la tintura de pruebas, cañonear el revestidor y cortar las tuberías de producción con explosivos. En la segunda etapa, se recuperaron el árbol de producción submarina y el colgador de la tubería de producción, se cortaron las columnas del revestidor con explosivos al menos 4 m [12 pies] por debajo del lecho marino y se recuperaron el cabezal de pozo y los remanentes del revestidor. La operación optimizada insumió 47 días de trabajo, en lugar de los 81 que se habían previsto. Dentro de la plataforma continental del Reino Unido, se han realizado hasta la fecha 142 abandonos de pozos submarinos en producción y con producción suspendida, entre los que se incluyen 8 campos productivos completos. Estas operaciones se han hecho utilizando la embarcación CSO Seawell y el SIL. Cuando se trata de pozos submarinos en aguas profundas, el abandono resulta más complejo. A fines de 1999, la compañía EEX Corporation comenzó el abandono del campo Cooper, perteneciente al área Garden Banks del Golfo de México: el primer proyecto de esta naturaleza realizado a una profundidad del lecho marino superior a los 640 m [2100 pies] y desde una embarcación con sistema de posicionamiento dinámico.15 Schlumberger y varias otras empresas de servicios trabajaron junto con Cal Dive Inc. en esta compleja operación que comprendió la remoción de un exclusivo tubo ascendente de producción independiente, un sistema de amarre Oilfield Review de 12 puntos, una unidad de producción flotante y todo el equipamiento submarino. Schlumberger aportó su vasta experiencia en el manejo de proyectos submarinos, además de las tuberías flexibles y de los servicios de bombeo, de líneas de arrastre, de pruebas y de perfilaje. El primer paso consistió en matar los siete pozos submarinos. Una vez cumplida esta tarea, se limpiaron y lavaron el tubo ascendente, las líneas de flujo, los árboles de producción y los conductos de exportación. Las líneas de amarre, las cadenas y las anclas se trasladaron fuera de la locación, y los siete pozos fueron taponados y abandonados utilizando una combinación de dispositivos operados a cable y una unidad de tubería flexible diseñada especialmente para esta operación. Dado que toda la operación de abandono fue conducida desde la embarcación Uncle John—un equipo semisumergible con sistema de posicionamiento dinámico—también se utilizó un paquete de desconexión para emergencias. Una vez taponados los pozos, se recuperaron los árboles submarinos y las plantillas remotas. A continuación, las líneas de flujo y las tuberías de exportación fueron llenadas con agua salada tratada. Estas tuberías, junto con la plantilla principal, fueron dejadas en el lugar sobre el lecho marino de manera tal que, en caso de ser necesario, pudieran ser utilizadas en el futuro como soporte de algún nuevo desarrollo en la región. ¿Cuál es el futuro de las operaciones submarinas? Muchas compañías ya han adquirido una experiencia considerable con respecto a las soluciones submarinas, mientras que otras todavía no terminan de comprender cuáles son las ventajas y las limitaciones que traen aparejadas. Todos coinciden en señalar que, si bien la industria petrolera ha realizado importantes progresos desde el primer pozo submarino hace casi 40 años, es necesario evolucionar aún más antes de que la tecnología submarina pueda ser aplicada en todos los casos en que resulte necesaria. 13. Stewart H y Medhurst G: “A Decade of Subsea Well Intervention,” artículo presentado en la Sexta Conferencia Internacional de Tubería Flexible e Intervención de Pozos en Houston, Texas, EE.UU., Febrero 9-11, 1998. 14. Prise GJ, Stockwell TP, Leith BF, Pollack RA y Collie IA: “An Innovative Approach to Argyll Field Abandonment,” artículo de la SPE 26691, presentado en la Conferencia Europea de Actividades Marinas de la SPE en Aberdeen, Escocia, Septiembre 7-10, 1993. 15. Furlow W: “Field Abandonment,” Offshore 59, no. 10 (Octubre de 1999): 114. 16. Silverman S y Bru JG: “Taking the Initiative,” Deepwater Technology, Supplement to Petroleum Engineer International 72, no. 5 (Mayo de 1999): 54-56. 17. Silverman y Bru, referencia 16. 18. Thomas, referencia 6. Primavera de 2000 Prácticamente todas las limitaciones que subsisten hoy en día están relacionadas con las grandes profundidades y las condiciones operativas extremas con que se enfrentan los pozos submarinos. Gran parte de las tareas pendientes tienen que ver con el aspecto metalúrgico: los metales sometidos a las temperaturas y presiones propias de las profundidades submarinas se tornan quebradizos, lo cual provoca fallas en los equipos. Para poder alcanzar profundidades mayores, quizás sea necesario el desarrollo de otros tipos de materiales completamente nuevos. Otro ámbito de investigación es el relacionado con los tubos ascendentes, los amarres y los cordones umbilicales. Se están realizando investigaciones con el fin de evaluar las vibraciones inducidas sobre los tubos ascendentes de perforación y la posibilidad de desarrollar amarres de poliéster. A medida que se descubren nuevas zonas productivas y se agotan los campos prolíficos, los operadores deben hacer frente al abandono de algunos pozos submarinos, lo cual representa un desafío de la misma envergadura que toda otra operación submarina. Es importante mantener el control del pozo en todo momento y respetar las pautas de las operaciones de abandono. La industria petrolera está tratando de innovar, por ejemplo, a través de la formación de consorcios, con el objetivo de conjugar iniciativas y esfuerzos. Uno de estos grupos es el DeepStar, formado en el Golfo de México y del que participan 22 compañías petroleras y 40 contratistas y empresas de servicios.16 Las petroleras han especificado ciertas áreas en las cuales resulta imperioso hallar nuevas soluciones para aguas profundas. En primer lugar se encuentra la aseguración del flujo. Las parafinas y los hidratos constituyen las causas principales del bloqueo del flujo a lo largo de la extensa distancia horizontal que existe entre la completación submarina y su conexión a la plataforma de producción. Si fuera posible encontrar formas de combatir la formación de parafina e hidratos, se podrían utilizar conductos de mayor extensión y sería posible reducir los costos, lo cual permitiría el desarrollo de reservas que en este momento resultan marginales. Varias compañías se encuentran abocadas a encontrar soluciones a estos problemas. Algunas de ellas proponen y prueban métodos que intentan desatascar las líneas de flujo por medio de herramientas transportadas por tuberías flexibles. Asimismo, se está ensayando la factibilidad de calentar las tuberías para controlar la formación de parafinas e hidratos. Además, la organización DeepStar ha iniciado la construcción de una instalación especial para realizar pruebas en tamaño real en Wyoming, EE.UU. Un circuito de flujo de 8 km [5 millas] de longitud será utilizado para verificar los programas de predicción de formación de hidratos y los simuladores de flujo multifásicos, además de probar nuevos inhibidores de hidratos, observar la iniciación de tapones de hidratos, evaluar los sensores y comprender cómo actúa la deposición de parafinas. No obstante, es necesario seguir trabajando para garantizar que los pozos submarinos y las conexiones a las plataformas de seguridad de gran longitud adquieran la capacidad de mantener la fluencia. En otros lugares del mundo, se han emprendido otras iniciativas. En Brasil, por ejemplo, PROCAP2000 apoya el desarrollo de tecnologías que permiten la producción proveniente de zonas en las que la profundidad del lecho marino llega hasta los 2000 m [6562 pies]. A partir de su iniciación en 1986, este grupo ha alcanzado muchos de sus objetivos, si bien continúan en estudio varios proyectos submarinos que se concentran en la medición, la separación y el bombeo de flujo multifásico submarino. El Programa Noruego de Aguas Profundas se formó en 1995 con los responsables de las licencias de operación en áreas de aguas profundas en la plataforma continental noruega, que incluyen Esso, BP Amoco, Norsk Hydro, Shell, Saga y Statoil. El objetivo del programa era hallar soluciones más económicas para hacer frente a los desafíos que presentan las áreas de aguas profundas y comprendía: la adquisición de datos climáticos y de las corrientes, la construcción de un modelo regional del lecho marino y los sedimentos someros, la determinación de los requisitos con respecto al diseño y a las operaciones, y la resolución de problemas relativos a las líneas de flujo, a los cordones umbilicales y al flujo multifásico.17 Estos esfuerzos conjuntos han sido establecidos no sólo con respecto a la tecnología submarina, sino también para descubrir soluciones relativas a la exploración y la producción en aguas profundas en general. Sin embargo, muchos operadores prefieren el concepto de operaciones submarinas como sistema de desarrollo a largo plazo en las áreas de aguas profundas. De acuerdo con algunos cálculos estimativos, el 20% de las inversiones de capital globales en desarrollos de campos marinos están destinadas a instalaciones y completaciones submarinas.18 A medida que los equipos submarinos continúen demostrando su confiabilidad, que se resuelvan los problemas relacionados con la continuidad de flujo y los operadores adquieran confianza en las prácticas submarinas, es muy probable que este porcentaje se incremente aún más. —LS 19