7.automatismoelectronico153-216

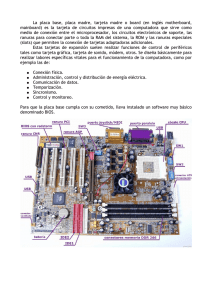

Anuncio