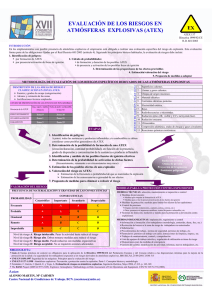

Anexo 1: Desarrollo del caso práctico Documento de Protección

Anuncio