Pasantías realizadas en la empresa Servicios Técnicos

Anuncio

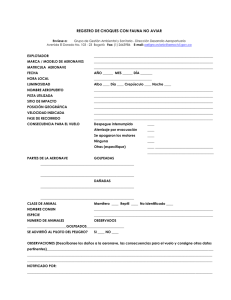

UNIVERSIDAD SIMÓN BOLÍVAR VICERRECTORADO ACADÉMICO DECANATO DE ESTUDIOS TECNOLÓGICOS COORDINACIÓN DE TECNOLOGÍA MECÁNICA Y MANTENIMIENTO AERONÁUTICO Pasantías realizadas en la empresa Servicios Técnicos Aeronáuticos AVIATECH´S OMAC-N 485 Informe de Pasantías presentado ante la Ilustre Universidad Simón Bolívar, como requisito para optar al Título de Técnico Superior Universitario en Mantenimiento Aeronáutico Autor: Andres Naskar Carnet: 10-08394 C.I: 22996734 Tutor académico: Andrea Amerio Camurí Grande, Junio 2014 DEDICATORIA El presente informe está dedicado en primer lugar, a mi familia por su apoyo incondicional durante mi etapa como estudiante universitario, y no menos importante, a la Universidad Simón Bolívar por ser mi segunda casa y formarme como un gran profesional y una mejor persona. ii INDICE GENERAL INDICE DE TABLAS ....................................................................................................... v INDICE DE FIGURAS .....................................................................................................vi RESUMEN.......................................................................................................................vii INTRODUCCIÓN ............................................................................................................. 1 CAPITULO 1 ..................................................................................................................... 2 1. LA EMPRESA ......................................................................................................... 2 1.1 ORGANIGRAMA ................................................................................................ 2 1.2 MISIÓN ................................................................................................................ 3 1.3 OBJETIVOS ......................................................................................................... 4 CAPITULO II .................................................................................................................... 5 2. Actividades Desarrolladas ........................................................................................ 5 CAPITULO III ................................................................................................................. 27 3. Resolución de Casos ............................................................................................... 27 3.1 INTRODUCCIÓN .............................................................................................. 27 3.2 PLANTEAMIENTO DEL PROBLEMA ........................................................... 28 3.3 OBJETIVOS GENERALES ............................................................................... 29 3.4 OBJETIVOS ESPECÍFICOS ............................................................................. 29 3.5 JUSTIFICACIÓN ............................................................................................... 30 3.6 ALCANCE Y LIMITACIONES ........................................................................ 31 3.7 BASES TEÓRICAS ................................................................................................ 32 3.8 METODOLOGIA .................................................................................................... 34 iii 3.9 DESARROLLO ...................................................................................................... 36 CONCLUSIONES ........................................................................................................... 40 RECOMENDACIONES .................................................................................................. 41 FUENTES DE INFORMACIÓN..................................................................................... 42 ANEXOS.......................................................................................................................... 44 GLOSARIO DE TERMINOS .......................................................................................... 50 iv INDICE DE TABLAS Tabla 1. Organigrama de la empresa.................................................................................. 2 Tabla 2. Cuadro de las actividades realizadas por semana. ............................................... 5 v INDICE DE FIGURAS Figura 1. Medidor de presión de las ruedas. ........................................................................... 9 Figura 2. Arreglo manómetro regulador-botella de nitrógeno, y conexión a la rueda............ 9 Figura 3. Acceso a reservorio. Varilla de medición de cantidad de aceite de motor. .......... 11 Figura 4. Aceite de motor. MIL-PRF-23699 ........................................................................ 11 Figura 5. Radius rod y leg strut. ........................................................................................... 12 Figura 6. Acceso y mirilla para servicio de fluido hidráulico. ............................................. 12 Figura 7. Válvula de purga de presurización del reservorio hidráulico. ............................... 13 Figura 8.Fluido hidráulico MIL-H-5606. ............................................................................. 14 Figura 9. Arrancador GPU o start pack. ............................................................................... 14 Figura 10. Panel de recarga de oxigeno. Capitulo 12-10-35 del AMM J31. ........................ 15 Figura 11.GPU de generación DC y AC. .............................................................................. 16 Figura 12. Towbar y cabezales. ............................................................................................ 17 Figura 13. Cabezal o head para remolque de JETSTREAM 31. .......................................... 17 Figura 14. Tractor utilizado para remolque o towing de aeronaves...................................... 17 Figura 15. Limpiadoras neumáticas y accesorios. ................................................................ 18 Figura 16. Limpieza y remoción de corrosión bases de capota del motor............................ 19 Figura 17.Fondo Anticorrosivo aplicado luego del tratamiento. .......................................... 19 Figura 18. Máquina para desarmado de ruedas. ................................................................... 20 Figura 19. SIMPLE GREEN y SCOTCH BRITE. ............................................................... 21 Figura 20. Componentes obtenidos luego de retirar la rueda de tren principal del modelo. FALCON 20F. Bearing delantero y trasero.......................................................................... 21 Figura 21. AEROSHELL GREASE 22. MIL-PRF-81322F ................................................. 22 Figura 22. Composición rin tren principal. Referencia 32-40-11 AMM JETSTREAM 31. 22 Figura 23. Componentes para la instalación de la rueda principal. Detalle tornillo de seguro. .............................................................................................................................................. 23 Figura 24. Puntos y modo de aplicación de lubricantes mecanismo puerta principal. ......... 24 Figura 25. Presentación comercial PRC. .............................................................................. 25 Figura 26.aplicacion de PRC a radome de LEARJET 31.................................................... 26 Figura 27. Booster pump. Izquierda, Bomba de oxigeno. Derecha, Bomba de nitrógeno. .. 50 vi UNIVERSIDAD SIMÓN BOLÍVAR VICERRECTORADO ACADÉMICO DECANATO DE ESTUDIOS TECNOLÓGICOS COORDINACIÓN DE TECNOLOGÍA MECÁNICA MANTENIMIENTO AEREONÁUTICO Pasantías realizadas en la empresa Servicios Técnicos Aeronáuticos AVIATECH´S OMAC-N 485. Autor: Andres Naskar Tutor: Andrea Amerio Fecha: Junio, 2014 RESUMEN Durante las pasantías realizadas en la empresa Servicios Aeronáuticos AVIATECH´S OMAC-N 485, bajo el cargo de ayudante de técnico de mantenimiento de aeronaves, se realizaron múltiples actividades de mantenimiento preventivo y correctivo, entre las cuales se destaca la restauración de piezas metálicas por medio del uso de productos aeronáuticos anticorrosivos; reacondicionamiento (limpieza y lubricación) de la puerta principal del JETSTREAM 31. Se trabajó con múltiples productos aeronáuticos como sellantes, lubricantes, anticorrosivos, además de una gran variedad de equipos aeronáuticos entre los que destaca el reforzador booster de nitrógeno y oxígeno (bomba neumática) usada para la recarga de múltiples sistemas de las aeronaves, tales como sistema de oxígeno, precarga de acumuladores hidráulicos (sistema hidráulico de la aeronave). La mayoría de las actividades de mantenimiento realizadas en la empresa fueron hechas en el modelo JETSTREAM 31 del fabricante europeo BRITISH AEROSPACE, sin embargo, también se hicieron trabajos de inspección visual en otros modelos de aeronaves como LEARJET 31 y DASSAULT FALCON 20F. Por último se realizaron las pruebas operacionales del sistema NTS (Negative Torque Sensing) en el modelo HONEYWELL GARRETT TPE331-10, dicho sistema se encarga de poner la hélice del motor en la posición de bandera (posición en donde las palas presentan el borde de ataque hacia la vii corriente de aire que incide a la aeronave, suele ser un ángulo de paso cerca de 90°), para evitar que este reciba cargas excesivas producto del arrastre de la hélice, esta situación se conoce como torque negativo. viii INTRODUCCIÓN En toda la industria de la aviación, el mantenimiento en toda su amplitud es factor que determina la longevidad y operatividad de toda máquina capaz de sustentarse en el aire, un ejemplo de esta afirmación es la existencia de aeronaves de 30 años de antigüedad, manteniendo el mismo rendimiento y operatividad. Por tal razón durante el proceso de pasantías el mantenimiento fue aplicado en todas las modalidades posibles, preventivo, correctivo, en línea, llevándose a cabo un sinfín de actividades que garantizan que las aeronaves implicadas, como el caso principal del JETSTREAM 31, mantendrán durante mucho tiempo su operatividad y performance, destacando que son aeronaves de la época de los 80. Los trabajos realizados fueron abundantes aunque muchos de poca relevancia, otros fueron rutinarios, como el caso del mantenimiento en línea y la aplicación del Servce Check, los cuales forman parte del programa de mantenimiento preventivo que establece el fabricante de la aeronave, A continuación se especifican y describen las activadas y trabajos realizados por el estudiante durante el período de pasantía, esta fue realizada en la Empresa Servicios Técnicos Aeronáuticos AVIATECH´S OMAC-N 485; el período de pasantías fue el lapso Febrero-Mayo del presente año, durante el cual el estudiante se desenvolvió como ayudante o auxiliar de técnico en mantenimiento de aeronaves (TMA), cargo dado por la empresa, realizando actividades diversas, estas fueron mantenimiento en línea de aeronaves modelos JETSTREAM 31 y FALCON 20F categoría normal y transporte respectivamente, limpieza y lubricación en general, cambio de neumáticos e instalación de ruedas de tren de aterrizaje principal, remoción y tratamiento de corrosión, entre otras. 1 CAPITULO 1 1. LA EMPRESA Servicios Técnicos Aeronáuticos AVIATECH´S OMAC-N 485 1.1 ORGANIGRAMA Cumpliendo con la RAV 145 sección 145.38 parte 8, se describe a continuación la estructura organizacional de Mantenimiento de AVIATECH’S, C.A [1]. Tabla 1. Organigrama de la empresa. Gerente General de Mantinimiento Gerencia de Control de Calidad (CCM) / Gerente Responsable Planificacion Supervisor Inspectores de Control de Calidad Tecnicos Aeronauticos Almacen Auxiliares Tecnicos (Ayudantes) 2 1.2 MISIÓN Planificar, programar, coordinar y ejecutar las tareas de mantenimiento, mantenimiento preventivo, mantenimiento en línea, trabajos de pintura e inspección de todas las aeronaves y componentes que entren en servicio en las instalaciones de AVIATECH’S, C.A. para ello, la empresa cuenta con un Gerente General, al que se le dará la autoridad y competencia para velar que la organización cuente con los recursos humanos, materiales y financieros necesarios a los fines que todas las labores de mantenimiento que se ejecuten cumplan con lo requerido en la regulación. (RAV 145), esta Gerencia vendrá de la ya establecida en la OMA Principal, donde quiera que esta sea establecida [1]. 3 1.3 OBJETIVOS (1) Realizar el mantenimiento, mantenimiento preventivo, mantenimiento en línea, trabajos de pintura e inspección con la máxima calidad posible, de acuerdo a las especificaciones del fabricante y las Regulaciones Aeronáuticas Venezolanas (RAV). (2) Garantizar la aeronavegabilidad de las aeronaves y componentes que sean mantenidos o reparados en AVIATECH’S, C.A. (3) Satisfacer a cabalidad y dentro del marco legal las necesidades y demandas del usuario. (4) Cumplir totalmente las Regulaciones Aeronáuticas Venezolanas (RAV). (5) Proveer de soporte de mantenimiento e ingeniería a terceros que así lo requieran, para garantizar así la aeronavegabilidad continua de sus aeronaves. (6) Efectuar la previa selección y notificar de su competencia y acciones para lo cual está autorizado cada una de las personas que forman parte del personal de la Empresa [1]. 4 CAPITULO II 2. Actividades Desarrolladas Tabla 2. Cuadro de las actividades realizadas por semana. Semana de Fecha Actividad Pasantías . Del 10-02-14 1 al 14-02-14 Del 2 Instrucción y adiestramiento para el uso de herramientas y equipos especiales como la booster pump. Reconocimiento de las instalaciones de la OMA. Adiestramiento para la aplicación del service check o 17-02-14 mantenimiento semanal, y reconocimiento de las zonas y al ubicaciones de interés en el fuselaje y planos de la 21-02-14 Del 24-02-14 aeronave modelo JETSTREAM 31. Service Check (Mantenimiento semanal) JETSTREAM 31. al 3 28-02-14 Del Service Check (Mantenimiento semanal). Cambio de 03-03-14 cauchos de tren de aterrizaje principal modelos al 4 JETSTREAM 31 y FALCON 20F. 07-03-14 5 Del Service Check (Mantenimiento semanal). Mantenimiento 10-03-14 en línea. Aplicación de PRC 1422 a juntas de carenado al 5 Del Service Check (Mantenimiento semanal). Inspección y 17-03-14 lubricación del mecanismo de la puerta principal de al 6 en el radome LEARJET 31. 14-03-14 JETSTREAM 31. 21-03-14 Del Service Check (Mantenimiento semanal). 24-03-14 al 7 28-03-14 Del Service Check (Mantenimiento semanal). Restauración 31-03-14 superficial de bases y soportes de capotas de motores. al 8 JETSTREAM 31. 04-04-14 Del No hubo actividad en el hangar debido a que fue 07-04-14 limitado el acceso hacia esa zona del aeropuerto, como al sanción debido a que el día viernes de la pasada semana 11-04-14 superamos el horario nocturno que permite las políticas 9 de uso del aeropuerto, el personal de seguridad del mismo despojo al personal de la OMA de sus carnets y pases de acceso al aeropuerto. Del Semana Santa. 14-04-14 al 10 18-04-14 6 Del Service Check (Mantenimiento semanal). Cambio de 21-04-14 cauchos de tren de aterrizaje principal, aeronave al 11 Del Service Check (Mantenimiento semanal). Mantenimiento 28-04-14 en línea en la Plataforma general del Aeropuerto al 12 13 DASSAULT FALCON 20F. 25-04-14 internacional general en jefe José Antonio Anzoátegui. 02-05-14 Del Service Check (Mantenimiento semanal). Cambio de 05-05-14 cauchos de tren de aterrizaje principal JETSTREAM 31. al 09-05-14 A continuación se procederá a describir de forma detallada y precisa las actividades de mayor relevancia realizadas durante el período de pasantías, además de esto se presentará información referente a los equipos y herramientas utilizadas. Se dará inicio con el desarrollo del programa de mantenimiento semanal o Service Check, la cual se presenta anexo número 1 al final del presente informe. Los actividades de mantenimiento en su mayoría fueron realizadas en el modelo JETSTREAM 31, aunque también se realizaron ciertas tareas de mantenimiento en el modelo FALCON 20F [2]. El programa de mantenimiento Service Check es el instrumento utilizado para el control del mantenimiento preventivo de la aeronave, dicho programa es aplicado semanalmente. La guía consta de cinco (5) partes o secciones, las cuales corresponden a las zonas principales de la aeronave, como son: fuselaje zona delantera, fuselaje y plano derecho de la aeronave (incluye motor y tren de aterrizaje), sección de cola, fuselaje y plano izquierdo de la aeronave, y por último el interior de la aeronave. Durante la primera semana del período de pasantías, se recibió la instrucción para la aplicación de la guía de mantenimiento Service Check del JETSTREAM 31, esta inicio con el reconocimiento de las diversas zonas, accesos, estaciones de fuselaje, y ubicaciones de 7 importancia en la aeronave; estas zonas, accesos y demás se muestran en el anexo número 2. Continuando con la sesión de instrucción, se recibió también información referente a los productos aeronáuticos que se manejan en la empresa, lubricantes, tratamientos anticorrosivos, combustibles, y demás productos; también se hizo el reconocimiento de marcas comerciales, la composición, y formas de uso y aplicación de estos materiales. Sin embargo, el énfasis durante esta etapa de instrucción fue hecho hacia los productos consumibles requeridos para el programa de mantenimiento semanal service check del JETSTREAM 31, estos productos productos son, fluido hidráulico ROYCO 756 MIL-H5606A, el aceite de motor TURBO OIL 2380 MIL-PRF-23699, grasa AEROSHELL 22, LPS I y II, limpiador de contactos eléctricos, entre otros; antes de continuar es importante destacar que las especificaciones de estos y otros productos aeronáuticos manipulados en las pasantías se encuentran anexados en la parte final del mismo [3] [4] [5]. En la semana numero dos (2) se procedió a aplicar el programa de mantenimiento, iiniciando en el lado izquierdo del compartimiento de aviónica, zona delantera del fuselaje. Se procedió al chequeo por condición de las baterías, presencia de derrames, correcto instalación y aseguramiento de las mismas, la condición de los bornes y el plug de conexión, son los prensiles items tratados. Se continua con la inspección visual y por condición de los instrumentos de navegación como los gyros o giróscopos, el power invertir, y otras unidades allí presentes. Por último se realizo la limpieza de la zona, removiendo polvo, fluidos derramados, entre otras cosas. Para finalizar esta zona se comprueba la presión de las ruedas de nariz, se emplea el equipo mostrado en la Figura 1. En caso de no reportar la presión correcta se procede a completar la presión faltante, para realizar esta acción se utiliza el arreglo regulador-bombona que se muestra en la Figura 2, este consta de una bombona de nitrógeno de 2000 psi y un manómetro de gas inerte, tipo regulador, como se aprecia en la ilustración antes mencionada. De acuerdo a lo establecido en la referencia 12-10-32 en el bloque de páginas 601-603 del manual de mantenimiento de la aeronave, la presión en las ruedas principales debe ser de 86±2 psi, mientras que en las ruedas de nariz la presión será de 44±2 psi. Este trabajo se realiza con 8 mucha precaución debido al riesgo de explosión del neumático, por este motivo siempre se busca no exceder la presión de recargar, la cual debe oscilar entre los 200 y 300 psi, este rango lo establece el fabricante de la aeronave en el capítulo 12 de servicio del manual de mantenimiento [2]. Figura 1. Medidor de presión de las ruedas. Figura 2. Arreglo manómetro-botella de nitrógeno, y conexión a la rueda. El proceso de llenado se inicia conectando la manguera con la válvula de la rueda, es importante destacar que el arreglo manómetro-bombona y su respectiva manguera se solicita ya armado ante el almacén. Se continúo con la apertura total de la válvula de la bombona, y se fija la presión en el manómetro de descarga (lado izquierdo) entre 200 y 300 psi, este valor fue ubicado cerca de los 300 psi para acelerar el llenado de la rueda. La válvula de corte del manómetro (la cual es tipo mariposa) se mueve hacia la posición open para iniciar la descarga de nitrógeno hacia la rueda. Al cabo de unos segundos se cierra la 9 válvula de corte y se desconecta la manguera de la rueda para chequear el nivel de la rueda con el medidor de presión antes mostrado, en caso de ser el correcto se culmina con esta sección del programa de mantenimiento y se continua hacia la zona siguiente, fuselaje y plano derecho; de lo contrario se debe reconectar el suministro de nitrógeno y realizar nuevamente el procedimiento de llenado, esta situación suele suceder en ciertas ocasiones. Continuando con la guía de mantenimiento en la zona derecha de la aeronave, se procede al chequeo visual y por condición del planta propulsora iniciando con la hélice, se chequea por condición las palas y las botas de deshielo de las mismas, por último el cono o spinner. Continuando el motor derecho, se procede con la ayuda de una escalera se inspecciona la primera etapa de compresor o impeller del motor, daños estructurales como, golpes, grietas, abrasiones, y corrosión, este último es el más importante a monitorear debido al peligro potencial que representa para la maquina. Luego se procede al chequeo del nivel de aceite del motor, a través del acceso que se muestra en la Figura 3, se retira la tapa del reservorio e inmediatamente se encuentra la varilla de medición, este varilla tiene dos marcas en las que se indican niveles puntuales, la superior corresponde al nivel máximo, y la marca inferior fill que indica la necesidad de rellenado o refill. En caso de ser necesario completar el nivel de lubricante del motor se emplea de acuerdo a la referencia del AMM 12-10-29 página 601, bajo el estándar militar MIL-PRF-23699 el aceite de motor TURBO OIL 2380, a continuación se muestra en la Figura 4 la presentación comercial del mismo, mientras que las características químicas se muestra en el anexo 3. [2] [4]. 10 Figura 3. Acceso a reservorio. Varilla de medición de cantidad de aceite de motor. Figura 4. Lubricante de motor. MIL-PRF-23699 Siguiendo en la misma zona se procede a la inspección del tren principal, en este caso izquierdo, se inicia con una inspección visual del strut o leg y el radius rod, ambos se muestran en la Figura 5, estos se chequean por condición, de igual manera, corrosión, rajaduras, etc; también son chequeadas las líneas de sistema hidráulico del tren de aterrizaje, y por último la unidad de freno, en la cual se monitorea el desgaste, a través de un pin indicador, que de acuerdo al desgaste que tenga la unidad de freno se retraerá progresivamente hasta el punto en el cual la unidad de freno debe ser cambiada según lo establece el AMM en el capitulo 32, la extensión del pin debe ser medida y comparada con el rango que especifica el fabricante. 11 . Figura 5. Radius rod y leg strut. Es importante destacar que el procedimiento de inspección antes descrito es el mismo para la zona de fuselaje y plano izquierdo de la aeronave, adicionando el chequeo del nivel de fluido hidráulico, el cual se efectúa a través del acceso lateral ubicado en la parte inferior del fuselaje de la aeronave, por medio del panel que se muestra en la Figura 6. Figura 6. Acceso y mirilla para servicio de fluido hidráulico. 12 Inmediatamente al retirar la tapa se encuentra la mirilla a través de la cual se conocerá el nivel de hidráulico, es importante para no reportar una medición errónea despresurizar el sistema hidráulico de la aeronave. Debido a que se requiere tener presión cero en el sistema es imperativo tener los flap totalmente retraídos, y presionar el freno principal y el de emergencia tantas veces como sea necesario. Luego se procedió a descargar el fluido hidráulico que se encuentra en el acumulador por medio de la válvula de purga, se escuchará el fluir del líquido hidráulico y se notará caer la presión del gas nitrógeno en el acumulador mediante la lectura en el manómetro mostrado en la Figura 7, presionándola hasta que sea expulsado todo el fluido hidráulico dentro del acumulador y enviado al tanque por la tubería de retorno; esto paso se realiza para que todo el fluido que se encuentra presurizando las unidades actuadoras del sistema retorne y se incluya en la medición de la cantidad total. Una vez completado estos pasos se debe esperar aproximadamente 15 minutos para tener una lectura confiable Figura 7. Válvula de purga de presurización del reservorio hidráulico. En caso de que sea necesario el servicio de fluido hidráulico, considerando que existen perdidas de fluido proveniente de las líneas y conexiones de sistema, se utiliza de acuerdo con el manual del fabricante, el fluido hidráulico con designación militar MIL-H5606, el cual posee las características que se muestran en el anexo 4, y cuyo nombre comercial es ROYCO 756, la presentación se muestran en la imagen a continuación (Figura 8) [3]. 13 Figura 8.Fluido hidráulico MIL-H-5606. En la sección de cola se realiza una inspección visual de las superficies de control y el fuselaje para reportar posibles daños estructurales, también se efectúa el chequeo de la cantidad de oxígeno del sistema de la aeronave. En caso de encontrarse por debajo de los 1800 psi se debe proceder a realizar el servicio de oxígeno. El nivel de oxígeno se chequea al energizar la aeronave en el indicador de cabina ubicado en el panel lateral izquierdo al lado del asiento del capitán, o directamente en el indicador del reservorio, sin embargo, mediante la segunda opción conlleva más tiempo, porque amerita la remoción el acceso en el compartimiento de cola. Para energizar la aeronave de forma externa se emplea una GPU o start pack (Figura 9), este equipo suministra 28VDC y su uso radica en chequeos operacionales cortos, como operatividad de algunas luces de la aeronave y las superficies de control, el chequeo del nivel de oxigeno, y cualquier operación que requiera que la aeronave se encuentre energizada momentáneamente, esto con el fin de evitar el uso de las baterías innecesariamente lo cual acorta la vida útil de las mismas. Figura 9. Arrancador GPU o start pack. 14 Para la recarga de oxígeno se emplea la Oygen Booster Pump o bomba neumática de oxigeno, este equipo es accionado neumáticamente por un suministro de nitrógeno, el arreglo consta de una botella de oxígeno conectada a la bomba, esta comprimirá el suministro de la botella de oxigeno, impulsando este hacia el reservorio del sistema de oxígeno. Es importante destacar que el riesgo de explosión en esta operación es bastante elevado, por lo tanto se deben tomar ciertas precauciones como, limpiar con alcohol etílico el equipo de llaves, el conector de recarga como se muestra en el panel (ver Figura 10), las manos del operador, y por último alejar cualquier fuente activa o potencial de chispa. Para saber la presión correcta de oxígeno en el panel se encuentra un gráfico del valor de la presión respecto a la temperatura ambiental [2]. Figura 10. Panel de recarga de oxígeno. Capitulo 12-10-35 del AMM J31. El servicio de oxigeno se realiza hasta alcanzar la presión que indica el grafico la cual oscila en 2000 psi, en concordancia con el capítulo 12 del AMM. Para finalizar con el programa de mantenimiento SC se chequea en el interior de la aeronave la condición de los chalecos salvavidas (estos deben encontrarse sellados y vigentes) y las cajas de primeros auxilios; por último, se debe comprobar la presencia de las botellas de oxígeno portátiles y extintores de fuego portátiles, estos últimos deben encontrarse vigentes, de lo contrario deberán ser removidos en la aeronave e intercambiados por otros con fecha vigente. Al terminar la guía de mantenimiento se especifica la siguiente información: cantidad añadida 15 de fluido hidráulico en litros y lubricante de motor en cuartos de galón (QTS), acompañado de discrepancias y observaciones encontradas durante la ejecución del Service Check, por último la certificación del mecánico e inspector. Durante la pasantía en ciertas ocasiones también se dio apoyo como auxiliar durante las operaciones en la plataforma general, en actividades como pruebas operacionales de motores (corridas), chequeo de luces, entre otras. El equipo que se utilizo para el desarrollo de estas actividades fue la unidad de poder en tierra o GPU (Ground Power Unit), se utilizaron dos tipos de GPU que se diferencian por el tipo de corriente que pueden suministrar y el tiempo de trabajo continuo, en la imagen siguiente (Figura 11) se muestra la GPU que tiene la capacidad de suministrar energía eléctrica 28 VDC y 115 VAC permitiendo también 4 horas de uso continuo. Mientras que la GPU tipo plug-in o también conocido como start pack (mostrada anteriormente en la figura 9) suministra electricidad 28 VDC y tiene una capacidad de 1 hora de uso continuo. Figura 11.GPU de generación DC y AC. Otro de los principales equipos usados fue el de remolque o towing, el cual consta de la barra de remolque o towbar, con la versatilidad de acoplar diversos tipos de punta de anclaje (Figura 12), en el caso del J31 se muestra el cabezal en la Figura 13. Por último, el paymover o camión de remolque, es una maquinaria con motor de combustión a gasolina y posee también una transmisión automática de 3 velocidades, con la capacidad de remolcar 16 hasta 20000 libras de peso, su apariencia varia, la más común se muestra a continuación (Figura 14). Capacidad 30000 libras de Cabezales heads o de múltiples tipos de aeronaves Figura 12. Towbar y cabezales. Figura 13. Cabezal o head para remolque de JETSTREAM 31. Figura 14. Tractor utilizado para remolque o towing de aeronaves. 17 En varias oportunidades se reporto corrosión en mutiles zonas de varios modelos de aeronave, estas fueron atacadas y tratadas con ALUMIPREP 33 o fase A y ALODINE 120 (ver anexos 5 y 6 respectivamente), el uso de estos productos debe realizarse con gran cuidado, estos se debe a que los mismos son ácidos, el primero se utiliza para remover y liberar totalmente la corrosión más profunda en la pieza, mientras que el segundo se aplica para sellar los poros previamente tratados, creando una capa protectora que evita la aparición de nueva corrosión, y prepara la superficie para la aplicación de las capas de pintura y el acabado final. A continuación se presentan los pasos para el tratamiento de la corrosión [6] [7]. En primer lugar se prepara la superficie de la pieza a restaurar, removiendo las capas de pintura vieja hasta llegar a la corrosión, luego esta se remueve utilizando una limpiadora neumática, la cual alcanza velocidades de 2500 rpm, esta es accionada por un suministro de 120 psi de aire comprimido entregado por un compresor industrial de 2 HP. Existen limpiadoras y accesorios de diversas formas, en la Figura 15 se muestran las utilizadas, los accesorios de limpieza son discos de material abrasivo, dicho material varía de acuerdo al tipo y estado de corrosión a remover, la cual puede ser leve, moderada, o profunda, y por último de acuerdo al material de la pieza. Figura 15. Limpiadoras neumáticas y accesorios. En la siguiente ilustración (Figura 16) se aprecia el resultado luego de la remoción parcial de la corrosión presente en las bases de las capotas del motor derecho. 18 Figura 16. Limpieza y remoción de corrosión bases de capota del motor. Una vez removida la corrosión y tratada con los productos químicos ALUMIPREP 33 o fase A y ALODINE 120, se procede a aplicar un capa de protector anticorrosivo, normalmente se aplica en forma de aerosol, y tiene la capacidad de prevenir la formación de corrosión, este producto fue aplicado por el equipo de pintura contratado por la OMA para este tipo de trabajos. Comercialmente este producto se conoce como CROMATO DE ZINC, el color puede ser verde, azul, rojo, amarillo o gris, a continuación en la Figura 17 se muestra la presentación de dicho producto [6] [7]. Figura 17.Fondo Anticorrosivo aplicado luego del tratamiento. Otra de las tareas realizadas fue el cambio de cauchos y desarmado de ruedas de tren principal, este trabajo fue realizado en los modelos JETSTREAM 31 y FALCON 20F, cabe 19 destacar que se cambiaron dos ruedas de tren principal en el FALCON 20F, mientras que en el JETSTREAM 31 fueron reemplazados dos cauchos de rueda de tren principal y uno de rueda de nariz. En estos trabajos se participo como auxiliar para la remoción, cambio e instalación de las ruedas. En la Figura 18 se muestra la maquina utilizada para el desarmado de las ruedas, esta consiste en una plataforma que se desplaza verticalmente por la acción de un gato, para la sujeción de la rueda en la máquina se ubican 3 brazos que ejercen presión sobre el neumático para comprimirlo y provocar la expulsión de las tapas de rin. En primer lugar se debe marcar la posición de la válvula de llenado de la rueda para no afectar el balance de la misma, y por consiguiente se removieron los pernos y las respectivas tuercas que arman el rim, para esto se empleo una herramienta con ratchet (trinquete). Luego se inicio con la remoción de la tapa delantera del rim, y después automáticamente la tapa trasera se despego. Figura 18. Máquina para desarmado de ruedas. 20 Una vez lograda la separación de las tapas del rim, se realizo la limpieza de estas con un producto llamado SIMPLE GREEN y una esponja “scotch brite” (ambos mostrados en la Figura 19), posteriormente se limpian el resto de las piezas y componentes expuestos debido a la remoción de la rueda, este es el caso de los bearings o rodamientos, la tuerca principal que asegura la rueda y la tapa o guardapolvo, estos componentes se aprecian en la Figura 20. Figura 19. SIMPLE GREEN y SCOTCH BRITE. Figura 20. Componentes obtenidos luego de retirar la rueda de tren principal del modelo JETSTREAM 31. Bearing delantero y trasero. Por último se removió la grasa vieja presente en el eje y en el asiento de los rodamientos bearings, la grasa que se aplica en estas zonas es AEROSHELL GREASE 22 bajo la especificación militar MIL-PRF-81322F, este lubricante se aplico con la mano, 21 dejando una capa uniforme y abundante. La presentación comercia se muestra en la Figura 21, sus especificaciones se encuentran anexadas al final del informe (anexo 7) [5]. Figura 21. AEROSHELL GREASE 22. MIL-PRF-81322F Para el armado y posterior instalación de la rueda, se inicia solicitando ante el almacén un caucho nuevo por medio del número de parte, para el armado se aplico grasa inerte o vaselina en el talón del caucho, para facilitar la unión de las tapas del rim, así mismo se aplico también vaselina al O-ring que sella la junta entre ambas tapas del conjunto; hecho esto se coloco nuevamente en la maquina, pero en este paso los brazos actuarán sobre las tapas del rim provocando la unión de las mismas, inmediatamente logrado esto se procede a la colocación de los pernos y tuercas del rim (la composición del rim se muestra en la Figura 22), luego se continua el proceso liberando la rueda de la acción de los brazos de la máquina para poder proceder a darle el apriete a los pernos y concretar el armado del rim, dicho torque se encuentra marcado usualmente en el borde del mismo, y también puede ser obtenido por medio del AMM de la aeronave, en este caso para el JETSTREAM 31 el torque es de 25 lb.pie [2]. Figura 22. Composición rim principal. Referencia 32-40-11 AMM JETSTREAM 31. 22 Como último paso previo a la instalación de la rueda se realiza el llenado de la rueda, para el JETSTREAM 31 de acuerdo al AMM capitulo 32-40-13 bloque de páginas 201202, la presión de llenado para las ruedas principales es de 86 ± 2 psi y 44 ± 2 para las ruedas de nariz [2]. Se procedió a la instalación de la rueda, una vez lubricados los bearing´s, se instalo en primer lugar el rodamiento trasero para luego colocar la rueda haciendo pasar las guías de los discos de la unidad freno a través de los asientos del rin, una vez que este ha acoplado con la unidad de freno se coloca el bearing delantero y se coloca la tuerca principal, por medio del AMM referencia 32-10-11 páginas 205 a 210, se conoce que para la instalación de la rueda se debe dar un primer apriete de asentamiento con el cual ambos bearings (Figura 20) acopla con el asiento en el eje de la rueda, dicho valor de torque es de 120 lb.pie, esto operación se realizo con la rueda en movimiento para garantizar que los bearing´s asienten uniformemente, se continua con el apriete final, para lo cual se debe aflojar la tuerca y de igual manera con la rueda en movimiento esta se apretó hasta un valor de 80 lb.pie, para culminar se colocan los tornillos de seguro, los cuales como se muestra en la Figura 23, atraviesan la tuerca principal y el eje central, y por último se instalo el guardapolvo o tapa asegurado por cuatro tornillos [2]. Figura 23. Componentes para la instalación de la rueda principal. Detalle tornillo de seguro. 23 Para a limpieza y lubricación del mecanismo de seguro la puerta principal se inicio con la remoción de los escalones y se prosiguió retirar el lubricante viejo presente en el mecanismo. En la Figura 24 se muestra el mecanismo interno de la puerta y los puntos de lubricación, la ilustración también muestra el tipo de lubricante y el modo de aplicación, en el anexo 8, lo cual en su mayoría se efectuó con la mano, este mecanismo asegura la puerta principal atravesando 6 pasadores dentro del marco de la puerta. De acuerdo al capítulo 12 del manual de mantenimiento de la aeronave, el lubricante a utilizar es grasa AEROSHELL 22 o su equivalente, el segundo lubricante a utilizar es NICKEL ANTI-SEIZE LUBRICANT (ver anexo 9). Esta también posee un sello el cual requiere de la aplicación de grasa inerte para evitar la fractura del mismo, esta fue aplicada uniformemente con la mano creando una capa gruesa para eliminar la resequedad [5]. Figura 24. Puntos y modo de aplicación de lubricantes del mecanismo interno de la puerta principal. El PRC 1422 es un producto usualmente utilizado como sellante de las juntas de los tanques de combustible, sin embargo, también se utiliza para sellar y proteger todo tipo de componente contenido en una carcasa, por ejemplo las luces estroboscópicas, que puedan encontrarse expuestos a inmersión o ingreso de agua y humedad, estos componentes 24 pueden ser, luces de taxeo, carenados removibles del radome y compartimiento de aviónica, a demás de juntas de carenados en zonas donde no es permisible el ingreso y formación de humedad, también aplica para sellar juntas para evitar fugas de fluido, como es el caso del strut o leg de los trenes de aterrizaje para eliminar cualquier fuga potencial de nitrógeno por ejemplo, y sellado de juntas en general. La presentación comercial del mismo se muestra a continuación en la Figura 25. Figura 25. Presentación comercial PRC 1422. [8] [9] Es un producto que consta de dos (2) partes, una llamada base o parte A, y el catalizador o parte B, el primero es el material sellante propiamente, mientras que el segundo es un aditivo encargado de acelerar el proceso de secado del producto, de acuerdo a la proporción de este catalizador dicho proceso durará poco o mucho tiempo, es importante destacar que la dosificación es de 10:1 (diez a uno), es decir, por cada 10 proporciones que se utilicen de la base, se aplicara una del catalizador, esta dosificación se mezcla y aplica con una paleta de madera preferiblemente, el mezclado se realiza hasta obtener un producto homogéneo, el cual usualmente adquiere una coloración gris, cuya tonalidad varía de acuerdo a la cantidad de catalizador empleada, el aspecto más importante a tener en cuenta es que de la cantidad de catalizador utilizado en la mezcla será de acuerdo a las necesidades y límites de tiempo que se tenga para completar el trabajo, es decir, si se necesita que la pieza o componente esté sellado para el día siguiente a la aplicación del PRC 1422, se debe emplear abundante catalizador (dosificación 10:3 por ejemplo), de lo contrario el proceso de secado duraría aproximadamente 32 horas en una atmósfera estándar. En los anexo 10 y 11 son presentadas las propiedades químicas del producto, 25 destacando que es un material no volátil, y de olor muy peculiar. A continuación en la Figura 26 se muestra la aplicación de PRC 1422 al radome de un LEARJET 31 [8] [9]. Figura 26.Aplicaciön de PRC 1422 a radome de LEARJET 31. Para estilizar la aplicación del PRC 1422 se utiliza cinta adhesiva, y para el acabado final se aplica agua jabonosa para el moldeado del material, esto último se realiza con el dedo índice de la mano. 26 CAPITULO III 3. Resolución de Casos 3.1 INTRODUCCIÓN En los motores de reacción tipo Turboprop la pérdida de potencia es una situación que atenta contra la integridad de la maquia, dicha situación tiene mayor impacto en los motores de un solo eje, como el HONEYWELL GARRETT TPE331-10, el cual por su condición de vulnerabilidad incluye un sistema de protección que embandera la hélice automáticamente sin necesidad que intervenga el piloto. En esta posición la hélice no arrastrara o accionara el motor, evitando que este reciba cargas de torsión que puedan llegar a dañar el delicado sistema interno de transmisión mecánica del mismo. El sistema es llamado Negative torque sensing o NTS, dicho sistema sensa la pérdida de potencia por medio de la presión hidráulica proveniente del gobernador de la hélice. A continuación se procederá a comprobar la operatividad de dicho sistema por medio de la simulación en tierra de un escenario de pérdida de potencia. 27 3.2 PLANTEAMIENTO DEL PROBLEMA La pérdida de potencia en los motores de reacción tipo Turboprop implica una carga de arrastre mecánico producido por la hélice, la cual es accionada por el aire de impacto que se genera por el movimiento de la aeronave, esto afecta negativamente a la maquina, generando grandes cargas y esfuerzos que se imponen sobre el eje del motor, caso particular del HONEYWELL GARRETT modelo TPE331-10, el cual a diferencia de otros modelos, posee un único eje sobre el cual actúan las cargas conjuntas de las etapas de compresor, las etapas de turbina, y el accionamiento de la caja de accesorios. Aunado a esto se agrega la carga que la hélice impone sobre el motor en caso de que este pierda la totalidad o parte de la potencia durante el vuelo, en conclusión el eje del motor debe ser protegido con el fin de alargar su vida útil, debido a que es un componente vital en el funcionamiento de la maquina. Por tal motivo el fabricante del motor incluye en la maquina un sistema de protección, con el cual se reduce y limita la carga de la hélice sobre el motor en caso de una pérdida de potencia, dicho sistema es denominado Sistema Sensor de Torque Negativo NTS (Negative Torque Sensing System). Debido a la importancia de este sistema es necesario monitorear y asegurar su correcto funcionamiento, realizando prácticas de mantenimiento en las que se simule una situación similar a la pérdida de potencia en el motor. 28 3.3 OBJETIVOS GENERALES Comprobar la operatividad del sistema sensor de torque negativo NTS (Negative Torque Sensing) instalado en el motor HONEYWELL GARRETT TPE331-10 perteneciente a la aeronave JETSTREAM 31. 3.4 OBJETIVOS ESPECÍFICOS • Comprender funcionamiento del Sistema Sensor de Torque Negativo NTS. Capitulo • Comprender el funcionamiento y principios de operación de una hélice de velocidad constante y sus componentes. • Adquirir conocimiento práctico sobre el modelo HONEYWELL GARRETT TPE331-10. 29 3.5 JUSTIFICACIÓN En la industria de la aviación la seguridad es el tema más importante que se maneja, garantizar la integridad física de las personas a bordo, y de la aeronave en caso de la aparición algún incidente durante cualquier fase de vuelo. Por tal motivo todo fabricante de aeronaves dota su máquina con sistemas de seguridad para responder ante cualquier eventualidad, en el caso del motor HONEYWELL GARRETT TPE331-12 se encuentra presente un sistema que mantiene la integridad mecánica de la planta motriz en caso de una pérdida en potencia de la misma; llamado sistema NTS, el cual se encarga de proteger las piezas internas del motor, el cual en caso de pérdida de potencia experimentara un arrastre que afectará negativamente al mismo. Con base en esta información es necesario comprobar que el sistema NTS se encuentra operativamente bien y listo para actuar en el momento que se le necesite. 30 3.6 ALCANCE Y LIMITACIONES Se determinará el método más eficiente para lograr realizar el chequeo funcional del sistema NTS. 31 3.7 BASES TEÓRICAS Hélice: es un medio para propulsar una aeronave, que posee palas sobre un eje accionado por motor, y que cuando gira produce por su acción sobre el aire, un empuje aproximadamente perpendicular a su plano de rotación. Incluye componentes para control, normalmente suministrados por su fabricante, pero no incluye los rotores principales y auxiliares o planos aerodinámicos giratorios de los motores. La hélice perteneciente al motor trabajado se muestra en el anexo 12. Válvula: es un mecanismo de control que regula el flujo y la comunicación entre dos partes o zonas de una maquina, sistema. Hélice embanderada: posición que adopta la hélice una vez que se detecta la pérdida de potencia del motor. En esta posición, la cual se encuentra después del ángulo de paso máximo, las palas de la hélice ofrecen la mínima resistencia al avance de de la aeronave, con lo cual se reduce la resistencia aerodinámica, y la carga por arrastre sobre el motor. Caja de accesorios: es un conjunto de engranajes que reciben potencia mecánica directamente del motor, la cual es manipulada y adaptada para el accionamiento de componentes como el generador de corriente, bomba del sistema hidráulico, bomba de combustible. Su ubicación se encuentra en la parte inferior-delantera del motor. Circuit breaker: es un dispositivo eléctrico capaz de interrumpir o abrir un circuito eléctrico cuando la intensidad de la corriente eléctrica que por él circula excede de un determinado valor, o en caso de producirse un cortocircuito. NTS valve (válvula del NTS): este componente tiene como función accionar la válvula de embaderanamiento. Una vez detectado que la hélice arrastra al motor debido a la pérdida de potencia, el sensor de torque negativo por medio de un resorte cargado dispara la válvula 32 del NTS, la cual se cierra y provoca un incremento de presión hidráulica que actúa sobre la válvula de embanderamiento. En el anexo 13 se muestra la composición y ubicación. Feathering valve (vapula de embanderamiento de la hélice): es accionada hidráulicamente por la válvula del NTS. Esta responde a la señal de cierre de la válvula antes mencionada, y realiza dos acciones simultáneas, bloquea el flujo de fluido hidráulico hacia el mecanismo de control de paso de la hélice, y descargar la presión en el cilindro de la hélice, con lo cual permite la acción del resorte cargado desplazando las palas hacia la posición de de bandera. Unfeathering pump (bomba desembaderamiento): es una bomba hidráulica accionada eléctricamente, la cual tiene por función sacar la hélice de la posición de bandera, presurizando la cámara interna y actuando sobre el pistón de control de paso de la hélice. Torque load assembly: es el sistema encargado de accionar la válvula del NTS, por medio de la precarga de mecanismo de engranajes internos (mostrado en la figura), el cual recibe información de pérdida de potencia desde el sensor del NTS provocando el cierre de la válvula de control del NTS accionada por el movimiento lineal de los engranajes, por consiguiente se inicia el embanderamiento de la hélice. En el anexo 14 se muestra la composición y ubicación de este componente. 33 3.8 METODOLOGIA Los componentes del sistema NTS se encuentran ubicados en la parte intermedia del motor, próximos a la caja de accesorios. El sistema está compuesto por los siguientes componentes: Torque load assembly, Feathering valve, NTS valve. A continuación se definirá el procedimiento para realizar la prueba funcional del sistema NTS del motor modelo HONEYWELL GARRETT TPE331-10, extraído del manual de mantenimiento del motor, referencia 72-00-00 pagina 502A y 502B. [1] Se solicita ante el departamento de almacén la versión física de la referencia de manual antes mencionada, y por consiguiente se hace la solicitud del equipo y herramientas para realizar el chuequeo operacional. Luego como medida de seguridad se debe colocar en la cabina de mando un aviso de advertencia indicando que no deben ser operados los controles del motor durante las pruebas del NTS. A demás de este aviso, deben ser desactivados por seguridad, los siguientes circuits breakers: START/IGN, UNFEATHER PUMPS, PROP CONT. Se debe ubicar la palanca de potencia del motor por encima de la posición de flight idle, dependiendo de cual motor se desee inspeccionar primero, será la izquierda o la derecha. Continuando en la cabina de mando, se procede a cortocircuitar los terminales L1 y L2 en el bloque T2AY, para esto se deberá remover el panel del mamparo delantero de la aeronave. Se procede a la remoción de las cubiertas o capotas del motor E5 y E6, las cuales se muestran en el anexo 15. Luego en el motor, se desconecta el conector de entrada de corriente en la unidad de ignición. Por último se conecta una lámpara de prueba en el conector de la unidad previamente retirado. 34 Con una manguera se establece una conexión entre el puerto de prueba BETA y la conexión T ubicado en la línea hidráulica entre el gobernador de la hélice y el NTS. La conexión T es un punto de prueba establecido por el fabricante. En la zona intermedia de la manguera se instala un manómetro de 200 psi. Se energiza la aeronave por medio de una fuente externa, la cual puede ser el miniarrancador (start pack), o la GPU, en esta ocasión se empleo la primera fuente mencionada. (Ambas se presentaron en secciones anteriores del presente informe). Llegado a este punto se opera la bomba de desembanderamiento (unfeather pump), con lo cual se obtendrá una pérdida de 50 psi, para luego manteniéndose en 150 psi, debido al movimiento del pistón de control de paso de la hélice. Inmediatamente a esta acción, se gira la hélice en el sentido de giro de las agujas de reloj llevando rápidamente de un giro lento al más rápido que se le pueda inducir manualmente, al cabo de unos segundos se libera la hélice dejando que se detenga por inercia. Durante el giro de la hélice se mantiene monitoreado el manómetro, en el cual se debe presenta una fluctuación en la indicación de aproximadamente 75 psi, al finalizar el movimiento de la hélice la indicación debe mantenerse aun en 150 psi. Al finalizar este paso, se debe detener la unfeather pump. Antes de desenergizar la aeronave se observa que la lámpara de prueba se encuentre encendida, para finalizar se remueve la misma, y se retira del bloque de T2AY el arreglo en cortocircuito. En el motor se reconecta el conector de la unidad de ignición, y se procede a realizar el desmontaje de la conexión entre la válvula de NTS y el puerto BETA, se realiza la limpieza de la zona y se chequea por condición las conexiones removidas, se despeja de herramientas el área en donde se trabajo y por último, se colocan nuevamente las capotas del motor. Para terminar, se quitan los avisos de advertencia colocados en la cabina y se arman nuevamente los breakers desactivados al principio. Nuevamente se limpia la zona y se retira cualquier herramienta u objeto que no pertenezca a la misma. 35 3.9 DESARROLLO En compañía del tutor empresarial, se procedió a realizar el chequeo operacional del sistema de seguridad NTS de los motores HONEYWELL GARRETT TPE331-10, el procedimiento utilizado para el chequeo fue extraído del capítulo 72 sección 10 del manual de mantenimiento del motor. El procedimiento es el mismo para ambos motores, esta vez se inicio con el motor izquierdo de la aeronave. Para el inicio de la operación se procedió con los pasos preliminares, primero se aseguro el área de trabajo estableciendo la señalización y aviso de no manipular los controles de motor, otra medida de seguridad tomada fue la desactivación de los breakers: START/IGN, UNFEATHER PUMPS, PROP CONT. Con esta acción se anula cualquier intento de encendido involuntario, por otra parte también se inhibe cualquier control sobre la hélice que involuntariamente interfiera con las pruebas operacionales del sistema NTS. Siguiendo con lo establecido en el AMM se realizo el cortocircuito de bloque de los terminales L1 y L4, y R1 y R4, utilizando cables de auxiliares con punta caimán, este arreglo se instala para proteger las computadoras de la aeronave, como por ejemplo la SRL (Single Red Line); también se desconecto la caja de ignición o unidad de ignición para proteger a la misma, y utilizo el conector para energizar la lámpara de prueba. Para poder tener acceso a los componentes del sistema NTS se removieron las capotas E5 y E6 del motor, estas capotas pertenecen a la zona caliente del motor. Para protegerla contra ralladuras y daños estas se ubican en bancos de custodia. Se continúo con la remoción de la tapa que protege el puerto de prueba del mecanismo BETA, este puerto se conectara con el punto de prueba del sistema beta, el cual se encuentra en el puerto libre de la conexión (fitting) T que comunica el gobernador de la hélice y el cuerpo del NTS. En este puerto se conecto el manómetro de 200 psi, y una manguera o línea auxiliar se conecta entre los puertos de la NTS y el mecanismo BETA, la utilización de un manómetro de 200 psi se debe a que con dicha capacidad será más sensible a los cambios de presión positiva entre el gobernador y la NTS, la ubicación del manómetro en esta zona es debido a que la 36 NTS trabaja en conjunto con el gobernador de la hélice, siendo la NTS la que sensa la perdida de presión positiva proveniente del gobernador. Se continúo colocando la palanca de potencia, del motor izquierdo en este caso, en la posición flight idle, posición de mínimo o ralentí para vuelo, en esta posición automáticamente la válvula de cierre del sistema NTS (NTS lockout vale) se cierra e inmediatamente se acciona de acuerdo a la posición de la palanca de potencia, es decir, por encima de fight idle se cierra para activar el sistema, y por debajo de esta posición se abre creando un bypass sobre el NTS, teniendo en cuenta que en tierra el NTS no tiene acción para embanderar a hélice. Esta válvula intercomunica el sistema NTS con el gobernador de la hélice, preparando el sistema para la puesta en bandera de la hélice, en este caso debe estar cerrada para que pueda restablecerse la posición inicial del gobernador de la hélice automáticamente al terminar la prueba del NTS. Como información adicional, el gobernador de la hélice es un componente que durante las operaciones en tierra se inhibe, por medio de un mecanismo de bypass, con lo cual el control de paso (propeller pitch control) de la hélice se encarga del accionamiento de las palas. Del mismo modo, durante el vuelo el control de paso lo realiza el gobernador de la hélice, el cual en comunicación con la NTS sensa cualquier cambio de presión hidráulica que indique a presencia de torque negativo sobre el motor. Esta operación de intercambio de control se efectúa automáticamente al posicionar la palanca de acuerdo a la fase de vuelo en que se encuentre la aeronave. Continuando con la práctica, la aeronave se energizo con la planta externa pequeña tipo start pack, la cual suministro energía eléctrica a aproximadamente 26.5 VDC, esto se debe posiblemente a que la misma no poseía la totalidad la carga en el momento en que se utilizo para el chequeo del NTS, sin embargo, ese voltaje fue suficiente para operar la bomba de desembanderamiento, la cual es una bomba hidráulica accionada por un motor eléctrico. La bomba movió parcialmente las palas desde la posición de bandera hacia un 37 paso bajo, se comprobó la caída de presión en el manómetro a un valor de 148 psi aproximadamente, hasta este punto se cumplía lo establecido en el procedimiento. Durante el desplazamiento de las palas hacia la posición de paso bajo, se procedió a girar la hélice en el sentido de giro de las agujas del reloj como lo establece el manual de mantenimiento, por unos segundos a baja velocidad, y luego rápidamente se cambio a mayor velocidad por un período de tiempo más largo; como lo establece el manual, se libero del giro a hélice hasta que se detuvo por acción de su inercia, simultáneamente se monitoreaba la indicación del manómetro, se encontró que apegado a lo establecido en el manual, ocurrió una fluctuación en la indicación, la cual fue desde 148 psi hasta aproximadamente 78 psi, la indicación final fue de 146 psi, la pérdida de 2 psi puede deberse a fugas en las conexiones de arreglo, puesto que se encontró presencia de fluido en el conector T. Para culminar con esta etapa del chequeo se detuvo a bomba de desembanderamiento. La lámpara de prueba como era de esperarse se mantuvo encendida durante toda la práctica hasta que se detuvieron las bombas de desembanderamiento. El chequeo finalizo satisfactoriamente, donde la información arrojada por el sistema fue aproximadamente igual a la que indica el manual para esta prueba funcional. Se comprobó la acción de la válvula del NTS accionando la válvula de embanderamiento, a través de la fluctuación el indicación del manómetro, lo cual indica que hubo un movimiento en retroceso de las palas producto del intento descarga de presión hidráulica en la cámara de acción del cilindro, permitiendo la intervención del resorte cargado, sin embargo la acción de las bombas de desembanderamiento reposicionaron las palas haciendo que volvieran al desplazamiento de desembanderamiento. Por último se procedió a la remoción del arreglo utilizado, y a la limpieza de la zona. Se cuido mucho el orden, evitando dejar algún objeto extraño o herramienta dentro del motor, a demás de verificar la reinstalación del fitting T y la correcta colocación de la tapa del puerto de prueba de la varilla BETA. Dentro de la cabina una vez terminado la prueba del sistema NTS en el motor derecho, se activaron los circuits breakers deshabilitados, se removieron las tarjetas de advertencia y se reordeno el bloque de terminales al principio cortocircuitado. 38 En el motor derecho, como se esperaba, se confirmo la operatividad del sistema NTS, la única diferencia fueron las indicaciones mostradas por el manómetro regulador, se trataron de corregir las fugas que se presentaron durante a prueba del motor izquierdo, sin embargo esta persistieron, alterando un poco los resultados, aunque estos se mantuvieron en el orden correcto, la caída de presión inicial fue hasta 147 psi, y la fluctuación mostro una mínima de 76 psi y retorno a 147 psi aproximadamente; con esto se comprueba la operatividad del sistema de seguridad en ambos motores, con lo que se concluye satisfactoriamente el caso. Como antes fue mencionado, durante la ejecución de la prueba operacional del sistema, se estuvo en presencia y con la asistencia del tutor empresarial. 39 CONCLUSIONES Las pruebas operacionales de los sistemas y mecanismo están entre las actividades más importantes del mantenimiento en la industria de la aviación. Esta afirmación se base en el hecho de que los resultados obtenidos en las pruebas operacionales determinarán si el equipo, sistema, o mecanismo, está apto para ser equipado en la aeronave, y si cumple los requerimientos para ser utilizado en la aeronave o sea si está aeronavegable. Este claramente suele ser más riguroso en el caso de sistemas de seguridad como el NTS, teniendo en cuenta que la seguridad y confiabilidad es lo primero en la aviación. Por otra parte, el sistema NTS es un mecanismo hidromecánico que protege el motor contra el arrastre de la hélice motivado por la pérdida de potencia de la planta motriz, este es dependiente de un componente muy importante de toda hélice, como lo es el gobernador de la hélice. Este sistema está equipado en una hélice de tipo velocidad constante, la cual es un tipo de hélice de paso variable capaz de mantener la velocidad de rotación constante variando el paso de las palas. Otro componente de alta relevancia es la bomba de desembanderamiento, con la cual se restaura la posición de la hélice luego de ser puesta en posición de bandera. Se realizaron las pruebas operacionales del sistema NTS siguiendo los procedimientos indicados en este informe a la aeronave J31 de siglas YV537T y se obtuvo como resultado que el sistema NTS efectuaba su protección en forma correcta. Esto fue sustentado por los valores de presión hidráulica obtenidos durante la aplicación de torque negativo al motor de forma manual, tal y como lo establece el manual de mantenimiento, donde el rango de presión se ubica entre 75 y 150 psi, y el arrojado por el sistema fue en el orden de 76 a 148 psi, es decir, el sistema opera en el rango correcto. Se efectuaron actividades de mantenimiento correctivo y preventivo a las aeronaves JETSTREAM 31, Cessna CITATION II, LEARJET 31 y DASSAULT FALCON 20F. 40 RECOMENDACIONES Coordinar con las autoridades del aeropuerto para que los horarios extendidos de trabajo no repercutan con el desarrollo de las actividades en la semana de trabajo. 41 FUENTES DE INFORMACIÓN Gerencia GeneraL AVIATECH´S, «MAnual de Operaciones (MPO) de la Empresa,» 1] de Sección III, Barcelona, Manual de Operaciones, 2013, pp. 2-3. British Aerospace BAE, «Manual de mantenimiento,» de Manual de mantenimiento, 2] U.K, BAE SYSTEMS CORPORATION, 2004, pp. Capitulo 6, 23. Capitulo 12, 303328. Capitulo 32, 04-404.. ROYCO 756 LUBRICANT, «qclubricants.com,» 17 junio 2013. [En línea]. 3] Available: http://www.qclubricants.com/msds/ROYCO756.pdf. [Último acceso: 10 mayo 2014]. CASTROL BP, «msdspds.com,» 30 julio 2013. [En línea]. Available: 4] http://msdspds.bp.com/ussds/amersdsf.nsf/Files/546C46D8CCBEFEEA80257BB90052 867C/$File/220867BP%20Turbo%20Oil%202380.pdf. [Último acceso: 10 mayo 2014]. SHELL AVIATION, «epc.shell.com,» 6 septiembre 2009. [En línea]. Available: 5] http://www.epc.shell.com/Docs/GSAP_msds_00044851.PDF. [Último acceso: 10 mayo 2014]. HENKEL CORPORATION, «Hybrids.cms.henkel.com,» 7 enero 2013. [En línea]. 6] Available: http://hybris.cms.henkel.com/henkel/msdspdf?country=US&language=EN&matnr=594 418. [Último acceso: 10 MAYO 2014]. HENKEL CORPORATION, «CHEMICAL-SUPERMARKET.COM,» 25 Octubre 7] 2005. [En línea]. Available: http://www.chemical- supermarket.com/files/Henkel%20Alodine%20Conversion%20Coatings/Alumiprep%20 33,%20MSDS.pdf. [Último acceso: 10 mayo 2014]. PPG INDUSTRIES, «Chemcenters.com,» 24 enero 2003. [En línea]. Available: 8] http://www.chemcenters.com/images/MSDS/PR-1422/PR-1422-B12%20PART%20A.pdf. [Último acceso: 10 mayo 2014]. PPG INDUSTRIES, «www.chemcenters.com,» 24 enero 2003. [En línea]. Available: 42 9] http://www.chemcenters.com/images/MSDS/PR-1422/PR-1422-B12%20PART%20B.pdf. [Último acceso: 10 mayo 2014]. INSTITUTO NACIONAL DE AERONAUTICA CIVIl, «INAC.gob.ve,» 11 10 Diciembre 2008. [En línea]. Available: ] http://www.inac.gob.ve/art/template3/dbec4RAV_1_GOE_5898.pdf. [Último acceso: 25 abril 2014]. 43 ANEXOS ANEXO 2. Estaciones y Accesos del fuselaje JETSTREAM 31 [2]. ANEXO 3. Especificaciones TURBO OIL 2380 [4]. 44 ANEXO 4. Especificaciones ROYCO 756 [3]. ANEXO 5. Especificaciones ALUMIPREP 33 [6] ANEXO 6. Especificaciones ALODINE 120 [7]. 45 ANEXO 7. Especificaciones GRASA AEROSHELL 22 [5]. ANEXO 8. Modos de aplicación y tipos de lubricantes [2]. ANEXO 8. Modos de aplicación y tipos de lubricantes. 46 ANEXO 10. Especificaciones PRC 1422 PARTE A Y PARTE B [8] [9]. ANEXO 11. LPS I [8]. 47 ANEXO 12. Hélice McCauley equipada en HONEYWELL GARRETT TPE331-10 ANEXO 13. Válvula NTS HONEYWELL GARRETT TPE331-10. 48 ANEXO 14. Torque load assembly NTS HONEYWELL GARRETT TPE331-10. ANEXO 15. Capotes y accesos HONEYWELL GARRETT TPE331-10. 49 GLOSARIO DE TERMINOS Aeronave: toda máquina que pueda sustentarse en le atmosfera por reacciones del mismo contra la superficie de la tierra y que sea apta para transportar personas o cosas [10]. Aeronavegabilidad: cualidad que indica que la aeronave y sus componentes coinciden con lo especificado en su certificado tipo, y que se encuentra en condiciones seguras de operación [10]. Booster Pump (bomba reforzadora neumática): equipo accionado neumáticamente que es utilizado para impulsar fluidos contenidos, como nitrógeno y oxigeno, existen dos tipos principales, la bomba de suministro de gas inerte, y la bomba de suministro de oxigeno, la primera es utilizada para realizar precargas neumáticas a los acumuladores hidráulicos de la aeronave, carga de actuadores oleohidráulicos, entre otras; mientras que la bomba de oxigeno, es utilizada para cargar el sistema de oxigeno de la aeronave. El equipo se muestra a continuación Figura 27. Figura 27. Booster pump. Izquierda, Bomba de oxigeno. Derecha, Bomba de nitrógeno. Calle de rodaje: vía definida en un aeródromo terrestre, establecida para el rodaje de aeronaves y destinada a proporcionar enlace entre una y otra parte del aeródromo [10]. Ground power unit (GPU) o unidad de suministro de energía eléctrica en tierra: es un vehículo capaz de producir y suministrar energía eléctrica a una aeronave de forma externa. Este equipo tiene la capacidad de suministrar a aeronaves de cualquier categoría, energía 50 eléctrica tanto continua (VDC) como alterna (VAC), en operación continua. En la Imagen a continuación se muestra el modelo utilizado durante las pasantías. Figura 11 .GPU de generación DC y AC. Manómetro: es un instrumento de medición utilizado para determinar la presión de fluidos tanto compresibles como incompresibles (líquidos y de gases). Mantenimiento: es la realización de tareas requeridas para asegurar el mantenimiento de la aeronavegabilidad de un producto aeronáutico [10]. Mantenimiento en línea: comprende operaciones de mantenimiento sencillas antes del vuelo, para asegurar la condición de aeronavegabilidad de la aeronave [10]. Mantenimiento preventivo: son operaciones simples o menores de preservación y servicio, así como el reemplazo de componentes que no incluyan operaciones de desensamblado complejas [10]. Organización de Mantenimiento Aeronáutico (OMA): es un organismo de mantenimiento reconocido por el Instituto Nacional de Aviación Civil, para efectuar cualquiera de las acciones de mantenimiento u otras inspecciones requeridas, mantenimiento preventivo, reconstrucción o alteraciones de aeronaves o partes de las mismas, que actúa bajo la supervisión reconocida por la autoridad aeronáutica [10]. 51 Paymover (tow tractor) o tractor de remolque: es el vehículo utilizado para realizar el procedimiento de remolque de una aeronave desde la puerta de embarque, hasta la calle de rodaje. Plataforma general: área definida, en un aeródromo terrestre, destinada a dar cabida a las aeronaves para los fines de embarque o desembarque de pasajeros, correo o carga, abastecimiento de combustible, estacionamiento o mantenimiento [10]. Regulaciones aeronáuticas venezolanas (RAV): es el conjunto normativo conformado por reglas, preceptos, requisitos, métodos y procedimientos de ámbito técnico operacional, emitido por la Autoridad Aeronáutica Nacional a través de una Providencia Administrativa, las cuales son de cumplimiento obligatorio para la comunidad en general [10]. Rodaje: movimiento autopropulsado de una aeronave sobre la superficie de un aeródromo, excluidos el despegue y el aterrizaje [10]. Técnico en mantenimiento de aeronaves (TMA): es una persona que posee una Licencia de Mantenimiento de Aeronaves, con dicha titulación el individuo se encuentra habilitado para trabajar en Mantenimiento de Aeronaves, son los encargados de inspeccionar y realizar o supervisar el mantenimiento, mantenimiento preventivo, y alteración de los sistemas de las aeronaves [10]. Towbar o barra de remolque: medio utilizado para enlazar la aeronave con el tractor de remolque, usualmente se conecta a algún punto específico del tren de aterrizaje de nariz y el otro extremo al anclaje del tractor. 52