Se ha estudiado la influencia del tratamiento mecánico en un

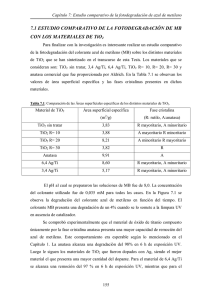

Anuncio

8º CONGRESO IBEROAMERICANO DE INGENIERÍA MECÁNICA Cusco, 23 al 25 de Octubre de 2007 ESTUDIO DE LAS TRANSICIOINES DE FASE DEL TiO2 POR APORTACIÓN DE ENERGÍA MECÁNICA M.J. Diánez1, J. M. Criado1*, L.A. Pérez-Maqueda1, J. Subrt2 y E. Donoso3 1 Instituto de Ciencia de Materiales de Sevilla, Centro Mixto Universidad de Sevilla-C.S.I.C., Avda. Américo Vespucio 49, 41018 Sevilla (España); 2 Instituto de Química Inorgánica de la Academia de Ciencias Checa, 25068 Rez (República Checa); 3 Departamento de Ciencia de los Materiales, Facultad de Ciencias Físicas y Matemáticas de la Universidad de Chile, Casilla 2777, Santiago (Chile) * e-mail: [email protected] RESUMEN Se ha estudiado la influencia del tratamiento mecánico en un molino planetario de bolas de alta energía de molienda bajo presiones de 6 bares de oxígeno o nitrógeno en las modificaciones texturales y estructurales de la anatasa. Se ha observado que el tratamiento mecánico conduce a la transformación de la anatasa en rutilo a través de la formación de una fase de alta presión de estructura columbita. El hecho de que la transición de fase no se vea afectada por la presión de oxígeno demuestra que el mecanismo de transición de fase no es controlado por la reducción superficial de la anatasa, creando vacantes de oxígeno y Ti3+. El estudio de la evolución del tamaño del cristal de las distintas fases formadas en función del tiempo de molienda ha llevado a proponer un mecanismo que considera que la transición de fase es controlada por las microtensiones generadas durante la nucleación de la columbita. El uso de carbamato amónico como aditivo en la molienda de la anatasa inhibe las transiciones de fase. Se ha propuesto un mecanismo que explica este comportamiento. PALABRAS CLAVE: TiO2, molienda, transiciones de fase Código 1683 INTRODUCCIÓN El TiO2 existe en la naturaleza en las fases cristalinas brookita, anatasa y rutilo. Además de estas fases se han sintetizado otras al someter el óxido a presiones elevadas [1] entre las que se encuentran la columbita (TiO2-II), de estructura tipo α-PbO2, sintetizada a presiones de 4-10 GPa [2] ; la baddeleyita, de estructura tipo ZrO2, que se obtiene bajo compresiones superiores a los 20 GPa [3] y, muy recientemente, se ha obtenido una nueva fase de estructura cúbica denominada cotunnita y que es el óxido de mayor dureza hasta ahora conocido [4] al comprimir el óxido de titanio a presiones superiores a 60 GPa. El estudio de las fases anatasa y rutilo es el que ha merecido mas atención en la bibliografía debido a su uso como pigmentos, soportes de catalizadores y como fotocatalizadores para la eliminación de la contaminación ambiental debido a su fuerte absorción en la región ultravioleta [5]. Desde que Asahi y colab. [6] propusieron que la sustitución de una pequeña fracción nitrógeno en el subretículo aniónico del óxido de titanio para formar el compuesto TiO2-xNx desplaza la banda de absorción de la luz a la región visible se han publicado numerosos trabajos dirigidos a intentar la síntesis de compuestos de este tipo tanto por tratamientos térmicos en atmósfera de amoniaco gaseoso [7] como por tratamiento mecánico del TiO2 en molinos de alta energía de molienda usando aditivos susceptibles de producir amoniaco durante el proceso de molienda [8]. No obstante, es necesario resaltar que aunque en ocasiones se ha reportado un aumento de la actividad catalítica como consecuencia de este tratamiento no ser ha demostrado si el nitrógeno retenido por el óxido está sustituido directamente en el subretículo aniónico o bien como radicales adsorbidos. Durante la molienda de la anatasa a temperatura ambiente se ha observado su transformación a rutilo directamente [9] o a través de la formación de columbita como fase intermedia [10,11]. El objetivo de este trabajo es estudiar la influencia de la presión de oxígeno o de un gas inerte transformaciones texturales y estructurales experimentados durante la molienda de una muestra de anatasa. No existen antecedentes previos en la bibliografía debido a que no se encuentran disponibles en el mercado molinos planetarios que permitan trabajar en estas condiciones. Se ha empleado un molino modificado por nosotros de modo que permite utilizar presiones elevadas del gas seleccionado mientras que el jarro de molienda está permanentemente conectado al cilindro de almacenamiento de gases durante el funcionamiento del molino. Por otra parte, se estudiará la influencia del carbamato amónico en las transformaciones de fase durante la molienda de la anatasa. El carbamato amónico suministra amoniaco durante el tratamiento mecánico y permitirá estudiar las interacciones de este con el óxido. Este estudio es preliminar a la investigación de las propiedades de estos materiales como fotocatalizadores actualmente en curso. MATERIALES Y MÉTODO EXPERIMENTAL Se han utilizado TiO2 Aldrich constituida por Anatasa como única fase, y carbamato amónico Aldrich. La superficie específica B.E.T. se ha medido mediante un equipo Micromeritics, modelo ASAPS 2010. Se ha empleado un molino planetario de bolas FRITSCH, modelo Pulverisette 7, con jarros de molienda de 45 ml de capacidad y 40 mm de diámetro interior con una carga de 7 bolas de 15 mm de diámetro y una velocidad de rotación de 700 rpm. La razón peso de bolas/peso de polvos fue en todos los casos próxima a 20. El molino ha sido modificado incorporándole una válvula rotativa que permite trabajar en atmósfera de gases a presiones de hasta 10 bares mientras el molino permanece permanentemente conectado al cilindro de almacenamiento de gases. Los diagramas de difracción de rayos X se han registrado en un difractómetro PHILIPS X’pert Pro equipado con un detector X’celerator. Se ha utilizado radiación Cu Kα y filtro de níquel operando a un voltaje de 40kV y una intensidad de 40 mA. Los porcentajes de anatasa, rutilo y la fase de alta presión con estructura tipo α-PbO2 (TiO2-II) se han determinado a partir de las intensidades de los picos de difracción de rayos X de máxima intensidad correspondientes a los planos (110) del rutilo, (101) de la anatasa y (111) de la fase TiO2-II, respectivamente. La fracción de las diferentes fases en función del tiempo de molienda se han determinado a partir de las siguientes ecuaciones, obtenidas a partir del cálculo de las intensidades relativas por métodos directos [12]: XA = XR = 1 1 1 + [1.350 I R + 1.656 I HP ] IA 1 1 1 + [0.741 I A + 1.226 I HP ] IR ± 3% ± 5% (1) (2) X HP = 1 1+ 1 I HP [0.604 I A + 0.815 I R ] ± 5% (3), siendo XA, XR y XHP las fracciones en peso de las fases anatasa, rutilo y alta presión, respectivamente, del TiO2. IA representa la intensidad del pico (101) de la anatasa, registrado a un ángulo 2θ = 25.309º; IR es la intensidad del pico (110) del rutilo a 2θ = 27.234º e IHP corresponde a la intensidad del pico (111) de la fase a alta presión observado a 2θ = 31.366º. No obstante, el pico correspondiente a los planos (110) de la fase de alta presión solapa con el de máxima intensidad de difracción de la anatasa, por lo que será necesario restar la contribución de estos (I110 = 0.46 IHP) a la intensidad total, IM,, observada a 2θ = 25.309º. En consecuencia el valor real de IA a sustituir en las ecuaciones anteriores vendrá dado por la expresión IA = IM- 0.46 IHP. El tamaño del cristal se determinó a partir del ensanchamiento integral de los picos de difracción correspondientes a los planos (101) de la anatasa, (110) del rutilo y (111) de la fase de alta presión, respectivamente. Los espectros de rayos X de Fotoelectrones (XPS) se registraron con un aparato ESCALAB 210 de Vacuum Generators empleando una fuente de rayos X Mg Kα con una resolución de 50 ev de “pass energy”. El espectro de las muestras en polvo fue registrado a temperatura ambiente bajo una presión residual inferior a 10-10 mbar. RESULTADOS Y DISCUSIÓN Se ha llevado a cabo un estudio de la influencia de la atmósfera en las modificaciones texturales y estructurales sufridas por una muestra de Anatasa durante su tratamiento mecánico en un molino planetario de alta energía de molienda. En la Figura 1 se incluyen a título de ejemplo los diagramas de difracción de rayos X obtenidos tras distintos tempos de molienda bajo una presión de nitrógeno de 7 bares. Los valores de XA, XR y XHP obtenidos en función del tiempo de molienda a partir de las ecuaciones (1), (2) y (3) se incluyen en la Figura 2 junto a las composiciones de fase obtenidas de modo análogo bajo una presión de 7 bares de oxígeno. Estos resultados ponen de manifiesto que en el transcurso de la molienda se produce transformación de la fase anatasa en rutilo a través de la formación de una fase metaestable intermedia de estructura tipo α-PbO2 (columbita). El hecho de que la composición de fase obtenida en función del tiempo de molienda sea prácticamente independiente de la presión de oxígeno sugiere que el mecanismo de transición de fase no es gobernado por las vacantes de oxígeno que puedan haberse creado durante el tratamiento mecánico. Por otra parte, el hecho de que la superficie específica no cambie con el tiempo de molienda, como se muestra en la figura 3, sugiere que el tamaño de las partículas del TiO2 no se ha modificado durante la molienda, de acuerdo con los resultados por Le Caër et al. [13,14], quienes han concluido a partir de estudios por microscopía electrónica que la transformación de la anatasa en la fase TiO2 II (columbita) durante la molienda del dióxido de titanio tiene lugar sin fractura de partículas. 100 80 0.00 h Fase (%) intensidad (u.a) 60 40 0.13 h 0.28 h 0.52 h 1.70 h 2.19 h 20 0 3.00 h 22 24 26 28 30 32 34 36 2θ Fig.1.- Diagramas de la difracción de rayos X de una muestra de anatasa sometida a diferentes tiempos de molienda bajo una presión de 6 bares de nitrógeno -0,5 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 Tiempo de molienda (h) Fig.2.- Variación de la composición de fase de una muestra de anatasa en función del tiempo de molienda bajo presión de 6 bares de oxígeno [ , anatasa; U, TiO2 – II; , rutilo] y 6 bares de nitrógeno [ , anatasa; S, TiO2 – II; , rutilo] Los valores obtenidos para el tamaño de cristalito (tamaño del dominio coherente de difracción) en función del tiempo de molienda mediante el método de Scherrer a partir de la anchura integral de los picos de Difracción de Rayos X de máxima intensidad de las distintas fases observadas se muestran en la tabla 1. Estos resultados indican que tiene lugar una paulatina disminución del tamaño del cristalito de la anatasa, cuyo tamaño no se ha podido determinar cuando el contenido de la fase columnita es apreciable debido a la solapación del pico (110) de esta fase con el pico (101) de la anatasa. Es importante señalar que la transición de fase anatasa → columbita lleva implícita una drástica y abrupta disminución del tamaño de partículas, como pone de manifiesto el valor de 5.6 ± 1 nm obtenido para el tamaño del cristal de la columbita, que no es influenciado por el tiempo de molienda. Los resultados incluidos en la tabla 1 sugieren, además, que, durante el tratamiento mecánico, los cristalitos de TiO2-II se transforman paulatinamente con la molienda en cristales nanométricos de rutilo de dimensiones similares a los del TiO2-II. Las alteraciones texturales observadas durante la transición mecanoquímica de la anatasa en columbita estaría de acuerdo con los resultados obtenidos por Simon y Dachille [15] estudiando las transiciones de fase del TiO2 a altas presiones. Estos autores han concluido que la columbita crece dentro de la matriz de anatasa, formando una fase con ordenación de corto alcance, que da lugar a picos de difracción muy anchos. En general parece generalmente admitido que la columbita preparada a partir de anatasa a altas presiones conduce a la formación de nanocristales, mientras que la preparada a partir de rutilo está muy bien cristalizada, dando lugar a picos difracción de rayos X muy bien definidos. Los resultados incluidos en la tabla 1 indican que la transformación de la anatasa en rutilo a través de la columbita intermedia tiene lugar con una notable disminución del tamaño cristalino, de acuerdo con los resultados previos de Le Caër y colab. (14), lo que pone de de manifiesto que la estabilización del rutilo no implica necesariamente el crecimiento del cristal hasta un determinado tamaño crítico en torno a los 25-30 nm como se ha concluido en la bibliografía [16] a partir de estudios de transformaciones térmicas de fase. Una revisión [1, 16] de los estudios dirigidos a la determinación de la energía de transición de fase de la anatasa en rutilo por métodos calorimétricos indica que los valores reportados para la entalpía de transición varía desde -11.7 a +0.42 kJ/mol, por lo que la estabilidad relativa de dichas fases a temperatura ambiente es aún materia de controversia. 100 90 80 2 -1 SBET (m g ) 70 60 50 40 30 20 10 0 1 2 3 Tiempo de molienda (h) Fig.3.- Influencia del tiempo de molienda en la superficie específica de la anatasa: sin aditivos (); con carbamato amónico () Tabla 1: Influencia del tiempo de molienda de la muestra de anatasa en el tamaño del cristal (D) de las distintas fases presentes ( DA (anatasa), Dc (columbita), DR (rutilo) Tiempo (horas) 0.13 DA(nm) 28.7 DC(nm) 5.0 DR(nm) -- 0.28 19.2 5.3 -- 0.52 -4.7 -- 0.79 -5.5 9.4 1.16 -6.8 9.4 1.70 -6.5 8.3 2.19 --7.1 3.01 --7.9 Con objeto de determinar la influencia del amoniaco en las transformaciones de fase durante la molienda de la anatasa se consideró de interés utilizar carbamato amónico como aditivo ya que se trata de un compuesto sólido poco estable que se descompone fácilmente de acuerdo con la siguiente reacción: CH6N2O2 → 2 NH3 + CO2 Los diagramas de difracción de rayos X registrados para muestras de anatasa con un contenido del 25% de carbamato amónico tras someterlas a diferentes tiempos de molienda se incluyen en la Figura 4. Los valores de la composición de fases calculados a partir de estos datos, representados en función del tiempo de molienda en la Figura 5, ponen claramente de manifiesto el efecto inhibidor del carbamato amónico en la transformación de la anatasa, así como la estabilización relativa del TiO2-II con respecto a las muestras molidas sin aditivos. Asimismo los resultados correspondientes a la determinación del tamaño del cristal por el método de Scheerrer incluidos en la tabla 2 ponen de manifiesto que los cristales de columbita formados en la transición de fase poseen un tamaño cristalino análogo al obtenido en la molienda sin aditivos y, del mismo modo, notablemente inferiores al tamaño de cristal de la anatasa matriz. Los datos de la superficie específica representados en función del tiempo de molienda en la Figura 3 indican, sin embargo, que en este caso a tenido lugar un considerable incremento de la superficie específica durante la molienda que pone de manifiesto un considerable fraccionamiento de las partículas durante el tratamiento mecánico, contrariamente a lo observado en la molienda de la misma muestra sin aditivos. Tabla 2: Influencia del tiempo de molienda de la muestra anatasa+ carbamato amónico en el tamaño del cristal (D) de las distintas fases presentes ( DA (anatasa), Dc (columbita), DR (rutilo) Tiempo (h) DA(nm) DC(nm) DR(nm) 0.53 38.4 4.7 -- 1.00 27.8 3.1 -- 2.19 17.8 4.9 -- 3.10 23.3 6.1 5.0 100 80 0.00 h Fase (%) intensidad (u.a) 60 40 20 0.53 h 1.00 h 2.19 h 0 3.10 h 22 24 26 28 30 32 34 36 2θ Fig.4.- Diagramas de difracción de rayos X de una muestra de anatasa con un 25% de carbamato amónico sometidos a diferentes tiempos de molienda. 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 Tiempo de molienda (h) Fig.5.- Influencia del tiempo de molienda en la composición de fase de la muestra de anatasa [ , anatasa; U, TiO2 –II; , rutilo] Los resultados obtenidos ponen de manifiesto que la transformación mecanoquímica de la anatasa en rutilo implica la formación de una fase culombita. El hecho de que esta conversión no sea apreciablemente influenciada por la presión de oxígeno en el entorno de la muestra durante su tratamiento mecánico indica que la formación de vacantes de oxígeno y la generación de defectos puntuales Ti3+ no es el principal factor que gobierna el mecanismo de esta transición aún cuando dichos defectos puntuales se generen durante el tratamiento mecánico como se puso de manifiesto por EPR en un trabajo nuestro anterior [17]. El mecanismo de transición de fase podría estar gobernado por la formación de nucleos de columbita en el seno de la anatasa, que se iniciaría en la superficie de las partículas, dando lugar a una elevada concentración de microtensiones en la matriz de la anatasa debido a la gran diferencia de densidad entre ambas fases. La interacción entre la red de microtensiones inhibiría la movilidad del retículo cristalino, explicando así tanto que la transición de fase tenga lugar sin fraccionamiento de las partículas como ya habían observado otros autores [13,14] como que el tamaño de los cristalitos de columbita y rutilo permanezcan estables a lo largo de todo el proceso de molienda. Esta interpretación estaría de acuerdo con la interpretación de Simons y Dachille [15] al crecimiento de cristales de culombita en la matriz de anatasa al someter la muestra a presiones elevadas. Esta interpretación permitiría explicar igualmente el hecho de la molienda del rutilo no conduzca a su transformación en anatasa, dado que la pequeña diferencia de densidad entre el rutilo y la culombita no potenciaría del mismo modo que en el caso de la anatasa la formación de microtensiones y la estabilización de la citada fase intermedia debido a su menor energía superficial. La diferencia de comportamiento observado cuando se emplea la molienda de la anatasa se lleva a cabo empleando carbamato amónico como aditivo de la molienda podría explicarse teniendo en cuenta que dicho compuesto se descompone durante la molienda produciendo amoniaco que podría adsorberse δ− δ+ disociativamente o como un ligando bidentado, NH 2 − H , quedando el radical NH2 enlazado a defectos Ti3+ superficiales y el protón a vacantes de oxígeno. El espectro XPS de la banda N1s ha puesto de manifiesto que la muestra de anatasa molida con carbamato amónico durante 3 horas y calentada a 400ºC contiene un 0.5% de nitrógeno en forma de radicales NHx, no habiendose observado la banda a 396 ev correspondiente a nitrógeno directamente enlazado al Ti4+ que permita inferir la presencia de la fase TiO2-xNx observada por Asahi et al. [6] al tratar el TiO2 con amoniaco gaseoso a 600ºC y dejando enfriar hasta temperatura ambiente sin interrumpir el flujo de amoniaco. La adsorción de amoniaco como ligando bidentado podría inhibir la movilidad superficial facilitando, en consecuencia, el fraccionamiento de las partículas, lo que explicaría el aumento de superficie específica reportado en la Figura 3. Esta interpretación sería análoga a la propuesta en una publicación anterior [18] para explicar el efecto inhibidor ejercido por la adsorción de fosfato en la transformación de fase anatasa → rutilo inducida tanto por tratamiento térmico como termomecánico. AGRADECIMIENTOS Los autores desean expresar su agradecimiento por el soporte económico para el intercambio de investigadores a través de los proyectos Nº CSIC 06/07-08 y 2006CZ017 encuadrados dentro de los proyectos de cooperación internacional Universidad de Chile - C.S.I.C. y Academia de Ciencias ChecaC.S.I.C., respectivamente. REFERENCIAS 1. J. Muscat, V. Swami y N.M. Harrison, First-principles calculations of the phase stability of TiO2 Phys. Rev. B, vol. 65, pp 22.412 (1- 14), 2002 2. K. Lagarecy S. Desgreniers, Raman Study of single-crystals anatase TiO2 up to 70 GPa, Solid State Commun., vol. 94, pp. 519-524, 1995 3. H. Sato, S. Endo, M. Sugiyama, T. Kikegawa, O. Shimomura y K. Kusaba, Baddeleyite tipe high pressure phase of TiO2, Science, vol. 251, pp. 786-788, 1991 4. L.S. Dubrovinsky, N.A. Dubrovinskeia, V. Swami, J. Muscat, N. Harrison, R. Ahuja, B. Holm y B. Johansson, Materials Science- The hardest known oxide, Nature, vol. 410, pp. 653-654, 2001 5. J. Lukáck, M. Klementová, P. Bezdicka, S. Bakardjieva, J. Subrt, L. Szatmary, Z. Bastl y J. Jirkovsky, Influence of Zr as TiO2 doping ion on photocatalytic degradation of 4-chlorophenol, Appl. Catal.-B, vol. 74, pp. 83-91, 2007 6. R. Asahi, T. Morikawa, T. Ohwaki, K. Aoki y Y. Taga, Visible-light photocatalysis in nitrogendoped titanium oxides, Science , vol. 293, pp. 269-271, 2001 7. H. Ozaki, N. Fujimoto, S. Iwamoto y M. Inoue, Photocatalytic activity of NH3-treated titanias modified with other elements, Appl. Catal- B, vol. 70, pp. 431-436, 2007 8. S. Yin, H. Yamaki, M. Komatsu, Q. Zhang, J. Wang, Q. Tang, F. Saito y T. Sato, Preparation of nitrogen-doped titania with high visible light induced photocatalytic activity by mechanochemical reaction of titania and hexamethylenetetramine, J. Mater. Chem, vol. 13, pp. 2996-3001, 2003 9. Y. Tekiz and C. Legrand, Influence du broyage sur la transformation polymorphique du l’oxide de titane, C.R. Acad. Sci., vol. 261, pp. 3619-3629 , 1965 10. S. Begin-Colin, T. Girot, A. Mocellin y G. Le Caër, Kinetics of formation of nanocrystalline TiO2 II by high energy ball milling of anatase TiO2, Nanoestructured Materials, vol. 12, pp. 195-198, 1999 11. P. Xiaoyan, C. Yi, M. Xueming y Z. Lihui, Phase transformation of nanocrystalline anatase powders induced by mechanical activation, J.Am.Ceram.Soc., vol. 87, pp. 1164-1166, 2004 12. B.D. Cullity and S.R. Stock, Elements of X-ray Diffraction, 3ª edición,, Prentice Hall, New York, 2001 13. S. Begin-Colin, T. Girot, G. Le Caër y A. Mocellin, Kinetics and mechanisms of phase transformations induced by ball-milling in anatase TiO2, J. Solid State Chem., vol. 149, pp. 4148, 2000 14. T. Girot, X. Devaux, S. Begin-Colin, G. Le Caër y A. Mocellin, Initial stages of the transformation of single-crystal anatase particles during high energy ball milling, Philosophical Magazine A, vol. 81, pp. 489-499, 2001 15. P.Y. Simons y F. Dachille, The structure of TiO2-II, a high pressure phase of TiO2, Acta Cryst., vol.23, pp. 334-336, 1967 16. K.R. Zhu, M.S. Zhang, J.M. Hong y Z. Yin, Size effect on phase transition sequence of TiO2 nanocrystals, Mat. Sci. Eng. A, vol. 403, pp. 87-93, 2005 17. J.M. Criado, C. Real y J. Soria, Study of Mechanochemical phase transformation of TiO2 by EPR, Solid State Ionics, vol. 32/33, pp. 461-465, 1989 18. J.M. Criado, and C. Real, Mechanism of the inhibiting effect of phosphate on the anatase→rutile transformation induced by thermal and mechanical treatment of TiO2