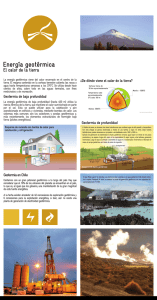

Simulación SCADA (Control, supervisión y adquisición de datos) de

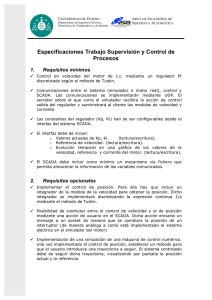

Anuncio