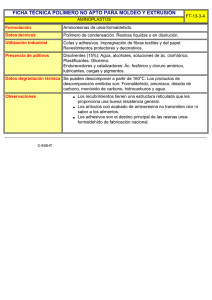

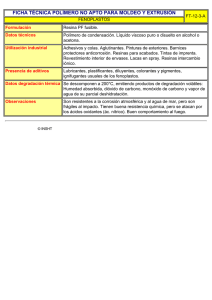

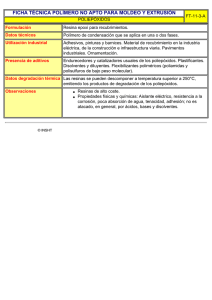

MATERIALES POLIMERICOS DE MAYOR INTERÉS INDUSTRIAL

Anuncio