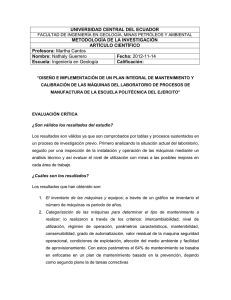

T E S I S

Anuncio