erosión por cavitación

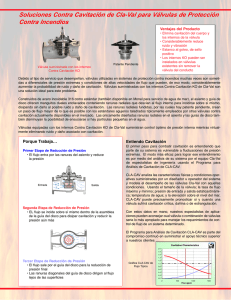

Anuncio