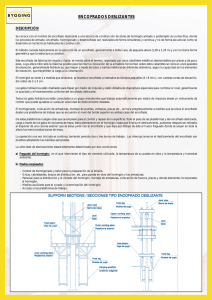

TESIS Encofrados Deslizantes por Bernardo Vintimilla

Anuncio