APLICACIÓN DEL ESTUDIO DE MÉTODOS EN EL PROCESO DE

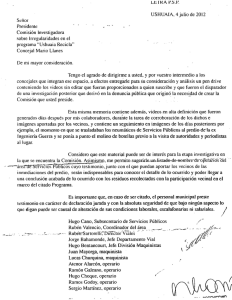

Anuncio