Radiadores de Aluminio Vs. Cobre/Bronce El Radiador

Anuncio

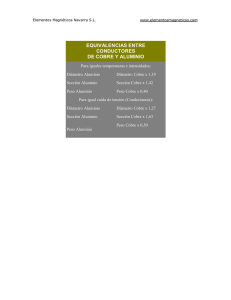

Radiadores de Aluminio Vs. Cobre/Bronce El Radiador Para comenzar explicaremos rápidamente cual es la función del radiador: el radiador es un intercambiador de calor agua/aire, lo que significa que toma agua caliente (líquido refrigerante) y pasa su calor al aire. Para lograr esto, la mayoría de los radiadores están compuestos de estos componentes: -Tanques: donde ingresa el refrigerante, se almacena y sale del radiador -Placas: elemento que vincula el panel con los tanques y posibilita el montaje -Panel: una serie alternada de tubos y aletas de distintas configuraciones, elementos que permiten la transferencia del calor al aire. A la izquierda vemos un panel de radiador de aluminio de 2 filas y a la derecha un panel de radiador de cobre/bronce de 4 filas. El refrigerante pasa a través del panel del radiador, este fluye por el interior de los tubos del panel y el calor es transferido desde el refrigerante a las paredes metálicas del intercambiador de calor (radiador en este caso) y de estas a las aletas y posteriormente al aire. Las aletas proveen superficie adicional de intercambio de calor para evacuar el mismo, sin embargo, también pueden restringir el paso del aire si hubiera mucha densidad de aletas. Otro aspecto, un tubo más ancho provee más superficie de intercambio entre él y las aletas, lo que permite que mayor cantidad de calor sea retirada del refrigerante. Con todo esto en mente, Usted puede hacerse una idea de los factores importantes que influyen en la capacidad de un radiador para funcionar correctamente: -Ancho de tubo -Aletas por pulgada -Flujo de aire Basado en esto, el radiador ideal usaría tubos tan anchos como sea posible con una cantidad suficiente de aletas para permitir la máxima transferencia de calor sin restringir el paso del aire a través del panel del radiador. El radiador promedio es construido con dos, tres o cuatro fila; entonces, porque tenemos diferentes cantidades de filas en los paneles? Vamos a ver esto a continuación Diferencias en la construcción de un Radiador Como hemos dicho antes, la performance de un radiador mejora cuanto más ancho sean sus tubos y tenga la cantidad de aletas que maximice el intercambio calórico y minimice la obstrucción al paso del aire. Entonces bien, porque los paneles de radiadores tienen diferentes cantidades de filas de tubos? Esto proviene primariamente de la rigidez del material con el que están hechos, un balance entre la resistencia, el espesor de pared y el costo por kilo de la materia prima. Diferencia de la resistencia entre el aluminio y el cobre/bronce. El tubo más común en paneles de cobre/bronce es de ½ pulgada de ancho o 12.7mm, en paneles de aluminio para radiadores es de 1 pulgada ó 25.4 mm (y pueden fabricarse sin problemas aún más anchos). Entonces, si cuanto más ancho es el tubo (sección del caño), mejor es la performance del radiador, porque no se fabrican paneles de cobre/bronce con tubos más anchos? La respuesta es sencilla, el cobre es un material muy blando, lo que significaría que si deseamos tubos de 1 pulgada de ancho deberíamos incrementar demasiado el espesor de la pared al punto tal que el peso del panel se incrementaría casi al triple. Porque tenemos que incrementar la pared? Los sistema de enfriamiento son presurizados para lograr elevar el punto de ebullición del refrigerante, esto permite absorber calor adicional proveniente el motor. El cobre y el bronce no podrían tolerar la presión adicional en tubos más anchos sin incrementar su pared. Entonces, para tubos más anchos si o si debemos tener tubos de mayor espesor de pared y consecuentemente un aumento del peso para paneles de cobre/bronce. En la otra vereda tenemos los tubos de aluminio, los cuales pueden hacerse más anchos que los de cobre/bronce dado que el peso específico es mucho menor que el cobre (200% más liviano), lo que permite incrementar el espesor de las paredes. La mayoría de los radiadores de aluminio están hechos con solo dos filas de tubos de 1 pulgada de ancho, pero el equivalente en cobre está construido con 4 filas por las restricción de uso de tubos más pequeños. Dado que se debe dejar un espacio entre las filas de tubos (restricción constructiva y para el pasaje del aire), el panel de cobre/bronce resultará de mayor espesor que el de aluminio. Quizás es este momento Usted esté diciendo: “Todo esto está bien, pero sé que la transferencia de calor del cobre es mayor que la del aluminio”. Es un hecho que comparando estos dos metales, el cobre es mejor conductor que el aluminio. Pero el radiador de cobre/bronce no está hecho solo de estos metales, lo que crea una perjudica levemente la transferencia de calor. Capacidad de Transferencia de Calor del aluminio y del Cobre/Bronce Entre los dos tipos de radiadores, el radiador íntegramente hecho en aluminio (tanques y panel) es un equipo construido con mayor uniformidad de materiales que el radiador de aluminio/plástico o el de cobre/bronce. Los paneles de aluminio y sus placas son fusionadas una con otra en un proceso denominada brazado, resultando una única unidad de composición uniforme. Los paneles de cobre/bronce y sus placas son unidas por soldadura, esto es logrado con metales diferentes. De aquí en adelante ahondaremos en la comparación entre paneles de aluminio brazado Vs. paneles de cobre/bronce. No están involucrados en este cotejo los paneles de aluminio mecánico o expandido (caños de sección circular u oval, no soldados a las aletas) dado que el intercambio térmico y la vida útil para lo que fueron diseñados se encuentran en un rango inferior a los de aluminio brazado y a los paneles de cobre/bronce. El proceso de brazado produce una unidad entera de aluminio dando una capacidad uniforme para conducir el calor. En el radiador de cobre/bronce se utiliza aleación de plomo y estaño en distintas concentraciones, las cuales no transfieren el calor tan bien como el cobre y el bronce. Esto aísla levemente pequeñas áreas del radiador de cobre mermando un poco su performance. Por esta razón se creó también el proceso de brazado para paneles de cobre/bronce, pero aún continúa siendo muy caro para ponerlo en práctica de forma masiva. Entonces: porque el número de filas es importante? Mire bien las siguientes fotos que ya usamos anteriormente: El panel de aluminio de la izquierda tiene dos filas, el de cobre de la derecha tiene cuatro filas. Preste especial atencion al espacio entre tubos. Dado que el tubo más ancho de aluminio provee mayor superficie de contacto con las aletas, este puede conducir más eficientemente el calor que el cobre/bronce. Entonces, mientras el cobre conduce mejor el calor que el aluminio, la soldadura utilizada de aleación de estaño/plomo utilizada en este tipo de paneles y la menor superficie de contacto entre aletas y tubos merma un poco su performance. Que hay con respecto al espesor de los materiales que conforman el tubo y las aletas?. Para iguales secciones de caño, un espesor menor de material que conforme el tubo, logra una disipación de calor más rápida. Lo cual puede traducirse en un menor peso del panel resultante. Cuando se utilizan materiales reforzados para conformar los caños, se busca evitar que durante el uso del radiador las vibraciones, golpes y demás particularidades del uso al que esté sometido el equipo generen roturas, por esta razón se refuerzan las piezas cuando la aplicación lo requiere. El mayor peso de una pieza final, puede dar la idea incorrecta de un intercambio calórico más elevado. Siendo en realidad al revés, a igualdad de composición de material, mayores espesores de materiales no mejoran su performance térmica. Concluimos: Cuando se combinan todos estos factores juntos, el resultado final es que ambos paneles, 2 filas caño ancho de aluminio o 4 filas caño estándar en cobre/bronce, tienen aproximadamente el mismo rendimiento térmico. Repasemos lo abordado hasta ahora Construcción del Panel de Aluminio Construcción del Panel de Cobre/Bronce -Material más rígido que el cobre -Material más dúctil -El aluminio puro tiene menos capacidad de intercambio de calor que el cobre y el bronce -El cobre puro tiene mejor transferencia térmica que el aluminio -Panel y placa está brazado formando una sola pieza, permitiendo transferencia de calor uniforme -Panel y placa soldadas mediante materiales de menor coeficiente de transferencia de calor, reduciendo un poco la transferencia global -Tubos más anchos con mayor contacto entre aletas logrando mayor transferencia de calor -Tubos más pequeños con menor superficie de intercambio de calor -Panel un poco más fino, permitiendo mejor pasaje de aire -Panel un poco más grueso, merma en el flujo de aire a través de él -Mayor peso -Menor peso Podemos decir también que si un radiador de panel de cobre se construye con caños anchos y sin soldadura, su performance sería muy superior al de un radiador de panel de aluminio equivalente. Propensión a la Corrosión Ahora que entendemos los factores que intervienen en el intercambio de calor en lo que respecta al material y la forma constructiva de un radiador de aluminio y otro de cobre/bronce, veamos cómo estos resisten a la corrosión. Todas las piezas se desgastan tarde o temprano, aquí es donde empieza un debate acalorado sobre qué tipo de radiador colocar. Antes de hablar sobre las diferencias, veamos las similitudes que tiene un radiador de cobre/bronce y uno de aluminio. Aspectos en común Los entornos con mucha sal son desastrosos para ambos tipos de radiadores. Cuando Usted vive cerca del mar o conduce por rutas saladas para evitar el congelamiento, tiene que tener cuidado extra con su radiador (como así también con el resto de su vehículo o maquinaria). La sal fomenta la oxidación del metal. Si Usted se encuentra en estos entornos, debe estar al tanto de que tan problemáticos son para el radiador. Ambos también requieren, para un correcto funcionamiento y alcance de su vida útil, un líquido refrigerante y anticongelante de renombre, en la proporción correcta con agua destilada. Diferencias en la Manera de Corroerse Corrosión por Corrientes Galvánicas ó “Electrólisis” En la jerga suele llamarse electrólisis a la corrosión por corrientes galvánicas dentro del radiador. Pero realmente estos dos términos remiten a fenómenos o procesos diferentes. Electrólisis: Método que utiliza corriente continua para forzar una reacción química. Es el método más común usado para separar metales de los minerales. La electrólisis puede producirse en el sistema de enfriamiento de su vehículo o maquinaria, pero solo ocurrirá cuando una corriente parásita ajena esté conectada a dicho sistema (un cable desnudo tocando el radiador o una masa en más estado, por ejemplo). Los radiadores de aluminio son más propensos a fallar por esta causa. Este fenómeno ocurre muy a menudo y es la falla más habitual de los radiadores nuevos de aluminio, por lo general colocados en un vehículo posterior a haber sufrido un choque o con un mantenimiento regular. Corrosión Galvánica: esta ocurre cuando un metal ánodo (electrodo positivo o el que recibe la corriente) está en contacto con un metal cátodo (electrodo negativo) a través de una solución de electrolito (posee iones que permiten una buena circulación de energía eléctrica). Este circuito ocasiona que el metal del ánodo se disuelva y sea transportado a través del electrolito hacia el cátodo, como resultado: el ánodo es destruido. Este es el mecanismo por el que funciona una batería, pero es muy destructivo para los sistemas de enfriamiento de motores. El refrigerante puede actuar como una solución electrolítica, particularmente cuando es usada agua corriente en lugar de agua destilada y su anticongelante no es cambiado a intervalos indicados por el fabricante. Los aditivos del líquido refrigerante proporcionan ayuda para proteger al sistema de este tipo de corrosión, pero sus propiedades disminuyen con el tiempo, por eso hay que respetar su vida útil. En el circuito refrigerante de vehículo están involucradas piezas de diferentes metales, es crucial utilizar agua destilada y líquido refrigerante de calidad para evitar este proceso químico destructivo. Precio y Mantenimiento Nuestra continua mirada sobre los radiadores de cobre y aluminio nos lleva a investigar en cómo se desempeña cada uno de estos tipos de radiadores, sus diferencias constructivas y la capacidad que tienen para resistir la corrosión. Ahora deseamos charlar sobre las diferencias en precio y mantenimiento entre ambos tipos de radiadores. Como ustedes conocen, las diferencias de precios entre el aluminio y el cobre es elevada. No es un secreto que un radiador de aluminio sea más baratos que el mismo modelo de cobre/bronce. Pero qué hay de los costos a largo plazo en mantenimiento y reparaciones? La negligencia en el uso del refrigerante: la causa más común en las fallas de radiadores Independientemente de que tipo de radiador coloque en su vehículo o maquinaria, Usted debe cambiar periódicamente el líquido refrigerante. Los inhibidores de corrosión y aditivos extras con los que cuenta el líquido refrigerante van perdiendo sus propiedades con el uso. Solamente porque su motor continúe funcionando sin sobrecalentamientos no significa que su líquido refrigerante esté en correcta condiciones. Asegúrese de reemplazar su refrigerante en los intervalos indicados por el fabricante, y siempre use uno nuevo si reemplaza el radiador de tal manera de controlar fugas y pérdidas prematuras. Usted no puede analizar la calidad y vida restante de un líquido refrigerante basándose en su color, dado que los aditivos químicos pierden poder de acción sin cambiar de color. Ambos tipos de radiadores, de aluminio y de cobre/bronce, son afectados por fallas si son usados sin refrigerante. Exponemos a continuación algunos puntos a tener en mente: -Cambie el líquido refrigerante a los intervalos recomendados (basados en las especificaciones del fabricante). -Un radiador nuevo debe llevar siempre líquido refrigerante nuevo. -Usar el porcentaje adecuado de refrigerante y agua destilada (estos parámetros varían según el fabricante pero suelen estar entre el 33% y el 50%) -Nunca mezcle diferentes tipos de refrigerante y no se base en el color como indicador de calidad. -Si va a reponer refrigerante en su vehículo o maquinaria, siempre utilice un mix de 50% agua destilada y 50% refrigerante nuevo, de la misma marca y modelo que el utilizado en el último recambio. Agua destilada Vs. Agua corriente El agua corriente tiene múltiples químicos y minerales que pueden generar efectos adversos sobre el radiador. Los minerales pueden acelerar la velocidad de la corrosión galvánica mientras que los químicos pueden alterar el PH del líquido refrigerante o alterar las propiedades anticorrosivas y anticongelantes de los aditivos. Usted estará seguro solamente utilizando agua destilada. El aluminio es más afectado por el uso de agua corriente que el cobre o bronce. Dado que el aluminio es un metal menos noble que el cobre o el latón, este es más susceptible a cambiar su composición frente a más cantidad de agentes químicos y ambientales. Por esta razón es que el aluminio presenta fugas pequeñas (al poco tiempo de uso con mayor frecuencia que el cobre, dando un excelente indicador de que la corrosión ha comenzado en todo el radiador. El cobre es un metal muy estable, no se degrada fácilmente como el aluminio, pero de todas formas los minerales del agua corriente pueden acumularse sobre el cobre o bronce formando costras. Estas acumulaciones de “sarro” pueden llegar a obstruir conductos o caños, sin llegar a tener fugas. Las obturaciones continúan en aumento hasta el punto en que las paredes de los tubos son rotas por sobrepresión, debiendo cambiar el panel o el radiador completo. A pesar de que, cuando se utiliza agua corriente, el radiador de aluminio tiene una enorme desventaja frente al de cobre, este tipo de agua no debe utilizarse nunca. Si Usted debe usar agua corriente en algún caso de urgencia, asegúrese de enjuagar el sistema completo de refrigeración del motor de su vehículo o maquinaria tan rápido como le sea posible, colocando nuevamente la mezcla de líquido refrigerante y agua destilada. El radiador y todo su sistema de refrigeración van a apreciar este cuidado. Reparando los radiadores En cualquier radiador bien mantenido puede llegar a haber una pérdida en algún momento. Las vibraciones del motor, el calor, la presión y el desgaste generalmente deteriora la resistencia del equipo. Cuando esto ocurre, Usted desea que su radiador sea reparado, pero hay una realidad: el radiador de aluminio y el radiador de cobre/bronce no se reparan de la misma forma. Reparaciones en Radiadores de Cobre-Bronce La pérdida más común en este tipo de radiadores en entre la placa y los tubos del panel. Dado que esta soldadura se trabaja a baja temperatura es fácil lograr una capa sobre la pérdida. Existen numerosos técnicos y mecánicos capacitados en este tipo de arreglos, pudiendo solucionar este tipo de inconveniente de forma rápida. La aleación utilizada es estaño y plomo, esta es menos noble que el cobre, lo que provoca que se degrade con anterioridad que el material base con el que está construido el radiador. Este proceso provoca acumulamiento de partículas blancas sobre la aleación de soldadura, indicando que la corrosión galvánica o electrólisis tiene lugar en el radiador. Estas secciones pueden desprenderse por vibraciones o llenarse de incrustaciones obturando caños. Como toda corrosión, esta puede ser reducida mediante el correcto mantenimiento del líquido refrigerante, pero continuará siendo un tema importante a tener en mente. Reparaciones en Radiadores de Aluminio Reparar este tipo de radiadores requiere un tipo de soldadura que la mayoría de los técnicos y mecánicos no domina. Pero hay una razón más importante por la que no se recomienda la reparación de este tipo de radiadores: cuando aparecen fugas, estas están originadas por fatiga de material. El radiador de cobre puede fallar también por fatiga de material, pero es más resistente en el tiempo si está bien fabricado. Cuando Usted toma una pieza de metal y la dobla seguidamente hasta quebrarla, está frente a un proceso de rotura por fatiga de material. Cuanto más trabaja una pieza de metal, más débil se torna, de la misma forma se comporta un radiador. Durante la acumulación de temperatura y presión durante la marcha del vehículo o maquinaria, y la consecuente disminución y caída de presión cuando esté fuera de uso, las paredes metálicas del radiador se expanden y contraen ligeramente. Este proceso continuo fatiga el material hasta producir pérdidas. La corrosión acelera muchísimo este proceso de fatiga. El problema de “emparchar” o remendar un radiador de aluminio es que solo el área dañada visible es soldada, pero las zonas aledañas también han sido fatigadas y pueden continuar fallando al cabo de algunos días, incluso horas. Es por esto que ante una pérdida d este tipo en un radiador de aluminio se recomienda el cambio del mismo (si cuanta con tanques plásticos) o de su panel (si tuviera tanques de aluminio). Vida útil promedio La industria indica que la vida promedio de los radiadores, con un correcto mantenimiento del líquido refrigerante/anticongelante y un correcto sistema eléctrico, es la siguiente: -Radiadores de aluminio/plástico expandido: 4 años -Radiadores de aluminio/plástico brazado: 6 años -Radiadores de Cobre/Bronce y Cobre/plástico: de 6 a 10 años -Radiadores de aluminio brazado y tanques de aluminio: 10 a 12 años Resumen sobre Precios y Mantenimiento Radiador Brazado de Aluminio -Más barato que el de cobre -Vida promedio mayor si es íntegramente de aluminio, similar al de cobre/bronce si cuenta con tanque de plástico. Radiador de Cobre/Bronce -Más caro que el de aluminio -Vida promedio superior a los radiadores de aluminio con tanque de plástico, inferior a los brazados enteramente construidos en aluminio. -Más resistentes a la corrosión galvánica -Menos resistente a la corrosión galvánica -Más débil frente a la electrólisis -Más resistentes a la electrólisis -La reparación es más difícil y no garantiza una solución al problema (radiador con debilitamiento general) -De fácil reparación y bajo costo Conclusión Final El mejor diseño en la construcción del radiador El primer tema que tocamos en esta nota fueron los aspectos que constituye un buen diseño. Este es el punto de inicio para cualquier buen radiador, y es importante para entender los elementos que forman parte del diseño y hacen a la correcta performance del equipo. Los siguientes ítems son importantes para la capacidad de transferencia de calor de un radiador al aire -Ancho de los tubos del panel del radiador maximizando la superficie de contacto entre estos y las aletas proveyendo mejor transferencia térmica. -El flujo del aire a través del panel del radiador tiene que ser maximizado, tenga en mente que el mejor radiador no transferirá calor si no se garantiza el flujo de aire a través de él. -Un radiador más fino tiene mejor paso de aire. La Prestación de los Materiales El aluminio y el cobre/bronce tienen diferentes características que resultan en diferencias en el diseño. Estas diferencias en el diseño resultan en capacidades de enfriamiento distintas, y es importante conocer cuáles son estas: Propiedades del Aluminio -Capacidad de transferencia de calor más baja Propiedades del Cobre/Bronce -Mejor capacidad de transferencia de calor -Metal más rígido -Metal más blanco -Metal más liviano -Metal más pesado Construcción del Radiador Brazado de Aluminio Construcción del Radiador de Cobre/Bronce -Fabricado con tubos más anchos gracias a la rigidez del aluminio -Fabricado con tubos más estrechos por ser un metal más blando -Usa menos filas de tubos, panel más liviano -Usa más filas de tubos, resultando un panel más grueso y pesado -Mayor pasaje de aire y superficie de contacto con las aletas -Menor pasaje de aire a través del panel y menor superficie de contacto entre aletas y tubos -Buena transferencia de calor por ser un radiador de material uniforme -Buena transferencia de calor, pero reducida por la soldadura de estaño/plomo -Posibilita la fabricación de radiadores brazados a bajo a costo solo en grandes cantidade -Permite fabricar piezas a medida de excelente rendimiento en mínimas cantidades El resultado final es que ambos radiadores tienen una performance muy similar, con otras particularidades: costo de producir bajas o altas cantidades, dimensión final del equipo, ambiente a donde será expuesto, etc. Costos Costo de Radiador de Aluminio Brazado Costos de Radiador de Cobre/Bronce -Menos costoso en modelos donde se puede fabricar en grandes series -Más costoso que los radiadores de aluminio -Alto costo de piezas a medidas, muchas veces imposibles de lograr -Permite desarrollos a medida y en baja escala -Las reparaciones son más caras y menos duraderas -Reparaciones económicas y rápidas -Costo de reemplazo o cambio de panel (tanques metálicos) más económico -Costo de cambio de panel más elevado que un radiador nuevo de aluminio -Tiempo de vida un poco menor si tiene tanques plásticos, superior si tiene tanques metálicos -Vida útil prolongada Cuando Usar Cual Radiador? El radiador de cobre se utiliza para grandes maquinarias en donde no se puede construir radiadores de aluminio (debido a las dimensiones de los hornos de brazado), también son usados en diseños especiales o de bajas unidades, en donde la economía de escala no llega a lograr radiadores de aluminio brazado a precios accesibles. Los radiadores de aluminio brazado son usados en piezas pequeñas y medianas, destinadas a mercados de grandes cantidades; esto permite que se puedan fabricar por hornos de brazado amortizando muy bien los elevados costos de este proceso resultando un producto de buena relación precio/calidad. Facorsa Radiadores comercializa y fabrica todas las tecnologías aquí descriptas buscando ofrecer la solución óptima para cada necesidad que los usuarios requieran. Cuenten con nosotros para apoyarlos en la toma de decisiones a la hora de diseñar, actualizar y mejorar su sistema de enfriamiento. Escribió: Ing. Carlos Reinheimer ([email protected]) con la colaboración de la Ing. Nadia Caro ([email protected])