Diseño de una instalación para recuperación de antibiótico de una

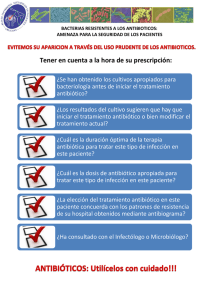

Anuncio