Diseño e implementación de un circuito para generar señales con

Anuncio

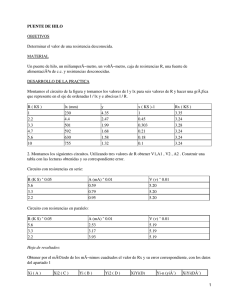

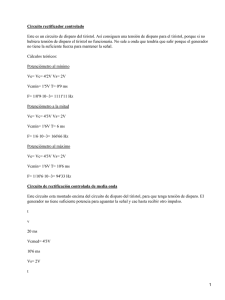

Diseño e implementación de un circuito para generar señales con frecuencia y forma de onda ajustable para modular la temperatura de operación de sensores de gases micromecanizados TITULACIÓN: E.T.I en Electrónica Industrial AUTOR: Jesús Martinez Vilarrubias DIRECTOR: Eduard Llobet Valero FECHA: Juliol 2007 Índice Agradecimientos .............................................................................................. 6 1-Introducción ................................................................................................. 7 1.0-Antecedentes .......................................................................................... 7 1.1-Objetivos................................................................................................. 7 1.2-Solución adoptada ................................................................................. 7 1.3-Equipo necesario.................................................................................... 8 2-Descripción de los sensores ......................................................................... 9 2.1-Introducción........................................................................................... 9 2.2-Fabricación de los sensores................................................................... 9 2.2.1-Fabricación del “micro hotplate”.................................................. 9 2.2.2-Deposición de la capa activa en los sensores de capa gruesa .... 10 2.3-Generalidades ...................................................................................... 11 2.4-Estudio de la resistencia del “heater”................................................ 12 3-Diseño de los generadores y adaptación de las señales........................... 13 3.1-Introducción......................................................................................... 13 3.2-Diseños de los generadores ................................................................. 13 3.2.1-Generador de onda cuadrada ...................................................... 13 3.2.2-Generador onda triangular.......................................................... 16 3.2.3-Generador señal sinusoidal .......................................................... 19 3.3-Adaptación de las señales.................................................................... 22 3 3.3.1-Adaptación señal cuadrada.......................................................... 22 3.3.2-Adaptación señales triangulares.................................................. 24 3.3.3-Adaptación de la señal sinusoidal................................................ 27 3.4-Componentes utilizados y diseños “orcad”....................................... 30 3.4.1-Componentes del generador de señales a 10Hz y “fotolito” ..... 31 3.4.1-Componentes del generador de señales a 10Hz y “fotolito” ..... 31 3.4.2-Componentes del generador de señales a 1Hz y “fotolito” ....... 32 3.4.3-Componentes del generador de señales a 0.1Hz y “fotolito” .... 33 3.4.4-Componentes adaptación señales de 10Hz y “fotolito” ............. 34 3.4.5-Componentes adaptación señales de 1Hz y “fotolito”............... 35 3.4.6-Componentes adaptación señales de 0.1Hz y “fotolito” ............ 36 3.4.7-Componentes regleta de interconexionado y “fotolito“ ............ 36 3.4.8-Componentes placa sensor y “fotolito”....................................... 37 3.5-Aspecto final del montaje ....................................................................... 37 3.5.1-Placa para el sensor ...................................................................... 37 3.5.2-Placas de los generadores de señal y placas de adaptación....... 38 5-Presupuesto................................................................................................. 44 5.1-Precios componentes ........................................................................... 44 5.1.1-Lista de precios material generador de señales a 10Hz............. 44 5.1.2-Lista de precios material circuito adapt. señales de 10Hz ........ 44 5.1.3-Lista de precios material generador de señales a 1Hz............... 45 5.1.4-Lista de precios material circuito adapt. señales de 1Hz .......... 45 4 5.1.5-Lista de precios material generador de señales a 0.1Hz ........... 46 5.1.7-Lista de precios material regleta conexión circuitos ................. 47 5.1.8-Lista de precios material placa conexión del sensor.................. 47 5.2-Diseño de circuitos, PCB’s y montaje de los mismos ....................... 47 5.3-Presupuesto ejecución material.......................................................... 48 5.4-Presupuesto ejecución de contrato..................................................... 48 6-Conclusiones ............................................................................................... 49 6.1-Que he aprendido? .............................................................................. 49 6.2-Análisis de los resultados .................................................................... 49 7-Bibliografía ................................................................................................. 50 5 Agradecimientos Agradecer a todos los que de alguna manera me han ayudado en la realización de este proyecto, principalmente a los técnicos de laboratorio que han aguantado que muchas tardes les fuera a pedir material, casi constantemente, además de haberme ayudado en algunos problemillas que iban surgiendo. Agradecer también a mi tutor Eduard Llobet Valero por la ayuda prestada y encontrar siempre un momento para solucionar algún problema o duda. 6 1-Introducción 1.0-Antecedentes El estudio sobre estos sensores de gases no es nada nuevo. Se han realizado numerosos proyectos usando estos sensores además de estudiar su respuesta cuando la temperatura de trabajo se modula, como por ejemplo, Caracterización de sensores de óxidos metálicos sobre soportes de silicio micromecanizados de Mikel Arteaga García en el cual se realiza un estudio de la respuesta de estos sensores al inyectarles volátiles de benceno, etanol y amoniaco. También en el proyecto Desarrollo de un sistema integrado para el control de temperatura de trabajo de agrupaciones integradas de microsensores de Rubén Folch Fernández en el cual se pretende diseñar y construir un prototipo de nariz electrónica utilizando grupos de sensores de gases con tecnología “micro hotplate”. Lo novedoso de este proyecto es que hasta la fecha solo se habían realizado estudios con el Programa “Matlab” sobre el comportamiento de los sensores al inyectarles una señal periódica, no se había realizado ningún circuito físico para realizar medidas. 1.1-Objetivos El objetivo es diseñar e implementar un circuito que permita modular la temperatura de trabajo de los sensores de gases. El circuito ha de ser capaz de generar diferentes señales (cuadrada, triangular y sinusoidal) además de ser ajustables por su frecuencia (entrono a tres valores). Todo ello permitirá modular la respuesta de los sensores modulados térmicamente. Para ello se generaran tres tipos de señales, una señal cuadrada, una triangular y por último otra sinusoidal. Cada una de estas señales tendrá tres frecuencias diferentes: 10 Hz, 1 Hz, 0,1Hz. El encapsulado de estos sensores es del tipo T0-8, cada uno de ellos dispone de 4 sensores de gases. Una vez se han realizado los diferentes generadores se pasará a alimentar con las diferentes señales a cada uno de los sensores del T0-8, para poder observar el comportamiento de cada uno de ellos. 1.2-Solución adoptada Como más adelante se comentará, la solución que se ha adoptado pasa por generar una señal cuadrada de la frecuencia deseada. Seguidamente esta señal se utilizará para generar las otras dos utilizando un integrador para la realización de la señal triangular y un filtro para conseguir la sinusoidal. 7 También será necesaria la adaptación de estas señales, por lo que se van a realizar diferentes circuitos para conseguir adaptarlas. Finalmente, estas señales ya adaptadas serán aplicadas a los “heaters” de los sensores. 1.3-Equipo necesario Para la realización de las diferentes pruebas se necesita una fuente con una alimentación de ± 15 Voltios. Además se necesita un osciloscopio digital, capaz de de trabajar a bajas frecuencias ya que de otra forma no seria posible ver las señales. 8 2-Descripción de los sensores 2.1-Introducción El estudio de este tipo de sensores no es nada nuevo, ya existen diversos proyectos que estudian el comportamiento de los sensores al inyectarles diferentes gases. La novedad de este proyecto radica en que hasta ahora no se había realizado ningún estudio específico para ver el comportamiento del “heater”. Se había estimado, con la ayuda del “Matlab”, que el comportamiento del “heater” era correcto para frecuencias superiores a 50 Hz, pero hasta la fecha no se habían realizado pruebas con los sensores. Vamos a empezar explicando cómo se realiza la fabricación de los sensores y cómo se deposita la capa activa, aunque en nuestro caso centraremos la atención en el estudio de las resistencias del “heater”, ya que es en lo que nos basaremos para realizar nuestro proyecto. 2.2-Fabricación de los sensores 2.2.1-Fabricación del “micro hotplate” Cada encapsulado T0-8 es una agrupación de 4 microsensores fabricados en obleas de silicio tipo p <1 0 0> y pulidas a doble cara. Su grosor es de 300µm y la estructura de cada uno de los dispositivos consiste en una capa sensible, electrodos, capas aislantes y una resistencia calefactora de polisilicio “heater”. El proceso de fabricación consta de las siguientes fases: ¾ Deposición de la membrana formada por una capa de Si3N4 de 0,3µm de grosor mediante LPCVD. ¾ Cada C.I. contiene 4 membranas con un área de 900x900µm2. ¾ Deposición y definición de un “heater” (resistor de polisilicio dopado con POCl3) con forma de serpentín de 6 Ω/sq. ¾ Deposición de una capa de SiO2 de 0,8µm de espesor para aislar el elemento calefactor o “heater” de los electrodos y la capa activa. ¾ Apertura de los contactos del “heater” para hacer accesibles los “pads” de soldadura del mismo. 9 ¾ Deposición de los electrodos de Pt de 0,2µm de grosor definido mediante “liftoff”. Primeramente se ha depositado una capa de Ti de 20mm para facilitar la adhesión del electrodo. El área de los “lift-off“ es de 400x400µm2. En la siguiente figura se puede ver el “heater” y la disposición de los electrodos Figura 1 ¾ Definición de la mascara para el ataque posterior. ¾ Deposición de la capa activa sobre el área de los electrodos. Este paso consiste en la formación de óxido de tungsteno por pulverización catódica a temperatura ambiente y definición de las capas activas por “lift-off”. Una vez depositadas las capas, las obleas se someten a 400 ºC durante un periodo 2 horas. ¾ Ataque posterior de las obleas mediante KOH (anisotrópico) para crear las membranas térmicamente aisladas (4 por C.I.). ¾ Soldado y encapsulado de los C.I en un T0-8, que puede verse en la figura siguiente. En la imagen se puede ver el dispositivo ya encapsulado y donde las cuatro membranas son visibles. 2.2.2-Deposición de la capa activa en los sensores de capa gruesa En el proceso descrito anteriormente, la deposición de la capa sensora es el último paso, en este caso el serigrafiado se hace antes del ataque de silicio de la capa posterior. Utilizando este proceso se evita dañar la membrana del sensor y así se logra un rendimiento excelente, puesto que alrededor del 95% de los sensores tienen un correcto funcionamiento después del corte y encapsulado. La capa sensora esta formada por nanopolvo de son de 5 µm de grosor. El espesor de la capa activa se puede variar entre 2 y 20 micras ajustando la viscosidad de la pasta, la máscara y el espesor impreso. Esta pasta orgánica se prepara utilizando un medio orgánico basado en terpienol. Después que el nanopolvo de óxido de estaño se mezcle con el medio, se obtiene una pasta con la viscosidad requerida. La pasta se imprime en obleas semifabricadas utilizando una máquina de alta precisión de serigrafía que permite la alineación de la máscara en una cara. Con el fin de obtener una buena adherencia entre el substrato y la película activa, la oblea es calentada a 60ºC, después de la impresión, las obleas se dejan reposar hasta recuperar la temperatura ambiente. Acto seguido son secadas a 125ºC durante 15 minutos 10 para que el medio orgánico quede completamente seco y entonces puedan ser transportadas a un horno de cinta rotativa donde permanecerá durante una hora a una temperatura homogénea de 600ºC. Después de esto las obleas están listas para el ataque posterior, el corte y el encapsulado. Para proteger la superficie de la capa delantera y el material sensible depositado, las obleas se cubren con un protector mecánico durante la fase de ataque posterior. Figura 2 2.3-Generalidades Como ya se ha comentado con anterioridad los sensores tienen el encapsulado T0-8 y se distribuyen de la siguiente manera: Figura 3 Los puntos C corresponden a la masa del sensor, los H a la resistencia del “heater”, E son los puntos a trabes de los cuales el sensor da respuesta al exterior. Por lo tanto para medir la resistencia del “heater” se colocará el multímetro entre los puntos C y H. 11 De los 4 sensores del encapsulado, teóricamente dos tienen a temperatura ambiente una resistencia de 550 Ω concretamente son el 1 y el 3, en el 2 y el 4 la resistencia es de 650 Ω. La resistencia del “heater” sigue la siguiente función R(T)=Rs (1+TCR*ΔT). De donde: - R(T)Æ resistencia del “heater”. - Rs Æ resistencia del sensor a temperatura ambiente (550 Ω o 650 Ω). - TCR Æ coeficiente de resistividad para el poli silicio es de 6,79x10-4 C-1. - ΔT Æ incremento de temperatura. 2.4-Estudio de la resistencia del “heater” El esquema de funcionamiento del sensor es el siguiente: Figura 4 Donde Ih y Rh corresponden al “heater”, Rs corresponde a la resistencia de la capa activa. Para el correcto funcionamiento de los sensores la corriente del “heater” no debe de ser mayor a 8mA. En nuestro caso la corriente que suministran los circuitos realizados esta entorno a los 5mA Para medir la resistencia del “heater” se hará tal y como se ha comentado, midiendo entre los puntos H y C: Figura 5 En el sensor que utilizamos las resistencias de los sensores a temperatura ambiente son: Rh1=566Ω Rh2=654Ω Rh3=562Ω Rh4=659Ω 12 3-Diseño de los generadores y adaptación de las señales 3.1-Introducción Como se ha comentado anteriormente se van a diseñar tres señales diferentes (cuadrada, triangular y sinusoidal) a tres frecuencias diferentes. Para ello se diseñara una placa “pcb” para cada una de estas frecuencias, es decir se realizará una placa para las tres señales de 10 Hz otra para las de 1Hz y una mas para las de 0.1Hz. Además de estas tres placas también se diseñará tres placas, una para cada frecuencia, para adaptar la señal, con el fin de añadir una tensión de “offset” y además poder controlar su amplitud. También se realizará una placa que será utilizada como regleta de conexión. Finalmente una ultima que será utilizada para tener un mejor acceso a las diferentes patas del sensor. Antes de hacer las pcb’s se han montado los circuitos en la placa “protoboar” con el fin de encontrar posibles errores en el diseño inicial. La solución que se ha implementado pasa por la realización de una cuadrada que nos de la frecuencia deseada, a partir de allí las otras dos señales son adaptaciones de la primera. Para ello se realiza un integrador para conseguir la triangular y un filtro pasa banda para conseguir la senoide. Estas soluciones serán analizadas mas adelante. 3.2-Diseños de los generadores 3.2.1-Generador de onda cuadrada Para empezar vamos a analizar el generador de onda cuadrada: Figura 6 13 Con el divisor podemos ajustar la tensión de alimentación del 555 a 5 Voltios con el fin de ajustar la señal generada a esa amplitud. Para encontrar la frecuencia deseada lo haremos, ajustando los valores de Ra, Rb y CT siguiendo las siguientes ecuaciones, especificadas por el propio fabricante. tC(H)=CT*(Ra+Rb)*ln2 tC(L)=CT*Rb*ln2 Period=CT*(Ra+2Rb)*ln2 Siendo: tC(H)ÆTiempo de la señal en alto. tC(L)ÆTiempo de la señal en bajo. PeriodÆPeriodo. Figura 7 Una vez sabemos cuales son las ecuaciones, se fija el valor de las resistencias Ra y Rb para las tres diferentes frecuencias a las que se desea generar las señales. Ra= 6.8 kΩ. Rb=1.5 MΩ. Por lo tanto el valor del condensador determinará la frecuencia de la señal generada, siendo: CT=47 nF para la frecuencia de 10 Hz. CT=470 nF para la frecuencia de 1 Hz. CT=4.7 µF para la frecuencia de 0.1Hz. 14 Las frecuencias conseguidas no son exactamente las deseadas ello se debe tanto a que se han utilizado valores comerciales de resistencias y condensadores como a las tolerancias de los componentes. Con la ayuda del “Pspice” se han obtenido las siguientes gráficas para las diferentes frecuencias que queremos conseguir: Figura 8 Seguidamente pasaremos a analizar como se realiza la señal triangular. 15 3.2.2-Generador onda triangular Tal y como se comenta con anterioridad para generar la señal triangular se utiliza un integrador. Figura 9 La expresión que define el comportamiento del integrador es la siguiente: Vo = − 1 V 1(t ) dt ; R2 ⋅ C 2 ∫ Donde VoÆtensión de salida del operacional V1Ætensión de entrada Se añade una tensión de “offset” en el terminal positivo con la finalidad que la señal no se recorte y poderla centrar según se quiera. Se utiliza un valor de R2 muy elevado con el propósito de poder controlar mejor la ganancia. La única parte del circuito que cambia para las diferentes frecuencias es el condensador, con la ayuda del programa “Pspice” se fijan los siguientes valores de C2 para las distintas frecuencias. C2=10 nF C2=68 nF C2=680 nF 16 Se comprueba, en el laboratorio, que utilizando otros valores y cambiando el valor del potenciómetro R2 también funciona correctamente pero el sistema es mas difícil de estabilizar y tiende, con más facilidad, a que el operacional se sature bien sea positivamente como negativamente. A continuación se pueden observar algunas pruebas que se realizaron con el “Pspice”: Utilizando los valores del condensador C1=10 nF y variando el valor del potenciómetro R2 de 1 MΩ a 2 MΩ, se han obtenido los siguientes resultados. Gráfica 1 17 En el siguiente caso el valor de C1=22 nF y el valor del potenciómetro R2 a variado de 500KΩ a 1MΩ. Gráfica 2 En estas graficas se puede observar el comportamiento del circuito utilizando un valor de C1=68 nF y variando el valor del potenciómetro R2 de 750 KΩ a 500 KΩ. Gráfica 3 18 Como ya se ha dicho existen multitud de ajustes posibles simplemente variando los valores del potenciómetro R2 y el condensador C1, lo que cambia básicamente es el tiempo de estabilización de la señal y la amplitud de la misma, aunque esta última es modificada según convenga en los circuitos para la adaptación de la señal. El “Pspice” no nos permite observar las posibles variaciones de la señal al cambiar la tensión de “offset”, utilizando el potenciómetro R3, para ello es necesario el trabajo de laboratorio aunque si nos da una idea del valor al que hay que ajustar este potenciómetro. Por ultimo vamos a analizar como se genera la última de las señales, la señal sinusoidal. Para ello utilizaremos un filtro que pueda trabajar a muy bajas frecuencias como son las que se requieren. 3.2.3-Generador señal sinusoidal Después de buscar diferentes soluciones, y mirar diferentes integrados solo uno cumplía las características requeridas cuya principal limitación era las frecuencias tan bajas a las que necesitamos trabajar. Finalmente la solución adoptada es utilizar un integrado del fabricante “Texas instruments”, concretamente el UAF42. Es un filtro con múltiples aplicaciones, en nuestro caso tan solo lo utilizaremos para realizar un filtro pasa banda, para filtrar la señal cuadrada que generamos al principio. Para ajustar este filtro no contamos con la ayuda del “Pspice” ya que no disponemos de ninguna librería con dicho filtro. Por ello pasamos directamente a realizar las pruebas en el laboratorio después de realizar un estudio de los datos y la configuración que nos facilita el fabricante. Construcción interna del integrado: Figura 10 19 Solución adoptada: Figura 11 La frecuencia de trabajo del filtro viene dada por la siguiente expresión: f = 1 ; 2π ⋅ Rf ⋅ C Donde C=C1=C2 y Rf = Rf1 = Rf 2 ; La ganancia Q del filtro esta determinada por la siguiente expresión: R Q = Z3 ; RZ 1 Se fija para las tres frecuencias el valor de RZ 1 =10 kΩ, se utiliza un potenciómetro para RZ 3 con el fin de poder modificar la ganancia Q del mismo. El valor de RQ no afecta a la señal por eso se utiliza un valor comercial RQ=10 kΩ. Lo más importante es determinar el valor de las resistencias Rf1 y Rf 2 para el correcto funcionamiento del filtro. Para ello utilizaremos la expresión escrita anteriormente: 1 f = ; 2π ⋅ Rf ⋅ C 20 Donde C=1nF tal como indica el fabricante en el esquema anterior; Frecuencia f (Hz) 10 1 0,1 Resistencias Rf1 y Rf 2 (MΩ) 15,915 159,15 1591,5 Taula 1 Se utilizaran valores aproximados para las resistencias Rf1 y Rf 2 : Frecuencia f (Hz) 10 1 0,1 Resistencias Rf1 y Rf 2 (MΩ) 15,8 157 1580 Taula 2 Estos valores de resistencia difieren ligeramente de los teóricos, pero ello no afecta al correcto funcionamiento del filtro. Además nos ahorramos algunas resistencias con el consiguiente ahorro de económico. 21 3.3-Adaptación de las señales Ahora se procederá a adaptar las señales generadas anteriormente, para ello se realizan 3 placas “pcb”, una para cada frecuencia de trabajo. Básicamente se trata de ajustar la amplitud y centrar las señales generadas. 3.3.1-Adaptación señal cuadrada Para ajustar la señal cuadrada se va a utilizar la misma solución para las tres frecuencias. Se utiliza un amplificador no inversor. Figura 12 Ajustando el potenciómetro R2 se consigue la ganancia deseada. El ajuste de la ganancia de la señal cuadrada se puede realizar tanto desde la misma placa de generación como desde la de adaptación de la señal. Se utiliza este circuito de adaptación ya que las pequeñas variaciones que se introdujeran en la placa de generación de la señal cuadrada afectarían también a las otras señales, puesto que tanto la señal triangular como la sinusoidal se generan a partir de la cuadrada. 22 Análisis del circuito: ViÆseñal cuadrada a adaptar. VoÆseñal cuadrada adaptada. ⎛ R1 + R 2 ⎞ Vo = ⎜ ⎟ * Vi ⎝ R2 ⎠ En la siguiente grafica se pueden observar los resultados de variar el potenciómetro R2. Utilizando R2=20K y R2=10K. Con ello se consigue ajustar hasta tener la amplitud deseada. Gráfica 4 23 3.3.2-Adaptación señales triangulares La adaptación de la señal triangular es un poco más compleja, ahora se procederá a ver como se realiza esta adaptación. Para la frecuencia de 10Hz utilizamos el siguiente circuito: Figura 13 Análisis del circuito: ViÆseñal triangular a adaptar. VoÆseñal triangular adaptada. Se considera que el operacional esta en zona lineal y por lo tanto se aplica cortocircuito virtual (V+=V-). Aplicando la primera ley de Kirchoff (KCL) se obtiene: V 1 − Vi Vo − V 1 + =0 R2 R1 Finalmente se obtiene la expresión: R1 R1 ⎛ R1 + R 2 ⎞ (Vi − V 1) Vo = ⎜ * V 1 ÎÎ Vo = Vi + ⎟ * Vi − R2 R2 ⎝ R2 ⎠ Con el fin de evitar el ruido que aparece en la señal se utiliza un valor de R2 elevado. Variando el valor de R1 se consigue modificar la ganancia de la señal. Este ajuste de ganancia también se puede hacer desde la placa de generación pero ello provoca algunos problemas de inestabilidad, se satura, o bien positivamente o negativamente. 24 En la siguiente grafica se puede observar el valor de la señal triangular que se obtiene después de la adaptación, básicamente la variación en amplitud. Aun así no se puede observar el posicionamiento de la señal, es decir centrarla en el eje de las coordenadas, ello se debe a que el “Pspice” no permite observar las variaciones que se producen en la señal triangular cuando se le añade una tensión de “offset” en la generación de la señal. No pasa así en el laboratorio donde se modifica la posición en el eje de las coordenadas a voluntad y de esta forma centrar la señal como se desea. Gráfica 5 Este problema es mucho más importante en las otras dos señales que son de una frecuencia bastante mas baja. Por ello y como se vera a continuación el circuito para adaptar la señal es un poco distinto. Ya que en la placa de generación se tiene un margen de estabilidad más pequeño y ello provoca que no se pueda variar tanto el margen de ganancia y la tensión de “offset” 25 Para las frecuencias de 1Hz y 0.1Hz: Figura 14 Se supone que el operacional esta en zona lineal y por lo tanto se aplica cortocircuito virtual (V+=V-). En el primer operacional el comportamiento es el mismo que en el caso anterior por lo tanto su ecuación es la misma: Vo1Æsalida del primer operacional. Vo1 = Vi + R1 (Vi − V 1) R2 Para el segundo circuito el comportamiento es analizado en la señal cuadrada. VoÆsalida del segundo operacional. ⎛ R1 + R 2 ⎞ Vo = ⎜ ⎟ * Vo1 ⎝ R2 ⎠ El primer operacional nos amplifica la parte inferior de la señal y el segundo la parte superior con ello se consigue no tan solo poder controlar la amplitud de la misma sino también añadir una “ficticia tensión de offset”. Puesto que en el “Pspice” no se puede observar las variaciones de la tensión de “offset” y además es un modelo de prueba, solo se pueden simular 68 nodos, no se puede simular el circuito entero ya que el número de nodos es mayor. Con lo cual se paso, después del estudio anterior, al laboratorio. 26 3.3.3-Adaptación de la señal sinusoidal Por último la adaptación de la señal sinusoidal se hace con el siguiente circuito: Figura 15 En la adaptación de esta señal se utiliza un amplificador diferencial. Análisis del circuito: VsÆseñal sinusoidal a adaptar. VdÆtensión del divisor de tensión. VoÆseñal sinusoidal adaptada. VaÆtensión alimentación divisor de tensión (15 V) La tensión en la entrada positiva del operacional es la que proviene del divisor de tensión: ⎛ R3 ⎞ Vd = ⎜ ⎟ * Va ⎝ R3 + R 4 ⎠ Como se ha hecho anteriormente, se va a considerar que se trabaja en zona lineal y por lo tanto se va a suponer cortocircuito virtual. Vs − Vd Vo − Vd + =0 R1 R2 Despejando de la ecuación nos queda: Vo = 2Vd − Vs 27 El amplificador inversor nos sirve para que la mayor parte de la señal este en el plano positivo de la grafica a partir de aquí lo único que se hace es sumarle una tensión de “offset” con un divisor de tensión. Se ha simulado el circuito de adaptación con “Pspice” utilizando, ya que no se tiene modelo del integrado UAF42, una fuente sinusoidal con los parámetros que obtenemos en el laboratorio. Los resultados obtenidos son los siguientes: -Para la frecuencia de 10Hz: Gráfica 6 Como se puede observar en la gráfica anterior, con el circuito de adaptación se puede centrar la señal donde se prefiera, podemos observar dos diferentes posiciones de la multitud que existen. En las gráficas para las otras frecuencias se puede observar el mismo caso ya descrito. 28 -Para la frecuencia de 1Hz: Gráfica 7 -Para la frecuencia de 0.1Hz: Gráfica 8 29 3.4-Componentes utilizados y diseños “orcad” Para el diseño de las diferentes placas se ha utilizado el programa de circuitos impresos “orcad 9”. Para el diseño de las placas se puede proceder de dos formas; realizando el circuito esquemático “orcad capture” y seguidamente trasladar este diseño al “orcad layout”, el otro método es utilizar directamente el “orcad layout”. En este proyecto se utilizo este método ya que no se disponía de ninguna librería para el filtro UAF42. Luego de realizar el diseño se procede a imprimir las pistas en papel de transparencias para que se pueda proceder a realizar las placas de circuito impreso. Estas hojas de transparencias son entregadas en el laboratorio donde el personal del mismo se encara de hacer las placas. Posteriormente las placas son perforadas y seguidamente se soldan los componentes en las estas. A partir de aquí lo único que queda es comprobar el correcto funcionamiento de las placas, y realizar los ajustes en los diferentes potenciómetros. 30 3.4.1-Componentes del generador de señales a 10Hz y “fotolito” -1 integrado 555. -1 operacional 741. -2 potenciómetros multivuelta de 10 kΩ. -1 condensador 1 µF. -1 condensador 47 nF. -1 condensador 10 nF. -1 potenciómetro multivuelta de 5 MΩ. -1 potenciómetro multivuelta de 1 kΩ. -2 resistencias de 1 kΩ. -1 resistencia de 1,5 MΩ. -1 resistencia de 6,8 kΩ. -2 resistencias de 10 kΩ. -4 resistencias de 6,8 MΩ. -2 resistencias de 2,2 MΩ. -2 zócalos de 8 pines. -1 zócalo de 14 pines. -2 regletas de 3 pines. -1 filtro UAF42. 31 3.4.2-Componentes del generador de señales a 1Hz y “fotolito” -1 integrado 555. -1 operacional 741. -2 potenciómetros multivuelta de 10 kΩ. -1 condensador 1 µF. -1 condensador 470 nF. -1 condensador 68 nF. -1 potenciómetro multivuelta de 5 MΩ. -1 potenciómetro multivuelta de 1 kΩ. -2 resistencias de 1kΩ. -1 resistencia de 1,5 MΩ. -1 resistencia de 6,8 kΩ. -2 resistencias de 10 kΩ. -2 resistencias de 100 MΩ. -2 resistencias de 47 MΩ. -2 resistencias de 10 MΩ. -2 zócalos de 8 pines. -1 zócalo de 14 pines. -2 regletas de 3 pines. -1 filtro UAF42. 32 3.4.3-Componentes del generador de señales a 0.1Hz y “fotolito” -1 integrado 555. -1 operacional 741. -2 potenciómetros multivuelta de 10 kΩ. -1 condensador 1 µF. -1 condensador 4.7 µF. -1 condensador 680 nF. -1 potenciómetro multivuelta de 5 MΩ. -1 potenciómetro multivuelta de 1 kΩ. -2 resistencias de 1 kΩ. -1 resistencia de 1,5 MΩ. -1 resistencia de 6,8 kΩ. -2 resistencias de 10 kΩ. -2 resistencias de 1 GΩ. -2 resistencias de 470 MΩ. -2 resistencias de 100 MΩ. -2 resistencias de 10 MΩ. -2 zócalos de 8 pines. -1 zócalo de 14 pines. -2 regletas de 3 pines. -1 filtro UAF42. 33 3.4.4-Componentes adaptación señales de 10Hz y “fotolito” -3 jumpers. -3 operacionales 741. -2 potenciómetros multivuelta de 100 kΩ. -1 potenciómetro multivuelta de 10 kΩ. -1 resistencia de 100 kΩ. -2 resistencias de 1 kΩ. -1 resistencia de 3,9 kΩ. -1 resistencia de 10 kΩ. -3 regletas de 3 pines. -3 zócalos de 8 pines. 34 3.4.5-Componentes adaptación señales de 1Hz y “fotolito” -3 jumpers. -4 operacionales 741. -3 potenciómetros multivuelta de 100 kΩ. -1 potenciómetro multivuelta de 10 kΩ. -3 resistencias de 100 kΩ. -2 resistencias de 1 kΩ. -1 resistencia de 3,9 kΩ. -2 resistencias de 10 kΩ. -3 regletas de 3 pines. -3 zócalos de 8 pines. 35 3.4.6-Componentes adaptación señales de 0.1Hz y “fotolito” -3 jumpers. -4 operacionales 741. -3 potenciómetros multivuelta de 100 kΩ. -1 potenciómetro multivuelta de 10 kΩ. -3 resistencias de 100 kΩ. -2 resistencias de 1 kΩ. -1 resistencia de 3,9 kΩ. -2 resistencias de 10 kΩ. -3 regletas de 3 pines. -3 zócalos de 8 pines. 3.4.7-Componentes regleta de interconexionado y “fotolito“ -13 regletas de 3 pines. 36 3.4.8-Componentes placa sensor y “fotolito” -4 regletas de 3 pines. -Zócalo de 3 pines 3.5-Aspecto final del montaje 3.5.1-Placa para el sensor Figura16 37 3.5.2-Placas de los generadores de señal y placas de adaptación Figura 17 38 4-Resultados obtenidos y análisis de los mismos Los resultados que se obtienen son los mismos para los 4 sensores del integrado, por ello solo se muestran los de uno de los sensores, concretamente los del sensor 1. Como ya se comenta con anterioridad, en el análisis de los circuitos, el valor de la frecuencia no se ajusta exactamente al valor deseado. Como era de esperar se puede observar que los resultados no muestran ninguna variación en la señal de salida, ello es debido a que lo que se hace es simplemente mirar la tensión en una resistencia utilizando un osciloscopio con lo cual no se puede observar las posibles variaciones que cabria esperar al tratarse de unas frecuencias tan bajas, teniendo en cuenta que el tiempo de respuesta esta estimado en unos 20ms. Este tiempo de respuesta fue estimado con el programa “Matlab” en el cual se tomaban mas de 1200 muestras por segundo. Esta gran cantidad de muestras hacían posible estimar este tiempo de respuesta. Gráfica señal cuadrada a la frecuencia de 10 Hz: Gráfica 9 39 Gráfica señal triangular a la frecuencia de 10 Hz: Gráfica 10 Gráfica señal sinusoidal a la frecuencia de 10 Hz: Grafica 11 40 Gráfica señal cuadrada a la frecuencia de 1 Hz: Gráfica 12 Gráfica señal triangular a la frecuencia de 1 Hz: 41 Gráfica 13 Gráfica señal sinusoidal a la frecuencia de 1 Hz: Gráfica 14 Gráfica señal cuadrada a la frecuencia de 0.1 Hz: Gráfica 15 42 Gráfica señal triangular a la frecuencia de 0.1 Hz: Gráfica 16 Gráfica señal sinusoidal a la frecuencia de 0.1 Hz: Gráfica 17 43 5-Presupuesto 5.1-Precios componentes 5.1.1-Lista de precios material generador de señales a 10 Hz 1.2.3.4.5.6.7.8.9.10.11.12.13.14.15.16.17.18.- Unidades 1 1 2 1 1 1 1 1 2 1 1 2 4 2 2 1 2 1 Descripción Precio (€) Subtotal (€) C.I. 555NE 0,39 0,39 C.I. 741 0,48 0,48 Potenciómetro multivuelta 10 KΩ 1,85 3,7 Condensador 1 uF 0,39 0,39 Condensador 47 nF 0,1 0,1 Condensador 10 nF 0,1 0,1 Potenciómetro multivuelta 5 MΩ 1,85 1,85 Potenciómetro multivuelta 1 KΩ 1,85 1,85 Resistencia 1 KΩ 0,03 0,06 Resistencia 1, 5 MΩ 0,03 0,03 Resistencia 6,8 KΩ 0,03 0,03 Resistencia 10 KΩ 0,03 0,06 Resistencia 6,8 MΩ 0,03 0,12 Resistencia 2,2 MΩ 0,03 0,06 Zócalo de 8 pines 0,21 0,42 Zócalo de 14 pines 0,33 0,33 Regletas de 3 pines 0,3 0,6 18,57 18,57 Filtro UAF42 Total (€) 29,14 El precio total del material del generador de señales de 10Hz asciende al total de veintinueve euros y catorce céntimos. 5.1.2-Lista de precios material circuito adapt. señales de 10Hz 1.2.3.4.5.6.7.8.9.10.- Unidades 3 3 2 1 1 2 1 1 3 3 Descripción Precio (€) Subtotal (€) Jumpers 0,26 0,78 C.I. 741 0,48 1,44 Potenciómetro multivuelta 100 KΩ 1,85 3,7 Potenciómetro multivuelta 10 KΩ 1,85 1,85 Resistencia 100 KΩ 0,08 0,08 Resistencia 1 KΩ 0,03 0,03 Resistencia 3,9 KΩ 0,03 0,03 Resistencia 10 KΩ 0,03 0,03 Regletas de 3 pines 0,3 0,9 Zócalo de 8 pines 0,21 0,63 Total (€) 9,50 44 El precio total del material del circuito adaptación señales de 10Hz asciende al total de nueve euros y cincuenta céntimos. 5.1.3-Lista de precios material generador de señales a 1Hz 1.2.3.4.5.6.7.8.9.10.11.12.13.14.15.16.17.18.19.- Unidades 1 1 2 1 1 1 1 1 2 1 1 2 2 2 2 2 1 2 1 Descripción Precio (€) Subtotal (€) C.I. 555NE 0,39 0,39 C.I. 741 0,48 0,48 Potenciómetro multivuelta 10 KΩ 1,85 3,7 Condensador 1 uF 0,39 0,39 Condensador 470 nF 0,23 0,23 Condensador 68 nF 0,1 0,1 Potenciómetro multivuelta 5 MΩ 1,85 1,85 Potenciómetro multivuelta 1 KΩ 1,85 1,85 Resistencia 1 KΩ 0,03 0,06 Resistencia 1,5 MΩ 0,03 0,03 Resistencia 6,8 KΩ 0,03 0,03 Resistencia 10 KΩ 0,03 0,06 Resistencia 100 MΩ 0,83 1,66 Resistencia 47 MΩ 0,83 1,66 Resistencia 10 MΩ 0,7 1,4 Zócalo de 8 pines 0,21 0,42 Zócalo de 14 pines 0,33 0,33 Regletas de 3 pines 0,3 0,6 18,57 18,57 Filtro UAF42 Total 33,81 (€) El precio total del material del generador de señales de 1Hz asciende al total de treinta y tres euros y ochenta y un céntimos. 5.1.4-Lista de precios material circuito adapt. señales de 1Hz 1.2.3.4.5.6.7.8.9.- Unidades 3 4 3 1 3 2 1 3 3 Descripción Precio (€) Subtotal (€) Jumpers 0,26 0,78 C.I. 741 0,48 1,92 Potenciómetro multivuelta 100 KΩ 1,85 5,55 Potenciómetro multivuelta 10 KΩ 1,85 1,85 Resistencia 100 KΩ 0,08 0,24 Resistencia 10 KΩ 0,03 0,06 Resistencia 3,9 KΩ 0,03 0,03 Regletas de 3 pines 0,3 0,9 Zócalo de 8 pines 0,21 0,63 Total (€) 11,96 45 El precio total del material del circuito adaptación señales de 1Hz asciende al total de once euros y noventa y seis céntimos. 5.1.5-Lista de precios material generador de señales a 0.1Hz 1.2.3.4.5.6.7.8.9.10.11.12.13.14.15.16.17.18.19.20.- Unidades 1 1 2 1 1 1 1 1 2 1 1 2 2 2 2 2 2 1 2 1 Descripción Precio (€) Subtotal (€) C.I. 555NE 0,39 0,39 C.I. 741 0,48 0,48 Potenciómetro multivuelta 10 KΩ 1,85 3,7 Condensador 1 uF 0,39 0,39 Condensador 4,7 uF 1,16 1,16 Condensador 680 nF 0,33 0,33 Potenciómetro multivuelta 5 MΩ 1,85 1,85 Potenciómetro multivuelta 1 KΩ 1,85 1,85 Resistencia 1 KΩ 0,03 0,06 Resistencia 1,5 MΩ 0,03 0,03 Resistencia 6,8 KΩ 0,03 0,03 Resistencia 10 KΩ 0,03 0,06 Resistencia 1 GΩ 2,02 4,04 Resistencia 470 MΩ 1,76 3,52 Resistencia 100 MΩ 0,83 1,66 Resistencia 10 MΩ 0,7 1,4 Zócalo de 8 pines 0,21 0,42 Zócalo de 14 pines 0,33 0,33 Regletas de 3 pines 0,3 0,6 18,57 18,57 Filtro UAF42 Total (€) 40,87 El precio total del material del generador de señales de 0.1Hz asciende al total de cuarenta euros y ochenta y siete céntimos. 5.1.6-Lista de precios material circuito adaptación señales de 0.1Hz 1.2.3.4.5.6.7.8.9.- Unidades 3 4 3 1 3 2 1 3 3 Descripción Precio (€) Subtotal (€) Jumpers 0,26 0,78 C.I. 741 0,48 1,92 Potenciómetro multivuelta 100 KΩ 1,85 5,55 Potenciómetro multivuelta 10 KΩ 1,85 1,85 Resistencia 100 KΩ 0,08 0,24 Resistencia 10 KΩ 0,03 0,06 Resistencia 3,9 KΩ 0,03 0,03 Regletas de 3 pines 0,3 0,9 0,21 0,63 Total (€) 11,96 Zócalo de 8 pines 46 El precio total del material del circuito adaptación señales de 1Hz asciende al total de once euros y noventa y seis céntimos. 5.1.7-Lista de precios material regleta conexión circuitos Unidades 13 1.- Descripción Precio (€) Subtotal (€) 0,3 3,9 Regletas de 3 pines Total (€) 3,9 El precio total del material de la regleta de conexión de los circuitos asciende al total de tres euros y nueve céntimos. 5.1.8-Lista de precios material placa conexión del sensor 1.2.- Unidades 4 4 Descripción Precio (€) Subtotal (€) Regletas de 3 pines 0,3 1,2 Zócalo 3 pines 0,23 0,92 Total (€) 2,12 El precio total del material de la placa para la conexión del sensor asciende al total de dos euros y doce céntimos. 5.2-Diseño de circuitos, PCB’s y montaje de los mismos 1.2.3.4.5.6.7.8.- Horas 50 30 25 20 25 3 3 2 Descripción Precio (€) Subtotal (€) Circuito generador de 10 Hz 20 1000 Circuito adaptación señal 10 Hz 20 600 Circuito generador de 1 Hz 20 500 Circuito adaptación señal 1 Hz 20 400 Circuito generador de 0,1 Hz 20 500 Circuito adaptación señal 0,1 Hz 20 60 Regleta conexión 20 60 Placa sensor 20 40 Total (€) 1600 El precio total del diseño de los circuitos, PCB’s y el montaje de los mismos asciende al total de mil seiscientos euros. 47 5.3-Presupuesto ejecución material 1.2.3.4.5.6.7.8.- Descripción Circuito generador de 10 Hz Circuito adaptación señal 10 Hz Circuito generador de 1 Hz Circuito adaptación señal 1 Hz Circuito generador de 0,1 Hz Circuito adaptación señal 0,1 Hz Regleta conexión Placa sensor Subtotal (€) 29,14 9,5 33,81 11,96 40,87 11,96 3,9 2,12 Diseño de circuitos y PCB’s y montaje de los mismos 1600 Total (€) 1743,26 El precio total de ejecución del material asciende al total de mil setecientos cuarenta y tres euros y veintiséis céntimos. 9.- 5.4-Presupuesto ejecución de contrato 1.2.3.- Descripción Presupuesto ejecución material Beneficio industrial 6% I.V.A 16% Subtotal (€) 1743,26 104,60 278,92 Total (€) 2126,78 El precio total de ejecución de contrato asciende a un total de dos mil cinco veintiséis euros y setenta y ocho céntimos 48 6-Conclusiones 6.1-Que he aprendido? La realización de este proyecto me ha servido para afianzar algunos conocimientos adquiridos durante la carrera, como son los conocimientos adquiridos en teoría de circuitos y electrónica analógica, también en el diseño de PCB’s ya que he realizado bastantes PCB’s. También he aprendido a manejar mejor el material de laboratorio, básicamente osciloscopios puesto que se han utilizado, debido a las bajas frecuencias a las que se iba a trabajar, osciloscopios digitales los cuales prácticamente no había utilizado. 6.2-Análisis de los resultados Como era de esperar se puede observar que los resultados no muestran ninguna variación en la señal de salida respecto a la esperada. Ello es debido a que lo que se hace es simplemente mirar la tensión en una resistencia utilizando un osciloscopio con lo cual no se puede observar las posibles variaciones que cabria esperar al tratarse de unas frecuencias tan bajas, teniendo en cuenta que el tiempo de respuesta esta estimado en unos 20ms. Este tiempo de respuesta fue estimado con el programa “Matlab” en el cual se tomaban mas de 1200 muestras por segundo. Esta gran cantidad de muestras hacían posible estimar este tiempo de respuesta. En nuestro caso, se ha comprobado que es imposible observar este efecto aun cuando se trabaja a unas frecuencias muy inferiores. 49 7-Bibliografía “Screen-printed nanoparticle tin oxide films for high-yield sensor microsystems” E. Llobet, P. Ivanov, X. Vilanova, J. Brezmes, J. Hubalek, K. Malysz, I. Gràcia, C. Cané, X. Correig Sensors and Actuators B 96 (2003) 94-104 “Caracterización de sensores de óxidos metálicos sobre soportes de silicio micromecanizado” Mikel Arteaga García, proyecto final de carrera “Desarrollo de un sistema integrado para el control de temperatura de trabajo de agrupaciones integradas de microsesores” Rubén Folch Fernández, proyecto final de carrera “Design a notch filter with the UAF42” Johnnie Molina, (Texas instruments) “TLC555 LinCMOS timer” Texas instruments 50