Tema 9 (Cales y cementos) EUAT (II)

Anuncio

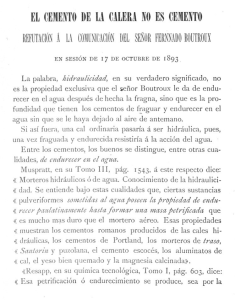

Tema 9: Conglomerantes y conglomerados. 1. El proceso conglomerante: estado fresco, fraguado y endurecimiento. Hidraulicidad. 2. Yeso y escayola. Productos y aplicaciones. 3. Cal aérea e hidráulica. Cementos naturales y artificiales. 4. Derivados y materiales compuestos de matriz conglomerante. Pastas y Morteros. 5. Aditivos y adiciones. 6. Normativa, designación y aplicaciones. MATERIALES DE CONSTRUCCIÓN Curso 2007-2008. EUAT. Campus de Guadalajara Profesor Gonzalo Barluenga Badiola Objetivos Docentes del Tema 9: • “Conocer las propiedades de los materiales conglomerantes, tipos, procesos de fabricación y aplicaciones, designación y normativa”. • “Conocer los tipos de morteros y productos conglomerados, designación, normativa y aplicaciones”. Cales de construcción • Hay dos tipos: aérea e hidráulica. • Cales aéreas: • Provienen de la calcinación de piedras calizas, produciendo la descarbonatación (cal viva, CaO). • Posteriormente se hidrata (cal apagada, Ca(OH)2). • El apagado se realiza: al aire, por aspersión o por inmersión (se obtiene cal en pasta). • La cal apagada se mezcla con agua y se utiliza en forma de pasta o mortero (añadiendo arena). • El endurecimiento se produce por carbonatación (CO2). Ciclo de la Cal Proceso de fabricación de la cal Cales hidráulicas • Provienen de la calcinación de margas o calizas margosas (entre 10 y 25 % de arcillas). • Aparecen compuestos que fraguan bajo el agua (silicatos y aluminatos cálcicos). • El índice hidráulico determina la relación entre arcillas y caliza (parte que fragua bajo el agua): Cal aérea < 0,1 Cal hidráulica 0,15-0,50 Cemento > 0,5 Tipos de Cales de construcción (RCA-92) Composición de las Cales (RCA-92) Aplicaciones de las Cales (la cal aumenta la plasticidad del mortero) Marcado CE de Cal para Construcción • El Marcado CE es obligatorio para la Cal para Construcción (2003). • Las especificaciones de producto se establecen en la norma UNE-EN 459-1. • Se aplica el Sistema 2 de evaluación de la conformidad: Marcado Declaración del fabricante Certificado de control de producción en fabrica Recepción de cales de construcción Cementos naturales y artificiales • Son materiales conglomerantes obtenidos por calentamiento hasta la clinkerización (sinterización) de carbonato cálcico, sílice y alúmina. • Los productos obtenidos son hidráulicos (silicatos y aluminatos cálcicos que fraguan bajo el agua). • Se muelen hasta obtener materiales en forma de polvo muy fino. • Aunque se trata de materiales artificiales, se distinguen: Naturales: se usan calizas margosas (arcillosas). Artificiales: se mezclan calizas y arcillas en proporción tal que toda la cal reaccione con los silicatos. Tipos de Cementos • Entre los cementos artificiales, se distinguen: • Pórtland: Constituido por silicatos cálcicos (y aluminatos en menor proporción) llamados clinker, a los que se añade yeso tras la cocción (regulador del fraguado). • Aluminato Cálcico: Se fabrican con caliza y bauxita (alúmina), obteniéndose aluminatos cálcicos (alta resistencia inicial) • Siderúrgico: Mezcla de clinker de Pórtland, yeso y escoria de alto horno. • Puzolánico: Mezcla de clinker de Pórtland, yeso y puzolana (material silíceo que mezclado con cal y agua produce compuestos hidráulicos). • Especiales Proceso de fabricación del Cemento Portland Componentes del Cemento Pórtland • Son compuestos de óxidos de silicio, aluminio y calcio. • Silicato tricálcico (SC3): Aporta resistencia inicial • Silicato bicálcico (SC2): Aporta resistencia a largo plazo. • Aluminato tricálcico (AlC3): Aporta resistencias iniciales Acelera la velocidad de fraguado (el yeso controla su proceso de hidratación). • Ferroaluminato tetracálcico (FAlC4): Acelera el fraguado. Los óxidos de hierro actúan como fundentes. Dan el color gris al cemento (no se incluyen en los cementos blancos). Productos de hidratación del Cemento Portland • Al entrar en contacto con agua, los componentes del cemento reaccionan (se hidratan), formando productos: • Portlandita: Cristales de hidróxido cálcico (cal libre). • Geles tobermoríticos: Estructuras laminares formadas por silicatos y aluminatos cálcicos hidratados (CSH). Entre las láminas se sitúan moléculas de agua que se polarizan. • Ettringita: Cristales de sulfo-aluminato cálcico en forma de agujas (muy expansiva). Pasta de cemento hidratada Productos de la hidratación de los Cementos Pórtland Características de los Cementos Pórtland • Finura de molido: facilita la hidratación del cemento. • Tiempo de fraguado: Tiempo que tarda la pasta de cemento en adquirir rigidez (principio y fin de fraguado). • PH: muy alcalino (por la presencia de portlandita). • Retracción: debida al agua de amasado no combinada. • Calor de hidratación: Depende de la velocidad del fraguado (componentes del cemento). • Rigidez y Resistencia mecánica : La pasta al fraguar adquiere rigidez y, con el tiempo, resistencia (endurece). Adiciones de los Cementos Pórtland • Los cementos actuales no son clinker puro. • Todos llevan adiciones minerales (componentes que reaccionan con los productos de hidratación). • Las más habituales son: Filler calizo (L, LL) Cenizas volantes (V, W)) Escorias (S) Puzolanas (P, Q) Humo de sílice o Microsílice (D) Clasificación y designación de Cementos • El PGCR de cementos (RC-03) define los diferentes tipos de cementos que se pueden utilizar en construcción. • Tipos de cemento: Dependen de la composición CEM I: Más de 95 % de clinker. CEM II: Entre 65 y 94 % de clinker (resto adiciones) CEM III: 20-64 % de clinker y 36-80 % escorias horno. CEM IV: 45-89 % de clinker y 11-55 % puzolanas. CEM V: Compuesto de clinker, escoria y puzolana. • Clases resistentes: resistencia a compresión a los 28 días. 32,5 N 32,5 R 42,5 N 42,5 R 52,5 N 52,5 R • Designación: Tipo de cemento/ Tipo de adición/ Clase resistente Productos y aplicaciones de los Cementos • Pastas: Mezclas de cemento y agua con otros componentes minoritarios. (pastas de agarre, revestimientos, capas niveladoras, lechadas) • Morteros: Cemento, agua, arena y otros componentes minoritarios. (Revestimientos, albañilería, pavimentos …) • Hormigones: Cemento, agua, arena, grava y otros componentes minoritarios. (Aplicaciones estructurales) • Prefabricados: Productos hechos en fábrica. (baldosas, placas, elementos estructurales, GRC …) Marcado CE de los Cementos • Los cementos comunes requieren Marcado CE (Sistema 1+ : Marcado, Declaración y Certificación). • Los cementos especiales requieren CCRR. • Si el cemento se utiliza para fabricar hormigón para estructuras, debe cumplir los requisitos de la EHE. • El RC-03 recoge la necesidad de realizar ensayos de caracterización si el cemento no posee un Distintivo de calidad reconocido dentro de la UE. • Los ensayos no son obligatorios si tiene marcado CE, Distintivo de calidad o no es para aplicaciones estructurales. Recepción de los Cementos Tema 9: Conglomerantes y conglomerados. 1. El proceso conglomerante: estado fresco, fraguado y endurecimiento. Hidraulicidad. 2. Yeso y escayola. Productos y aplicaciones. 3. Cal aérea e hidráulica. Cementos naturales y artificiales. 4. Derivados y materiales compuestos de matriz conglomerante. Pastas y Morteros. 5. Aditivos y adiciones. 6. Normativa, designación y aplicaciones. Bibliografía de consulta recomendada. Tema 9 • PGCR de Yesos y Escayolas en las obras de Construcción, RY-85. • PGCR de Cales en obras de estabilización de suelos, RCA-92. • Instrucción para la Recepción de Cementos, RC-03. • Alejandre Sánchez, F. J.; Historia, caracterización y restauración de morteros, IUCC, Universidad de Sevilla, 2002.