Item master contains the primary information for each product or part

Anuncio

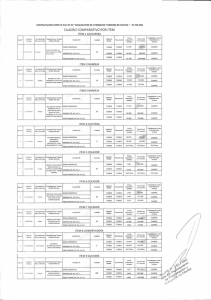

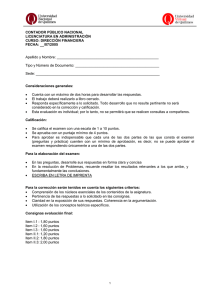

Universidad Simón Bolívar Departamento de Procesos y Sistemas Sección de Sistemas de Información y Gestión PS-4162 GESTION DE LA PRODUCCION II PRACTICA DE MRP PROBLEMA 1: La siguiente figura muestra la estructura de partes, el plazo de espera en semanas y las cantidades disponibles en el inventario para la fabricación del producto A. A B C F D G E Artículo A B C D E F G H H E Inventario disponible 0 2 10 5 4 5 1 10 C Plazo de entrega en semanas 1 1 2 1 1 1 3 1 a) Determine las necesidades netas de cada componente para producir 10 unidades de A en la semana 8 utilizando el método del lote por lote. b) El gerente del servicio de postventa, le acaba de comunicar que para poder atender las necesidades de las reparaciones postventa, deberá tener una disponibilidad de 10 unidades de B y F en la semana 6. Prepare un plan de necesidades para el nuevo requerimiento. c) Le acaban de notificar por fax que el plazo de entrega para el componente G del producto A se ha incrementado a 4 semanas. ¿Qué artículos han cambiando y por qué? ¿Cuáles son las consecuencias en el plan de producción? d) El gerente de almacén llega a su oficina cuando acaba de terminar de calcular el plan de necesidades y le dice que el recuento cíclico debía tirarse a la basura. Al parecer el recuento que hicieron es erróneo, hay 3 unidades de A, no ninguna como mostraban los datos originales, además también hay 5 E disponibles. En ese momento pasa por el pasillo el jefe, quien oyó la discusión, y afirmó que deberías aumentar el plan hasta 16 semanas, pues acaba de recibir un pedido de 10 A para la semana 12, 5 más para la semana 15. Además la gerencia de postventa quiere 3 B más para la semana 16, así como los requerimientos anteriores (a), b) y c)). Prepare el nuevo plan de necesidades. PROBLEMA 2: Como director de operaciones ha puesto en marcha recientemente un sistema de planificación de las necesidades de distribución PRD. La empresa tiene un almacén en la Costa Oriental y otro en la Costa Occidental, así como un almacén principal en la fábrica de Valencia. Acaba de recibir los pedidos de los directores de los tres almacenes para el siguiente periodo de planificación El plazo de entrega para los almacenes regionales es de 2 semanas, el plazo de entrega para el almacén en fábrica es de 1 semana. Los envíos se realizan mediante camiones que transportan 100 unidades. No hay inventario inicial. Periodo 1 Almacén Oriental Almacén Occidental Almacén Fábrica 2 3 40 4 100 5 80 6 70 7 20 8 25 9 70 10 80 20 45 60 70 40 80 70 80 55 30 40 10 70 40 10 30 60 11 30 12 50 a) Elabore el plan de entrega de pedidos b) Si la fábrica necesita dos semanas para producir la mercancía, cómo se modifica el plan de entrega de pedidos? PROBLEMA 3: A continuación se indican los requerimientos brutos de la MRP para un artículo X en las próximas 10 semanas. El plazo para X es de 2 semanas y el costo de preparación es de $ 9 por cada pedido. Existe un costo de mantenimiento de $ 0.02 por unidad por semana. El inventario inicial es de 70 unidades. Semana Requerimientos Brutos 1 20 2 10 3 15 4 45 5 10 6 30 7 100 8 20 9 40 10 150 Utilice los métodos del costo total mínimo y de costo total mínimo para determinar el tamaño del lote. PROBLEMA 4: Una compañía fabrica un producto final que requiere el empleo de dos solo componentes A y B. La compañía le compra los componentes a un proveedor externo. La demanda para el producto final es constante, de alrededor de 20 unidades a la semana. Están disponibles los siguentes datos del inventario: Componente A Componente B Producto Costo de preparación 80 90 100 por pedido ($) Costo de 2 3 5 almacenamiento por unidad por semana ($) Tiempo de entrega 2 4 3 (semanas) La demanda no satisfecha del producto final se acumula y cuesta alrededor de 8 dólares por unidad perdida por semana. No se espera que haya faltante de los componentes comprados. Idee una política de pedidos para la compra del componente y para la fabricación del producto final. Para sus cálculos suponga un horizonte de tiempo de 8 semanas. Compare los costos con los métodos de costo mínimo unitario, part-period balancing y lote por lote. AYUDA MEMORIA PARA EL PROGRAMA QSB Item master contains the primary information for each product or part item in an MRP system. For each product or part item, enter the following information: 1. Item ID: which is used to uniquely identify a product or part item. It can be any combination of letters, numbers, and symbols. 2. ABC Class: optional, for classifying the product or part item. 3. Source Code: optional, any code for specifying the source of a product or part item. Typical sources include purchasing, making, and subcontracting. 4. Material Type: optional, any code for specifying the type of a product or part item. Typical types include finished product, subassembly, part, and raw material. 5. Unit Measure: Ordering unit for a product or part item. Default is "Each". 6. Lead Time: Ordering lead time in planning periods for a product or part item. 7. Lot Size: Either lot size code or lot size quantity. If a quantity is entered, the fixed order quantity is assumed. Valid lot size codes include: FOQ (fixed order quantity), EOQ (economic order quantity), LFL (lot for lot), FPR (fixed period requirement), POQ (period order quantity), LUC (least unit cost), LTC (least total cost), PPB (part-period balancing), WW (Wagner-Whitin algorithm), SM (Silver-Meal method). Refer to Lot Sizing for more information. 8. LS Multiplier: Multiplier for the lot size methods. For FOQ, it is the fixed order quantity. For FPR, it is the fixed order periods. It is not used for other lot size methods. 9. Scrap %: optional. If it is entered, the planned order quantity will be adjusted with this %. 10. Annual Demand: optional. If it is entered, it can be used to compute the EOQ lot size. 11. Unit Cost: optional. If it is entered, it can be used for cost analysis. 12. Setup Cost: ordering or lot setup cost (optional). If it is entered, it can be used for cost analysis or EOQ computation. 13. Holding Annual Cost: optional. If it is entered, it can be used for cost analysis or EOQ computation. 14. Shortage Annual Cost: optional. If it is entered, it can be used for cost analysis or EOQ computation. 15. Item Description: optional, generally a meaningful description for the item. 16. Other Note: optional and for reference on Bill of material represents the part relationships and product structure. For each product or part item, enter the direct (immediate) part IDs and usages using the following format: 1. Item ID/Usage: Default usage is one (1). When usage is 1, "/Usage" can be omitted. For example, MSG/5.2 represents direct component MSG with usage 5.5; TOR-33/3 represents direct component TOR-33 with usage2; and 7431355-56 represents direct component 743-1355-56 with usage 1. 2. The number of direct components that can be entered is restricted by the BOM span. You may change the BOM span by using the command Change BOM Span from Edit Menu. MPS (Master Production Schedule) contains the master requirements of end products or independent demanded part items. MPS drives the requirements of the derived items. For each end product, enter its demands for each planning period. For each part item, enter its independent demands (not derived), if any, for each planning period. You may change the number of planning periods by using the command Change Number of Time Periods from Edit Menu. Inventory records contains the inventory related information for each product or part item in an MRP system. For each product or part item, enter the following information: 1. Safety Stock: which is the minimum inventory level allowed for a product or part item. Safety stock is usually used to cover uncertain or unexpected demands. 2. On Hand Inventory: current available quantity for a product or part item. 3. Overdue Planned Receipt: the existing order quantity that is already overdue for a product or part item. 4. Planned Receipts for Periods 1 to p: the existing order quantities from period 1 to the end of planning horizon for a product or part item. 5. You may change the number of planning periods by using the command Change Number of Time Periods from Edit Menu. Here capacity represents the maximum unit allowed in a period for each product or part item. Default capacity in each period for each product or part item is infinity (M). To obtain an MRP report, here are the general steps: 1. Enter the complete MRP problem including item master, BOM, MPS, and inventory records. Note that capacity data are optional. 2. Select the command Explode Material Requirements to derive the requirements for each part item. Explosion is the process to derive the gross demands level by level. After a short period, the program will bring up a form for selecting the appropriate MRP report. See MRP Report Selection Window for the description of the selection. 3. After the MRP is exploded, you may select the commands from the Results Menu to show another MRP report or other analyses.