Estudio preliminar para la simulación y acoplamiento de

Anuncio

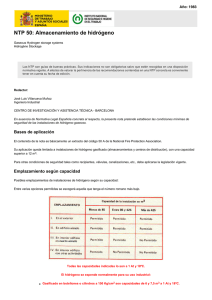

Estudio preliminar para la simulación y acoplamiento de perfiles térmicos e hidrodinámicos en un biorreactor para la producción de hidrógeno Evaristo Ávila Vera1,2,3, Manuel Borja Salín*,1, Francisco González Salgado2, Nelly Salgado Gómez2, Rosa Elena Ortega Aguilar2, Suilma Marisela Fernández Valverde3 1 ITToluca. División de Estudios de Posgrado e Investigación, 2Departamento de Ingeniería Química y Bioquímica, Av. Tecnológico s/n “ExRancho La Virgen”, Metepec, Edo de México, C.P. 52140 3 Instituto Nacional de Investigaciones Nucleares, Departamento de Química, GCB, A. Postal 18-1027, 11870 México D.F., México Preliminary study for the simulation and coupling and hydrodynamic thermal profiles for hydrogen production biorreactor Estudi preliminar per a la simulació i acoblament de perfils tèrmics i hidrodinàmics en un bioreactor per a la producció d’hidrogen Recibido: 15 de octubre de 2009; revisado: 27 de mayo de 2010; aceptado: 22 de noviembre de 2010 RESUMEN En esta investigación se realizó la simulación para la optimización de la producción de hidrógeno en un biorreactor utilizando el método del “elemento finito”, se analizaron los escenarios térmico, hidrodinámico y térmico-hidrodinámico en la geometría propia del biorreactor y considerando el substrato. Las diferentes alternativas de optimización se presentan en forma visual. La optimización térmica se logró a través de una distribución homogénea de la temperatura a diferentes alturas del biorreactor, empleando una cinta externa de calentamiento, además un mezclado idóneo de los desechos de frutas y verduras y con ello el crecimiento adecuado de los microorganismos. Además, se introduce una nueva distribución de las propelas, obteniendo un incremento de 3,4 veces en el rendimiento de hidrógeno con las modificaciones planteadas. Palabras clave: simulación, multifísico, reingeniería, perfiles térmicos-hidrodinámicos. Summary This research reports the optimization of a biorreactor for hydrogen production using the finite element method, the thermo, hydrodynamic and thermo-hydrodynamic scenarios has been analyzed, in the biorreactor geometry. In these simulations the different optimization alternatives were represented as visual figures. The heat optimization was obtained with and external heating band and, a homogenous heat distribution at different reactor heights were obtained. The change from 3 to 4 propels and the new distribution of them gave almost a constant velocity and a homogenous distribution of the substrate, improving 436 the conditions for bacterial growth. The obtained hydrogen yield was 3.4 times better than that of the original biorreactor. Keywords: simulation, multiphysics, reengineering, thermal-hydrodynamic profiles. RESUM En aquesta investigació, es realitza la simulació per a l’optimització de la producció d’hidrogen en un bioreactor emprant el mètode de “l’element finit”, i s’analitzen els escenaris tèrmic, hidrodinàmic i tèrmic-hidrodinàmic en la geometria pròpia del bioreactor, tot i considerant el substrat. Les diferents alternatives d’optimització es presenten en forma visual. S’aconsegueix l’optimització tèrmica mitjançant una distribució homogènia de la temperatura a diferents alçades del bioreactor emprant una cinta externa d’escalfament a més d’un barrejat idoni de les deixalles de fruites i verdures i amb això s’assoleix el creixement adequat dels microorganismes. A més, s’introdueix una nova distribució de les propel·les, obtenint un increment de 3,4 vegades en el rendiment d’hidrogen amb les modificacions plantejades. Mots clau: simulació, multifísic, reenginyeria, perfils tèrmics-hidrodinàmics. *Autores para la correspondencia: *[email protected]. mx, **[email protected] Afinidad LXVII, 550, Noviembre - Diciembre 2010 Introducción El hidrógeno es un energético que puede ser utilizado en lugar de los combustibles fósiles ya que genera 2.75 veces mayor cantidad de energía que éstos y puede ser aprovechado tanto en el transporte como en la industria1,2 además de disminuir la emisión de contaminantes al ambiente puesto que al quemarse genera agua y energía. Sin embargo el costo de generación para este combustible es alto, lo que hace necesario proponer alternativas más eficientes y económicas. Por otro lado la disposición de residuos sólidos urbanos en los rellenos sanitarios, tiraderos a cielo abierto o en los tiraderos clandestinos, producen biogás y lixiviados3, generando contaminación atmosférica con gases como metano, sulfuro de hidrógeno, amoniaco y bióxido de carbono, mientras que, los lixiviados contaminan los mantos freáticos. Siendo posible aprovechar los residuos orgánicos en la generación de hidrógeno. En la obtención de combustibles limpios como el hidrógeno, es necesario considerar un método que permita diseñar prototipos de una manera efectiva en su concepción y diseño. La disponibilidad de equipo de cálculo numérico de gran capacidad permite realizar un análisis más realista y detallado de la fenomenología que ocurre dentro de un proceso. Conceptos tales como modelado matemático, visualización y simulación se han desarrollado de una forma rápida, originando un conocimiento más detallado de lo que sucede dentro de las “cajas negras” que representan muchos procesos actuales. Los programas existentes de modelado matemático utilizan las ecuaciones diferenciales parciales (PDEs) para representar la distribución espacial de los parámetros físicos o químicos de los procesos como: temperatura, presión, concentración, entre otros4. Kumar menciona que la no linealidad de la dependencia de la temperatura con las propiedades físicas tales como la viscosidad y la conductividad térmica se resuelven con PDEs que describen el flujo de momento y energía, para un problema de condiciones de capa límite en un flujo5. En procesos biológicos, Kong et al. reportaron la optimización del cultivo de bacterias del género Clostridium utilizando el método de la superficie de respuesta6, también se ha reportado la simulación para la producción de biohidrógeno utilizando redes neuronales y algoritmos genéticos que permiten predecir el comportamiento diario de un reactor tipo UASB ( Reactor anaeróbico de flujo ascendente) y ajustar la concentración del sustrato para mejorar su desempeño, minimizando el tiempo de retención hidráulico y optimizando la producción de hidrógeno7. Este trabajo se orientó a optimizar el diseño de un prototipo para la producción de hidrógeno a partir de desechos orgánicos, en el que se incorporaron las dimensiones geométricas del biorreactor, así como los fenómenos hidrodinámicos y térmicos, basados en las ecuaciones de Navier-Stokes y Fourier, utilizando un programa que logró que estos dos procesos interactuaran conjuntamente para lograr la generación de soluciones alternativas, que permitieron visualizar la relación entre las propiedades del fluido, la transferencia de calor, las dimensiones del biorreactor y las distancias entre propelas. Afinidad LXVII, 550, Noviembre - Diciembre 2010 Nomenclatura rpm K T Capacidad calorífica (kg∙m2∙s-2∙K-1) Vector velocidad (m∙s-1) Calor desprendido de la fuente (kg∙m2∙s-2) Número de Reynolds Fuerza ejercida por el fluido (kg∙m∙s-2) Presión ejercida por el fluido (kg∙m-1s-2) Velocidad de partícula sedimentable (m∙s-1) Constante de aceleración gravitacional (m∙s-2) Diámetro de partícula sedimentable (m) Revoluciones por minuto (velocidad de flecha del rotor) Coeficiente de conductividad térmica (kg∙m∙s-2K-1) Temperatura (K) Símbolos Operador matemático (Gradiente) S Densidad del fluido (kg∙m-3) Viscosidad dinámica del fluido (kg∙m-1∙s-1) Densidad de partícula sedimentable (kg∙m-3) Viscosidad cinemática (m2∙s-1) Factor de forma de la partícula sedimentable Cambio de temperatura con respecto al tiempo Cambio de velocidad con respecto al tiempo Materiales y Métodos Descripción del proceso El proceso de producción de hidrógeno a partir de residuos de frutas y verduras se realizó en un sistema como el mostrado en la figura 1, los residuos obtenidos en un mercado de la Ciudad de Toluca, México previamente homogeneizados y esterilizados se vertieron en el biorreactor, junto con una solución salina, inoculando con una suspensión de las bacterias Enterobacter sp. y Clostridium sp., se les hizo pasar una corriente de nitrógeno para desplazar el oxígeno presente8 y se mantuvo la temperatura a 37°C. Figura 1. Diagrama de flujo del birreactor para la producción de hidrógeno El biorreactor utilizado es de Vidrio Pyrex (Figura 2), de 68 cm de altura y 19.2 cm de diámetro, el cual tiene una resistencia con potencia de 460 watts, y un termopar para el control de la temperatura, con precisión de 0.1°C. El rotor esta acoplado a un motor de velocidad variable, con contador digital (50<rpm <150), bridas superior e inferior, con propelas de acero inoxidable9,10, cuenta además con un medidor de presión, una septa para la toma de mues- 437 tras gaseosas y un puerto de muestreo para las líquidas, donde se determina el crecimiento bacteriano utilizando una caja de Petroff-Hauser, por cuenta directa con un microscopio de contraste de fases. La composición de las muestras gaseosas se determinó por cromatografía de gases. El substrato en el reactor ocupa el 50% del volumen, por lo que en la simulación se consideró sólo esta parte, misma que se representa en la figura 2 (derecha). resistencia eléctrica en el tanque, el cual se calienta hasta 37° C manteniéndose la temperatura constante hasta el final del proceso, teniendo contacto con una temperatura exterior de 25° C. La ecuación de transferencia de calor de convección y de conducción en estado estacionario utilizada fue: (1) Escenario Hidrodinámico Para el análisis hidrodinámico se utilizó, la ecuación de Navier-Stokes, para fluidos no compresibles: (2) La densidad y viscosidad se consideraron constantes, variando las revoluciones por minuto (rpm) del agitador a 50, 100 y 150, el análisis en “régimen permanente” se mantuvo en un flujo de transición (2500 < NR < 10,000). Figura 2. Dimensiones del biorreactor, acotado en mm. Simulación La modelación, simulación y visualización se realizó en un “Cluster” de computadoras tipo “rocks”, con 18 procesadores, Xeon Core dosDuo, con sistema operativo CentOs. Ver 5.02 basado en software libre, Linux con versión del Kernel 2.6.9-55.0.211. Para ello primero se dibujó un recipiente tridimensional (3D) con las dimensiones exactas del biorreactor (Figura 2, derecha), se modelaron y visualizaron tres escenarios con la geometría axial del biorreactor, el térmico, el hidrodinámico y el acoplamiento térmico-hidrodinámico. Empleando el método de “elemento finito”12 sobrepasando los 2517 y llegando hasta 10,068 elementos, con un mallado específico en las áreas de interés, como las propelas y los contornos del calentador y resolviendo en cada elemento las ecuaciones diferenciales. Para “discretizar” la geometría axial se elijó una malla triangular ajustando su densidad en las áreas con mayor relevancia, el mallado triangular permitió disponer de una cantidad mayor de nodos y un ajuste mejor a la superficie. Para una solución global del escenario multiprocesos se integraron las soluciones individuales, se ajustó el modelo y se visualizó la solución en una WorkStation con una tarjeta Nvidia. Para validar los resultados, se compararon la velocidad de las propelas y el número de Reynolds, con los valores obteidos al aplicar las fórmulas utilizadas habitualmente9,10. Para llevar a cabo la simulación y la visualización del comportamiento hidrodinámico y térmico se consideró en la simetría axial un sustrato sólido de residuos orgánicos al 13% y 87% de solución salina, a una presión de 7.466 x 104 Pa, densidad y viscosidad total de 1.1 g/cm3 y 6 cp respectivamente, con un tamaño de la partícula promedio de 1mm. La simulación permitió observar el comportamiento de los diferentes procesos, identificando las limitaciones en el diseño inicial consideradas para el rediseño. Escenario térmico Se consideró que la distribución de temperatura en el recipiente es resultado de la transferencia de calor por conducción y convección en el líquido suministrado por una 438 Escenario Multiproceso y rediseño con sólidos sedimentables Al realizar la simulación multiprocesos acoplada a los fenómenos térmicos, hidrodinámicos y de sólidos sedimentables se consideró la viscosidad, densidad, capacidad calorífica y coeficiente de conductividad térmica del fluído como funciones de la temperatura13. Ecuación de correlación para medición de densidad [r en (g/cm3)] (3) Donde A= 0.3471, B= 2.74E-01, C= 374.2, T= º K Ecuación de correlación para medición de viscosidad [µ en cp (centipoise)]. (4) Donde A= -10.73, B= 1.83E+03, C= 1.97E-02, D= -1.47E05, T= K Ecuación de correlación para medición de conductividad térmica [kL en µcal/cmK] (5) Donde A= -916.62, B= 1.25E+01, C= -1.52E-02, T= K Ecuación de correlación para medición de capacidad calorífica [cp en cal/gK] (6) Donde A= 0.6741, B= 2.83E-03, C= -8.37E-06, D= 8.60E09, T= K Para el cálculo de la sedimentación de partículas en régimen transitorio se utilizaron las ecuaciones 7 y 8 que representan respectivamente, el cálculo de la velocidad y el número de Reynolds de la partícula9.10. (7) (8) Se indican algunas relaciones geométricas que se tomaron como base9 para el diseño de la propela, como por Afinidad LXVII, 550, Noviembre - Diciembre 2010 ejemplo , altura propela, diámetro del tanque, largo, altura de propela , entre otras. mantiene un campo de velocidad casi homogéneo (derecha), con valores entre 0.01 a 0.1 m/s, donde se observa que existe un flujo adecuado entre las propelas, y una mejor distribución del campo de velocidad, lo que garantiza una agitación y un mezclado convenientes, evitando puntos muertos, así como zonas de alta presión que perjudican las funciones biológicas del consorcio microbiano. Resultados y discusión Rediseño del calentador y del sistema de agitación La figura 3 muestra la distribución de temperaturas en el diseño original del biorreactor (izquierda) en el que se consideró una propela para mover los sedimentos en la parte inferior y dos en la parte superior, calentado con una resistencia eléctrica, donde se observa una diferencia de temperatura de hasta diez grados Celcius, la simulación mostró que un calentador externo y la distribución de las 3 propelas superiores, a 10 cms de distancia una de otra (derecha), permite mantener una temperatura homógenea, lo que favorece el desarrollo de los microorganismos. Figura 4. Comparación de la distribución de velocidad en el diseño original y el rediseño. Figura 3. Distribución de temperatura en el diseño original (izquierda) y el rediseño con 4 propelas y calentador externo (derecha) Figura 5. Crecimiento del consorcio de bacterias Enterobacter sp.-Clostridium sp. En el biorreactor con tres propelas14 Validación de la velocidad y el número de Reynolds. La tabla 1 presenta la comparación de los resultados obtenidos por la simulación y los valores calculados por métodos tradicionales9,10. Se observa que la velocidad de las propelas es inferior en la simulación que en el cálculo tradicional y el número de Reynolds, en cambio, es ligeramente superior en la simulación. Los errores relativos se encuentran alrededor del 10%, lo cual es aceptable en este tipo de simulaciones10. La figura 5 muestra el crecimiento del consorcio de bacterias en el reactor de 3 propelas, donde se observa que el tiempo de adaptación fué de 4 horas y el tiempo de duplicación de las bacterias fué de 0.8 h. Para el biorreactor con 4 propelas, el crecimiento máximo alcanzado fué similar pero la velocidad de crecimiento aumentó, con un tiempo de duplicación de 0.5 h. En la tabla 2 se presentan los rendimientos obtenidos con ambos biorreactores y de algunos trabajos realizados en diferentes laboratorios. En ésta se observa que el rendimiento de hidrógeno en el biorreactor con tres propelas es similar a los trabajos realizados por Zhang, 2006, Mu, 2007 y Lee, 2009, para el correspondiente a cuatro pro- La visualización de los perfiles de velocidad (Figura 4) muestra que entre la primera y segunda turbina (izquierda) se genera un campo de velocidad nulo, lo que no existe donde se hizo la simulación con cuatro propelas, lo cual Tabla 1. Validación de las velocidades de la propela y número de Reynolds Velocidad de las propelas en rpm Velocidad calculada en m/s de las propelas6 Velocidad m/s de las propelas en la simulación Error relativo % Número de Reynolds calculado Número de Reynolds obtenido en la simulación Error relativo % 10.5 50 0.168 0.150 10.3 4551 5027 100 0.335 0.291 13.1 9102 9867 8.4 150 0.503 0.451 10.4 13663 14751 8.0 Afinidad LXVII, 550, Noviembre - Diciembre 2010 439 Tabla 2. Comparación de la producción de hidrógeno en diferentes experimentos SISTEMA CONDICIONES EXPERIMENTALES RENDIMIENTO mol H2 mol-1 C6H12O6 Substrato de Frutas y verduras E. cloacae y C. butyricum, biorreactor 3 propelas T=37ºC pH inicial= 7.0 80 rpm 0.8 Substrato de Frutas y verduras E. cloacae y C. butyricum, biorreactor 4 propelas T=37ºC pH inicial= 7.0 80 rpm 2.74 Esta Investigación Almidón soluble como substrato, Clostridium butyricum y Enterobacter aerogenes. T=36ºC 2.6 Yokoi, 1998 [15] Reactor empacado, con sacarosa como substrato, Clostridium ramosum T= 35±1, pH= 6.8±0.2 0.9-3.5 Reactor de flujo insaturado (fermentación), glucosa, Clostridium acetobutyricum T=30 ºC pH= sin control 0.9 UASB (fermentación), glucosa, Agrobacterium radiobacter T=35 ºC 0.88 Columna empacada, sacarosa, Clostridium butyricum CGS2 T= 37ºC pH inicial= 7.1 2.78 Fritsch, 2008 [17] Biorreactor de membrana, glucosa, lodo de agua residual T=35±0.5 ºC pH= 5.5± 0.05 0.86 Lee, 2009 UASB, sacarosa, lodos de planta de aguas residuales T= 35±1 ºC pH= 6.7 1.5 Chang, 2004 [3] pelas, los rendimientos son similares a los reportados por Yokoi, 1998 y Fritsch, 2008, es importante señalar que en ambos casos se trabajó con substratos idóneos para la producción de hidrógeno como son el almidón y los azúcares, mientras que el biorreactor rediseñado, permitió alcanzar esos valores a partir de desechos de frutas y verduras donde se tomó como base para el cálculo del rendimiento de hidrógeno al almidón contenido en éstos. 1. 2. 4. Conclusiones 4. Agradecimientos Esta investigación forma parte del proyecto CB-906 del ININ y del proyecto DGEST 430.06-P del ITT. Evaristo Ávila Vera agradece a la DGEST por el apoyo económico otorgado con la beca número 042005007 y al ININ por la beca de transporte y alimento. 5. 6. 7. 8. 9. 10. 11. 12. 13. 440 Esta Investigación Lin, 2006 [16] Zhang, 2006 [8] Mu, 2007 [7] [18] Bibliografía 3. El rediseño del biorreactor utilizando el método del elemento finito, y la visualización de los procesos con 3 y 4 propelas así como el ajuste de la distancia entre éstas, permitió optimizar el biorreactor para la generación de hidrógeno. La validación del método utilizando las velocidades de rotación y el número de Reynolds mostró un índice de incertidumbre de 10±3 %, lo que permite dar certeza a los resultados. El rendimiento de hidrógeno en el reactor original fue de 0.8 mol H2 mol-1 C6H12O6 y aumentó a 2.74 mol H2 mol1 C6H12O6 en el biorreactor optimizado, la producción de hidrógeno fue 3.4 veces mayor que en el reactor original. REFERENCIA Chang F-Y, Lin C-Y. Biohydrogen production using an up–flow anaerobic sludge blanket reactor.Int. J. of Hydrogen Energy. 2004, 29: 33-39. Das D, Veziroglu T N. Hydrogen production by biological processes: a survey of literature, Int. J. of Hydrogen Energy, 2001, 26: 13-28. Tchobanoglous G, Ron C. Tratamiento de aguas residuales en pequeñas poblaciones, Mc Graw Hill, Santa Fe Bogotá Colombia, 2000. pp. 270-271. Aaltonen M, Tanttu J T, Pohjolainen S A. A distributed parameter system simulador, Simulation, vol. 47, The society for computer simulation, 1986, p. 145. Kumar N and Das D. Enhacement of hydrogen production by Enterobacter cloacae IIT-BT08. Process Biochem. 2000, 35: 589-593. Kong Q, He G, Chen Q, Chen F. Optimization of medium composition for cultivating Clostridium butyricum with response surface methodology, Food microbiology and safety, J. of food science, 2004. Mu Y, Yu H-Q. Simulation of biological hydrogen production in a UASB reactor using neural network and genetic algorithm. Int. J. of Hydrogen Energy. 2007, 32: 3308-3314. Zhang H, Bruns M A, Logan BE. Biological hydrogen production by Clostridium acetobutyricum in en unsaturated flow reactor, Elsevier, Water Res. 2006, 40: 728-734. Mc. Cabe R, Smith W L, Harriot J C. Operaciones unitarias en ingeniería química, McGraw-Hill, Mexico, 1992. Gean Koplis J C. Procesos de trasporte y operaciones unitarias, CECSA, 2003, pp. 125-130. Sloan J. High performance Linux Clusters with oscar, rocks, open mosix, and mpi, Amazon, 2008. Livesley R K. Elementos Finitos Introducción para Ingenieros, Limusa, México, 1988. Kreith F, Bohn M S. Principios de transferencia de calor, Thomson Learning , 2001, p.84,A47-A50. Afinidad LXVII, 550, Noviembre - Diciembre 2010 14. Ávila-Vera E. Alcántara-Luna D. Molina G.I. Fernández-Valverde S.M. Memorias del VIII Congreso de la sociedad Mexicana del hidrógeno. Determinación de las condiciones experimentales para la obtención de hidrógeno a partir de desechos de frutas y verduras. 2008, 297-302. 15. Yokoi H, Tokushige T, Hirose J, Hayashi S and Takasaki Y. H2 production from starch by a mixed culture of Clostridium butyricum and Enterobacter aerogenes. Biotechnology Lett. 1998, 20: 143-147. 16. Lin C-Y, Lee C-Y, Tseng I-C, Shiao I Z. Biohydrogen production from sucrose using base-enriched anaerobic mixed microflora. Process Biochemistry. 2006, 41: 915-919. 17. Fritsch M, Hartmeier W, Chang J-S. Enhancing hydrogen production of Clostridium butyricum using a column reactor with square-structured ceramic fittings. Int. J. of Hydrogen Energy. 2008, 33: 6549-6557. 18. Lee D-Y, Li Y-Y, Noike T. Continuous H2 production by anaerobic mixed microflora in membrane biorreactor. Bioresource Techno. 2009, 100: 690-695. Afinidad LXVII, 550, Noviembre - Diciembre 2010 441