Descargar

Anuncio

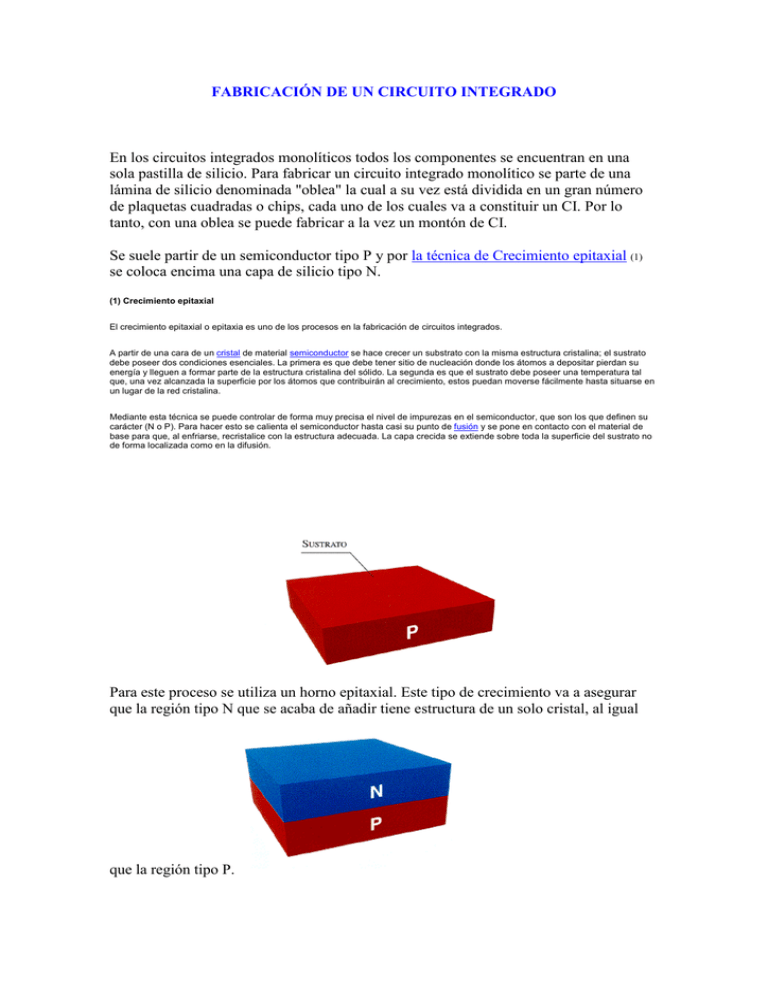

FABRICACIÓN DE UN CIRCUITO INTEGRADO En los circuitos integrados monolíticos todos los componentes se encuentran en una sola pastilla de silicio. Para fabricar un circuito integrado monolítico se parte de una lámina de silicio denominada "oblea" la cual a su vez está dividida en un gran número de plaquetas cuadradas o chips, cada uno de los cuales va a constituir un CI. Por lo tanto, con una oblea se puede fabricar a la vez un montón de CI. Se suele partir de un semiconductor tipo P y por la técnica de Crecimiento epitaxial (1) se coloca encima una capa de silicio tipo N. (1) Crecimiento epitaxial El crecimiento epitaxial o epitaxia es uno de los procesos en la fabricación de circuitos integrados. A partir de una cara de un cristal de material semiconductor se hace crecer un substrato con la misma estructura cristalina; el sustrato debe poseer dos condiciones esenciales. La primera es que debe tener sitio de nucleación donde los átomos a depositar pierdan su energía y lleguen a formar parte de la estructura cristalina del sólido. La segunda es que el sustrato debe poseer una temperatura tal que, una vez alcanzada la superficie por los átomos que contribuirán al crecimiento, estos puedan moverse fácilmente hasta situarse en un lugar de la red cristalina. Mediante esta técnica se puede controlar de forma muy precisa el nivel de impurezas en el semiconductor, que son los que definen su carácter (N o P). Para hacer esto se calienta el semiconductor hasta casi su punto de fusión y se pone en contacto con el material de base para que, al enfriarse, recristalice con la estructura adecuada. La capa crecida se extiende sobre toda la superficie del sustrato no de forma localizada como en la difusión. Para este proceso se utiliza un horno epitaxial. Este tipo de crecimiento va a asegurar que la región tipo N que se acaba de añadir tiene estructura de un solo cristal, al igual que la región tipo P. Seguidamente, le se coloca una capa de óxido a la oblea, para ello se introduce en un horno de oxidación formándose una capa delgada de dióxido de silicio (SiO2) que recubre a la oblea y cuyas funciones más importantes van a ser la de proteger al circuito contra la contaminación. La siguiente etapa se denomina fotoprotección. Consiste en colocar una sustancia orgánica que sea sensible a la luz ultravioleta, denominada fotoprotector, sobre la capa de óxido. En esta capa se coloca una máscara que tiene unas ventanas opacas en la zona donde se va a realizar la siguiente difusión (por ejemplo, se quiere integrar un transistor NPN se tiene que tener bien definidas tres regiones: el colector, la base y el emisor. Estas tres zonas determinarán cómo será la máscara y dónde tendrá las ventanas opacas) . Se expone la oblea a rayos ultravioleta y el barniz fotosensible que había debajo de las ventanas opacas se va a eliminar y va a aparecer la capa de dióxido de silicio. Después se ataca a la oblea con ácido fluorhídrico y las zonas de SiO2 que han quedado al descubierto se van a destruir quedando ahora al descubierto la capa de material tipo N. El siguiente paso es realizar una difusión tipo P. Se introduce la oblea en un horno de difusión y se dopa con gran cantidad de impurezas tipo P. Así se convierte en tipo P la zona que queda al descubierto de la capa epitaxial tipo N. Se ha conseguido aislar una zona tipo N, que ha quedado rodeada por semiconductor tipo P y por dióxido de silicio. Si se estuviese haciendo un transistor esta zona aislada podría ser, por ejemplo, el colector. Se repite el proceso de oxidación y de fotoprotección y se colocan unas máscaras diferentes, por ejemplo, para formar la base. Se difunde nuevamente impurezas tipo P. Para formar el emisor se podrían repetir todos los pasos pero con la diferencia de que al final se añaden impurezas tipo N. Para conectar todas las regiones "n" y "p" se suele usar una película delgada de un material conductor por ejemplo el aluminio. Se coloca nuevamente una capa de oxidación y un fotoprotector y la máscara que pone ahora tiene ventanas que van a permitir que se realicen las conexiones eléctricas, por ejemplo, entre la base y el colector. Después de realizar la metalización y una vez que las conexiones eléctricas se hayan hecho, se cortan los diferentes chips de la oblea. Después de separarlos, se realizan las conexiones necesarias de cada chip con los pines de la cápsula que va a contener el circuito integrado, estas conexiones se realizan soldando hilo de aluminio muy delgado. Para acabar, se introduce el chip dentro de la cápsula que lo va a proteger, y así termina el proceso de fabricación de un CI. AISLAMIENTO DE LOS ELEMENTOS DEL CI Dentro de un circuito integrado puede encontrarse una gran cantidad de componentes. Estos componentes pueden ser de diferentes tipos: resistencias, transistores, condensadores, etc., o del mismo tipo. Una de las necesidades que se presenta es separar los elementos, no físicamente ya que todos forman parte del mismo circuito integrado, sino que han de ser aislados eléctricamente para que cada uno pueda seguir comportandose según sus características, es decir, que, por ejemplo, los transistores sean exactamente iguales y cumplan las mismas propiedades que tiene un transistor discreto (que no forma parte de un circuito integrado). Hay varias formas de conseguir el aislamiento eléctrico entre los diferentes elementos que componen un circuito integrado: la más usada de todas ellas, debido a lo económica que resulta, es la denominada "aislamiento de unión". Supóngase que se quieren separar dos transistores, este método consiste en polarizar inversamente las regiones N y P y, al no circular corriente, se produce el deseado aislamiento eléctrico entre los dos transistores. Otra forma es usando dióxido de silicio, SiO2, recubriendo cada región de colector de cada uno de los transistores, el dióxido de silicio se comporta como un aislante. Por último, hay un tipo de aislamiento denominado "tipo viga" que es parecido al aislamiento de unión. La diferencia radica en que en el tipo viga, al realizar la metalización, se forma una capa muy gruesa encima de la oblea. Después se remueve el silicio que sobra en el substrato tipo P. Se forma una estructura con los circuitos conectados semirrígidamente y todos los elementos separados unos de otros. TECNOLOGÍA DE PELÍCULA DELGADA Y GRUESA En los circuitos integrados monolíticos se ha visto que se forman todos los componentes a la vez en un substrato semiconductor. En la tecnología de película delgada y en la de película gruesa no ocurre lo mismo. Las resistencias y condensadores de valores pequeños se fabrican en el substrato, pero las resistencias y los condensadores de valores grandes y algunos circuitos monolíticos son exteriores al chip y se conectan formando un circuito híbrido. Este tipo de circuitos tiene la peculiaridad de que no se forman sobre la superficie de un semiconductor sino que lo hacen sobre un material aislante que puede ser vidrio o un material cerámico. La técnica de fabricación de películas delgadas consiste en ir haciendo una deposición por medio de una evaporación al vacío o pulverización catódica. La superficie que contiene el substrato actúa como el ánodo, y el material que se va depositando por la deposición como cátodo. Los pasos para el procesamiento de un circuito integrado por tecnología de película delgada son muy similares a los que se han explicado de los circuitos monolíticos. En la tecnología de película gruesa se utiliza un circuito impreso sobre el cual se van a depositar las resistencias, condensadores, etc. Una de las ventajas de esta tecnología es que resulta más barata que la de película delgada. Bibliografía Consultada: ITBA – Instituto Tecnológico de Buenos Aires