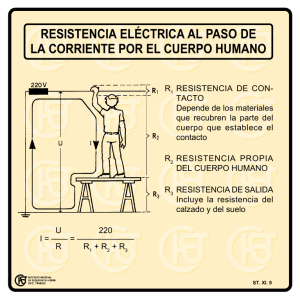

análisis de riesgos en el proceso de fabricación de calzado

Anuncio