Tolerancias en estampas

Anuncio

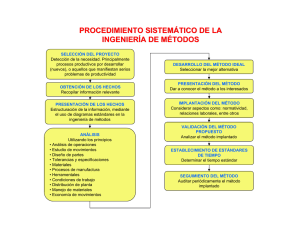

ESTUDIO DE TOLERANCIAS EN ESTAMPAS DE CORTE Objetivos •Determinar las TOLERANCIAS DE FABRICACIÓN de las piezas de la estampa • Análisis de los MÉTODOS DE FABRICACIÓN que permitan asegurar tales tolerancias Criterios generales ESTAMPA Herramienta destinada a la fabricación de piezas de chapa Deberá cumplir con: Tolerancias dimensionales requeridas a la pieza Requerimientos de la calidad de corte: ausencia o disminución de defectos (rebabas, etc.) que afecten la funcionalidad de la pieza. TOLERANCIAS y CALIDAD DE CORTE Tolerancias dimensionales (corte de un punzón): recortes 1, 2 y 3 y contorno 4. Tolerancias entre líneas de corte(corte de distintos punzones): Distancias: L1-2 , Centro a plano, Lado a plano o elemento de referencia. Calidad del corte: rebabas en la superficie de la pieza o en la zona propia del corte (desviación respecto de la forma geométrica) Tolerancias dimensionales LA PIEZA ES EL RECORTE: Su dimensión depende de la medida del punzón El material de la chapa que va formar parte del recorte “copia al punzón” Dimensionamiento del punzón Restitución elástica la dimensión final del recorte < Φpunzón (nominal) Mayoramiento del punzón Φpunzón = Dn + R Dn: dimensión nominal de la pieza. Se obtiene Φmatriz (nominal) = Φp + 2 µ Tolerancias dimensionales LA PIEZA ES EL DISCO: Su dimensión depende de la medida de la matriz El material de la chapa que va formar parte del disco “copia a la matriz” Dimensionamiento de la matriz Restitución elástica la dimensión final del disco > Φmatriz (nominal) Minoramiento de la matriz Se obtiene Φmatriz = Dn - R Φpunzón (nominal) = Φm - 2 µ Tolerancias dimensionales-Huelgo de corte 5 10 15 20 25 (%) Huelgo de corte (% del espesor de la chapa) Tolerancias dimensionales – Tolerancias de fabricación de punzón y matriz Tolerancias entre líneas de corte La posición final entre las líneas de corte dependerán de la posición relativa: entre punzones entre los punzones y elementos de guía y topes de la chapa Y de las diferencias de medida de la chapa inicial Los valores de Tl determinan el tipo de estampa a utilizar: Tl ≤ 0.025 mm. Estampas compuestas guiadas por columnas Tl ≤ 0.08 mm. Estampas progresivas, guiadas Tl ≤ 0.2 mm. Estampas simples, no guiadas Calidad de corte Tipo de Defectos Rebabas Redondeo de entrada Defectos en perfil de corte La magnitud de los defectos depende de: Tamaño y Tolerancia del huelgo Uniformidad del huelgo en todo el perímetro de punzón y matriz Estado del filo de punzón y matriz = f (materiales, tratamientos térmicos y acabado superficial) Calidad de corte Altura de rebaba Altura de zona brillante Huelgo de corte (% del espesor) Huelgo de corte µ = φm – φp 2 µ Huelgo de corte óptimo (µó) Para cada material de chapa, se obtiene mediante ensayos experimentales Según datos bibliográficos: Materiales metálicos: Comprende el rango del 5 al 12% del espesor de la chapa (e) Materiales blandos: 5 al 7 % de e (> deformación plástica ,más rebaba) Materiales duros: 10 al 12 % de e Huelgo de corte Huelgo de corte óptimo (µó) Dimensiones nominales de matriz y punzón Tolerancias del punzón y matriz Huelgo de corte real (µ) Excentricidad entre punzón y matriz Sistema de guiado Tolerancias de fabricación del conjunto de la estampa. Si µ << µó, aumenta cantidad de trabajo y el desgaste de los filos Si µ >> µó, disminuye la calidad de corte Huelgo de corte – Tolerancia del huelgo de corte Surge la necesidad de establecer valores límites admisibles para los huelgos Huelgo máximo (µmáx): por encima del cual disminuye drásticamente la calidad del corte Huelgo mínimo (µmín: por debajo del cual, aumenta el trabajo de corte y mas levemente la fuerza, es prematuro desgaste de los filos, aparición del doble cizallamiento. Tolerancia de huelgo Tµ. = µmáx - µmín Considerando el valor µó como el valor medio del huelgo de corte, resulta: µmáx = µó + Tµ/2 µmín = µó - Tµ/2 En la práctica se adopta: Tµ ∼ 3 % del espesor de la chapa. Huelgo de corte – Tolerancia del huelgo de corte Ejemplo: Chapa de acero SAE 1010 de 2mm de espesor. Se adopta µó = 8% y T µ = ± 1,5% µmin = 6,5% = 0,130 mm µmáx = 9,5% = 0,190 mm Tµ = ± 0,03 mm Tomando como base: las tolerancias de huelgo y de la pieza los conocimientos de Ajustes normalizados y Asignación de tolerancias en cadenas dimensionales, Se determinan las tolerancias de fabricación de los componentes de la estampa. Asignación de tolerancias a los componentes de la estampa 1. ESTAMPA SIMPLE: La alineación entre punzón y matriz solo depende del huelgo existente entre las guías de la máquina y el cabezal móvil (porta punzón) GUÍAS DEL CABEZAL MÓVIL DE LA PRENSA A A: Desplazamiento del cabezal móvil y punzón debido al huelgo con las guías de la prensa. Cabezal móvil Asignación de tolerancias: Estampa simple emáx Jmáx Jmáx emáx Cuando el cabezal se apoya sobre uno de los lados de la guía excentricidad máxima e máx = Jmáx / 2 En otro instante puede ocupar el lado opuesto: ± e máx = Jmáx / 2 Asignación de tolerancias: Estampa simple Considerando las tolerancias de fabricación del punzón y matriz tp, tm y la e máx Φp + tp/2 Φp-tp/2 µmín µmáx Φp Φm - tm/2 Φm Φp Φm Φm+tm/2 e Huelgo mínimo µmín Huelgo máximo µmáx Φp y Φm: dimensiones nominales Asignación de tolerancias: Estampa simple µmáx = (Φm+ tm/2) – (Φp – tp/2) + emáx 2 µmín = (Φm – tm/2) – (Φp + tp/2) – emá 2 Tµ = µ máx – µmín = tm + tp + Jmáx 2 2 Datos del problema Huelgos máximos y mínimos (se obtienen de ensayos): Tolerancia de µ El Juego entre cabezal y guías de la prensa (se mide) Incógnitas Tolerancias de fabricación de punzón y matriz Normalmente: tp > tm Asignación de tolerancias: Estampa guiada Huelgo y uniformidad del huelgo Tolerancias de punzón y matriz Desalineación entre punzón y matriz (cada par), debida a: Huelgos entre componentes con ajuste móvil Posicionado relativo entre componentes del cabezal superior y conjunto inferior (tpi) Cabezal superior: Punzón. Placas superior y portapunzones. Elementos de guía (buje y columna). Elementos de sujeción y posicionado ( tornillos y espinas). Conjunto inferior: Placas base y matriz. Guías y topes de chapa. Elementos de guiado (columnas). Elementos de sujeción y posicionado. Asignación de tolerancias: Estampa guiada Subconjunto Tipo de Ajuste Buje - Columna Móvil Punzón- Placa portapunzones Indeterminado Placa portapunzones espinas Indeterminado Placa superior - espinas Prensado Placa superior - Buje Prensado Placa matriz- espinas Indeterminado Placa base-espinas Prensado Placa base-columnas Prensado Asignación de tolerancias: Estampa guiada Recordamos: TA (Tolerancia de Ajuste) = Jmáx – Jmín = ta + te En cadenas dimensionales: Tc (Tolerancia del componente de cierre) = Σ ti Componente de cierre: Huelgo de corte Componentes: Tolerancias de punzón y matriz. Tolerancias de posicionado. Huelgos (excentricidad) Genéricamente, resulta: tµ = tp + tm + Σtpi + Σe Asignación de tolerancias: Estampa guiada Asignación de ajustes y tolerancias a cada subconjunto Conjunto Punzón - Alojamiento Placaportapunzones Ajuste Indeterminado suave H/j a H/m El punzón debe desmontarse para su reafilado Calidades 6/5; 7/6 De tablas ISO y Medida nominal de cabeza de punzón Se obtienen Jmáx y Jmín (Amáx) e = Jmáx / 2 (Factor de la sumatoria) TA= Jmáx + Amáx = tpunzón + t alojamiento placa t punzón < t alojamiento placa Asignación de tolerancias: Estampa guiada Asignación de ajustes y tolerancias a cada subconjunto Conjunto Columna guía- Buje Ajuste deslizante H/h De tablas ISO y Medida nominal de la columna Se obtienen Jmáx y Jmín Calidad 6/5 e = Jmáx / 2 (Factor de la sumatoria) TA= Jmáx – Jmín = t columna + t buje t columna (IT5) < t buje (IT6) Asignación de tolerancias: Estampa guiada Asignación de ajustes y tolerancias a cada subconjunto Conjunto Columna guía- Placa base Ajuste Prensado P/h De tablas ISO y Medida nominal de la columna Se obtienen Amáx y Amín Calidad 5/6 e=0 TA= Amáx – Amín = t columna + t alojamiento placa base t columna (IT5) < t aloj. placa base (IT6) Asignación de tolerancias: Estampa guiada Otras causas de error en la construcción de estampas Errores de posicionado: (tpi) Método de trazado Error de posicionado de las máquinas herramientas Desalineación entre el conjunto superior e inferior Posición de: matriz en placa base punzón en placa portapunzones columna en placa base buje en placa superior espinas en cada una de las placas Asignación de tolerancias: Estampa guiada tµ = tm/2 + tp/2 + Σtpi + Σei Datos del problema Tipo de ajuste. Excentricidad (ajustes móvil e indeterminado) Precisión de posicionado (máquinas disponibles) Tolerancia de huelgo (material y espesor de la chapa) Incógnitas Tolerancias de fabricación de punzón y matriz Normalmente: tp > tm Asignación de tolerancias: Estampa guiada Ejemplo: Chapa de acero SAE 1010 de 2mm de espesor. Tµ = ± 0,03 mm Cantidad de componentes: mayores a 10 Tolerancias de matriz y punzón muy pequeños Algunas soluciones: Reducir la calidad de los ajustes (menor excentricidad) Buje de jaula de bolillas (Juego nulo; exc=0) Secuencia de operaciones en el mecanizado de las partes de la estampa: (mecanizado en conjunto de las placas, mecanizado CNC) Acotación absoluta de las cotas del plano