resorte de gas que puede ajustarse en su longitud.(es2040029)

Anuncio

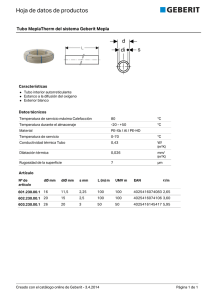

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k ES 2 040 029 kInt. Cl. : A47C 3/30 11 N.◦ de publicación: 5 51 ESPAÑA k F16F 9/02 TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 90125385.6 kFecha de presentación : 22.12.90 kNúmero de publicación de la solicitud: 0 447 674 kFecha de publicación de la solicitud: 25.09.91 T3 86 86 87 87 k 54 Tı́tulo: Muelle de gas de longitud graduable. k 73 Titular/es: Suspa Compart Aktiengesellschaft k 72 Inventor/es: Bauer, Hans Jürgen; k 74 Agente: Carpintero López, Francisco 30 Prioridad: 21.03.90 DE 40 09 034 Industriestrasse 12-14 W-8503 Altdorf, DE 45 Fecha de la publicación de la mención BOPI: 01.10.93 45 Fecha de la publicación del folleto de patente: 01.10.93 Aviso: k k Bauer, Hans-Peter; Meyer, Jochen; Späthe, Jürgen y Wolf, Herbert k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 2 040 029 DESCRIPCION La invención se refiere a un muelle de gas de longitud graduable, según la definición de la reivindicación 1. Muelles de gas de este tipo son conocidos ya, p. ej., por la patente alemana DE-PS 18 12 282 (correspondiente a la patente norteamericana USPS 3 656 593) y por una gran cantidad de publicaciones posteriores con numerosas variantes. Debido a su ventajosas propiedades, en especial como dispositivos de elevación de longitud graduable en columnas para sillas y similares, estos muelles de gas se han acreditado de forma extraordinaria en la práctica. Entre los tubos interior y exterior está configurada una cámara anular estrecha, como cámara de desbordamiento o paso de caudal. El tubo interior y el tubo exterior son de acero, en especial de tubos de acero estirados sin costura, de modo que, para la obtención de una superficie perfecta de deslizamiento para el émbolo y para la junta que se encuentra en el émbolo, la pared interior del tubo interior requiere una mecanización especial de su superficie. La presente invención tiene por objeto reducir los costes de material y de mecanizado para los muelles de gas en la zona de su tubo interior. Este objeto se soluciona, de acuerdo con la presente invención, por medio de las caracterı́sticas indicadas en la reivindicación 1. Debido a que el tubo interior es de plástico, éste se puede fabricar en una sola operación y por lo tanto no requiere ningún mecanizado posterior. Prácticamente todos los plásticos de alta calidad poseen superficies duras brillantes, de modo que ya no es necesario realizar ningún tipo de mecanizado de la pared interior del tubo interior. Los numerosos pequeños canales distribuidos por todo el perı́metro de la pared exterior del tubo interior forman una sección suficientemente grande de desbordamiento o paso de caudal. También estos canales pueden ser fabricados simultáneamente en la operación de fabricación del tubo interior. En especial por medio de la variante expuesta en la reivindicación 2 se consigue que el tubo interior de plástico pueda ser configurado con paredes muy delgadas, puesto que dicho tubo interior consigue una forma muy estable a través de su apoyo en el tubo exterior y por lo tanto no puede ser presionado radialmente hacia afuera en caso de movimientos de inclinación o desviación del vástago de émbolo y por lo tanto del propio émbolo. De este modo se crea una especie de pieza combinada compuesta por el tubo exterior y el tubo interior. Según la reivindicación 3, la pared interior del tubo exterior cubre los diversos canales, lo cual ocurre especialmente en la configuración realizada según la reivindicación 2. Este recubrimiento no debe hacerse de modo que los canales próximos entre sı́ queden separados el uno del otro de forma hermética al gas. Más bien, se debe garantizar el que los travesaños que quedan entre canales próximos entre sı́, es decir, las zonas de la pared exterior del tubo interior, se apoyen de forma suficiente contra la pared interior del tubo exterior. Mediante la variante según la reivindicación 4 se expresa que el grosor de pared del tubo interior 2 5 10 15 20 25 30 35 40 45 50 55 60 2 se mueve dentro de un campo como el existente también en la configuración de los tubos interiores de acero. Los diversos canales tienen una profundidad sólo extremadamente pequeña, según se indica en la reivindicación 5. Las suficientes secciones totales para el desbordamiento o paso del gas se forman gracias a la gran cantidad de canales. Mediante la reivindicación 6 se garantiza el que los diversos canales tengan sólo una anchura relativamente pequeña en relación con su grosor de pared, de modo que ası́ se garantiza el que en el tubo interior no se creen zonas demasiado grandes de la pared exterior, en las que el tubo interior no pueda apoyarse contra la pared interior del tubo exterior. Por medio de la reivindicación 7 se aclara, a este respecto, que los travesaños que quedan entre los canales próximos entre sı́ son suficientemente anchos y garantizan un suficiente apoyo contra la pared interior del tubo. La configuración de los canales puede realizarse en su conjunto según la reivindicación 8. Por la Patente alemana DE-A-31 02 276 se conoce un muelle de gas de longitud graduable, que tiene un tubo exterior y un cuerpo hueco interior situado dentro del mismo. En el cuerpo hueco está situado en forma desplazable un émbolo, hermetizado con una junta, que se apoya en la pared interior del cuerpo hueco; dicho émbolo tiene un vástago de émbolo, que sale por uno de sus extremos cerrado herméticamente con una junta. En el otro extremo está situada una válvula. En la pared exterior del cuerpo hueco están formadas dos ranuras, en las que están situados unos tubos, que por un lado entran en la válvula con la correspondiente junta de estanqueidad y por otro lado entran en la cámara interior del cuerpo hueco, en la zona de la salida del vástago de émbolo, también con la correspondiente junta de estanqueidad. De este modo se trata de conseguir que el muelle de gas conste esencialmente de un único cuerpo, es decir, el cuerpo hueco interior, con el que está configurada en una sola pieza la válvula por una parte y el extremo del lado de salida del vástago de émbolo por otra parte. El tubo exterior sirve en este caso sólo como medio para conseguir la unión con la silla, mesa o similar que debe soportar. A diferencia de esta construcción, la presente invención continúa partiendo, igual que anteriormente, del hecho de que (al igual que en los muelles de gas de longitud graduable que forman la clase aquı́ descrita) todo el muelle de gas esté esencialmente rodeado por el tubo exterior, siendo apoyado y sujetado axialmente por dicho tubo exterior. Otras ventajas, caracterı́sticas y detalles de la invención pueden verse en la siguiente descripción de un ejemplo de configuración, que se explica detalladamente por medio de un dibujo, en el que se muestran: en la figura 1 una sección longitudinal a través de un muelle de gas construido según la invención; y 65 en la figura 2 una sección transversal a través del muelle de gas por la lı́nea de corte IIII de la figura 1. 3 2 040 029 El muelle de gas de longitud graduable representado en la figura 1 tiene una carcasa 1, que tiene a su vez dos tubos situados concéntricamente uno dentro del otro con diferentes diámetros, es decir, el tubo exterior 2 y el tubo interior 3. Ambos tubos 2 y 3 están configurados cilı́ndricamente en la zona, por la que se extiende el tubo interior 3. El tubo interior 3 se apoya con su pared exterior 4 contra la pared interior 5 del tubo exterior 2, es decir, que el diámetro exterior “da” del tubo interior 3 corresponde esencialmente al diámetro interior “di” del tubo exterior 2. El tubo interior 3 tiene en su pared exterior 4 unos canales 7 a modo de ranuras, que se extienden paralelamente al eje común 6 central longitudinal de la carcasa 1 y que están abiertos hacia la pared interior 5 del tubo exterior 2 y por lo tanto quedan limitados hacia afuera por dicha pared interior 5. En el tubo están situados una determinada cantidad de tales canales 7, paralelos entre sı́, que pasan por lo tanto a lo largo de las lı́neas de contorno (generatrices) del tubo interior cilı́ndrico 3. Como puede verse por la figura 2, para la profundidad radial “a” de los canales 7, es decir, para su profundidad en dirección hacia el eje 6 en relación con el grosor de pared “b” del tubo interior 3, se aplica la siguiente relación: 0,15 b < a < 0,25 b. Para la anchura “c” de los canales 7 en la dirección perimetral del tubo 3 se aplica en relación con el grosor de pared “b” lo siguiente: 0,5 b < c < 0,8 b. Finalmente, para la distancia “e” entre canales próximos entre sı́, en relación con su anchura “c” se aplica: 0,8 c < e. La anchura “c” de los canales 7 está definida siempre en la pared exterior 4 del tubo interior 3. Para el grosor de pared “b” del tubo interior 3, en comparación con su diámetro exterior “da”, se aplica, por lo demás la relación: 0,05 da < b < 0,1 da. Mientras que el tubo exterior 2 es de acero, el tubo interior 3 es de plástico. Este tubo no debe estar colocado rı́gidamente dentro del tubo exterior 2, de modo que los canales 7 próximos entre sı́ queden hermetizados entre sı́, sino que puede estar guiado en el tubo exterior 2 de modo que se apoye en su contorno radialmente en este tubo, de modo que los travesaños 8 situados entre los canales 7 próximos entre sı́ se apoyen contra la pared interior 5 del tubo exterior 2. Los canales 7 con forma de ranura forman en su conjunto una cámara de rebosamiento o paso del gas. En el tubo interior 3 está situado en forma desplazable axialmente un émbolo 9 de forma aproximadamente anular, hermetizado en forma estanca al gas contra la pared interior 11 del tubo interior 3 por medio de un anillo de junta 10, a través del perı́metro exterior de éste. El émbolo 9 está sujeto en un extremo de un vástago 12 de émbolo, guiado en posición coaxial respecto al eje 6. Este vástago 12 de émbolo sale hacia afuera por un extremo de la carcasa 1. En este extremo, la carcasa 1 está cerrada por medio de un anillo de cierre 13, hermetizado en su perı́metro exterior respecto a la pared interior 5 del tubo exterior 2 por medio de una junta de anillo 14. El anillo de cierre 13 está sujeto axialmente hacia afuera por medio de un reborde 16 del tubo exterior 2. En el lado interior hay un casquillo 17 con forma de cazoleta, que se 5 10 15 20 25 30 35 40 45 50 55 60 65 4 apoya contra el anillo de cierre 13 y que aloja en su interior una junta labial múltiple 18, que se apoya con sus labios de junta 19 herméticamente contra el vástago 12 del émbolo. De este modo se impide una salida del gas hacia el exterior a lo largo de la superficie del vástago 12 de émbolo. Contra el casquillo 17 se apoya, desde la cámara interior 20 a la carcasa 1, un casquillo distanciador 21 adosado a la pared interior 5 del tubo exterior 2 en forma centrada, de modo que sobre dicho casquillo distanciador 21 está introducido el tubo interior 3. Entre este casquillo distanciador 21 y el tubo interior 3 están configurados uno o varios canales 22 de rebosamiento o paso de caudal, que unen a los canales 7 (concretamente a todos los canales 7) con la cámara parcial 23 de la carcasa delimitada en el tubo interior 3 entre el émbolo 9 y la junta 18. El casquillo distanciador 21 se apoya axialmente no sólo contra el casquillo 17, sino también contra la junta 18, de modo que ésta es sujetada en el casquillo 17 en su posición representada en el dibujo en dirección hacia el eje 6. En el extremo de la carcasa, opuesto a la salida del vástago de émbolo, está situada una válvula 24, mediante la cual la cámara parcial de carcasa 23’, situada en el tubo interior 3 entre le émbolo 9 y la válvula 24, se puede unir a través de los canales 7 con la otra cámara parcial 23 de la carcasa o bien puede ser separada de la misma. La válvula 24 tiene un cuerpo de válvula 25, el cual a su vez tiene una sección cilı́ndrica 26 que se apoya contra la pared interior 5 del tubo exterior 2. En esta zona está prevista también una junta 27 que cierra herméticamente contra la pared interior 5. En el cuerpo de válvula 25 está configurada una escotadura 28 cilı́ndrica, que se orienta coaxialmente respecto al eje 6 y en la que está situado en forma desplazable axialmente un pasador 29 de accionamiento de la válvula. Este pasador 29 de accionamiento de la válvula está configurado esencialmente en forma cilı́ndrica y tiene en su zona central una parte 30 estrechada. Esta parte 30 estrechada se encuentra situada, en la posición de resposo representada en la figura 1 del pasador de accionamiento 29, en la que está cerrada la válvula 24, entre dos juntas 31 y 32 que se apoyan en la parte cilı́ndrica del pasador de accionamiento 29 a ambos lados de esta parte 30. Entre dichas juntas 31 y 32 desemboca un canal de unión 33, que pasa aproximadamente en dirección radial respecto al eje 6, hasta llegar a la zona de la parte 30 estrechada, la cual a su vez está unida a los canales 7 en la zona de la pared interior 5 del tubo exterior 2. La junta 27 y la junta 31 son sujetadas axialmente hacia afuera por medio de una parte 34 de tapa que se apoya sobre ellas y que está atravesada también por el pasador de accionamiento 29. Contra la parte 34 de tapa se apoya a su vez una pieza cónica de relleno 35, es decir, una pieza que se va estrechando hacia afuera en forma de tronco cónico y contra la cual está conformada la zona correspondiente de la pared del tubo exterior 2, de modo que este tubo exterior 2 forma aquı́ una parte cónica de sujeción 36, mediante la cual se puede sujetar el muelle de gas en una parte cónica de alojamiento adaptada con la forma co3 5 2 040 029 rrespondiente en una silla, en una mesa o similar, simplemente presionando sobre ella. El tubo exterior 2 está fijado axialmente en la pieza de relleno 35 por medio de un reborde 2a. En la pieza de relleno 35 está situada en forma desplazable axialmente una corredera de accionamiento 37, que se apoya contra el extremo exterior correspondiente del pasador de accionamiento 29, de modo que este último puede ser accionado por el extremo exterior de la corredera 37 configurado a modo de botón de accionamiento 38. La junta 32 orientada hacia la cámara parcial 23 de la carcasa está sujeta por medio de una tapa 39 con forma de casquillo, la cual está colocada sobre un colları́n de centrado 40 del cuerpo de válvula 25. La tapa 39 tiene un travesaño interior 41 con forma de anillo, que sujeta una junta 32 y que coincide también con la escotadura 28 y aloja en su interior una parte del pasador de accionamiento 29, sirviéndole de guı́a. La tapa 39 tiene además un travesaño 42 exterior con forma de anillo, que rodea al colları́n de centrado 40 y que se apoya contra la pared interior 11 del tubo interior 3. Este travesaño 42 exterior con forma de anillo está unido por medio de un elemento de bloqueo 43 al cuerpo de válvula 25, con lo que toda la tapa 39 está unida fijamente al cuerpo de válvula 25. Dado que el cuerpo de válvula 25 y en especial la tapa 39 con forma de casquillo están construidos de un material plástico deformable, el elemento de bloqueo 43 representado en el dibujo se puede obtener por medio de una deformación plástica en caliente de la tapa 39. En el travesaño exterior 42 con forma de anillo está situada una junta 44, que proporciona la hermeticidad contra la pared interior 11 del tubo interior 3. En esta zona el tubo interior 3, compuesto de material sintético termoplástico, está provisto de una moldura o rebaje acanalado 45 orientada hacia adentro, la cual por una parte proporciona la necesaria fuerza de apriete contra la junta 44 y por otra parte une fijamente además al tubo interior 3 en posición axial con el cuerpo de válvula. El pasador de accionamiento 29 de la válvula tiene en su extremo situado en la cámara parcial 23 de la carcasa un plato de tope 46, mediante el cual queda sujeto, eviandose que se salga de la carcasa 1. Toda la cámara interior 20 de la carcasa 1 está llena de gas a presión y en su caso también de una pequeña cantidad de aceite con fines de lubrificación. La forma de actuación del 5 10 15 20 25 30 35 40 45 50 55 60 65 4 6 muelle de gas de longitud graduable es la habitual. Cuando la válvula 24 está cerrada, como ocurre en la posición del pasador 29 de accionamiento representado en la figura, el émbolo 9 y por lo tanto el vástago 12 del émbolo se encuentra en una posición de reposo ajustada y cede elásticamente contra la carga de gas a presión que se encuentra en las cámaras parciales 23 y 23’ de la carcasa. Cuando el pasado 29 de accionamiento, mediante un accionamiento adecuado de la corredera 37, es desplazada en dirección hacia la cámara parcial 23 de la carcasa, la parte 30 estrechada del pasador de accionamiento 29 puentea a la junta 32, de modo que el gas a presión puede fluir desde la cámara parcial 23 de la carcasa, a través de la escotadura 28, del canal de unión 33, de los canales 7 y del o de los canales 22 de rebosamiento o paso de caudal, hasta la otra cámara parcial 23’. Esto es lo que ocurre, cuando el vástago 12 de émbolo es empujado hacia el interior de la carcasa 1, ejerciendo una fuerza suficientemente grande, estando abierta la válvula 24. Por el contrario y estando también abierta la válvula 24 si no se ejerce ninguna fuerza o solo una fuerza muy pequeña contra el vástago 12 del émbolo, este último es empujado con el émbolo 9 hacia afuera de la carcasa 1, con la consecuencia de que el gas fluye entonces en la dirección opuesta. Si la válvula 24 se cierra, dejando suelto el pasador de accionamiento 29, en un nuevo ajuste relativo de la longitud del vástago 12 de émbolo con el émbolo 9 respecto a la carcasa 1, se consigue entonces un nuevo ajuste de la longitud del muelle de gas. El tubo interior 3 consta de material plástico, preferentemente de poliamida o de resina acetal. Estos plásticos se garantizan por tener superficies especialmente lisas con una profunidad de rugosidad muy pequeña, notablemente menor que en los tubos de acero estirados sin costura. Mientras que la profundidad de las rugosidades de un tubo de acero estirado sin costura es de entre 0,5 y 2 µm, dicha profundidad de rugosidad es claramente inferior a 0,5 µm en un tubo de plástico extruido o inyectado a presión. Además, el tubo de plástico es más fácil de fabricar y más barato que un tubo de acero. Tal como muestra la anterior descripción, el tubo exterior 2 mantiene unida en conjunto toda la carcasa 1 del muelle de gas. 7 2 040 029 REIVINDICACIONES 1. Muelle de gas de longitud graduable, con dos tubos 2 y 3 situados concéntricamente uno alrededor del otro, que delimitan entre ellos una cámara de rebosamiento o paso de gas y llenos por lo menos parcialmente de un gas a presión, con un émbolo 9 situado en forma deslizante en el interior del tubo interior 3 y apoyado con una junta 10 contra su pared interior 11, que separa a la cámara interior 20 del tubo interior 3 en dos cámaras parciales 23 y 23’ de la carcasa y que está unido a un vástago 12 de émbolo hermetizado contra un extremo del tubo y que sale hacia el exterior, con al menos un canal 22 de rebosamiento o paso de gas, que une la cámara de rebosamiento y la correspondiente cámara parcial 23’ de la carcasa en la zona de la salida del vástago de émbolo, con una válvula 24 que cierra hacia afuera los tubos 2 y 3 en el extremo opuesto y que une a la cámara de rebosamiento o paso de gas con la otra cámara parcial 23 de la carcasa, de modo que dicha válvula 24 tiene un cuerpo de válvula 25, contra el que se apoya axial y radialmente el tubo interior 3, caracterizado porque el tubo interior 3 es de plástico y en su pared exterior 4 están configurados varios canales con forma de ranuras que forman un espacio o cámara libre. 2. Muelle de gas según la reivindicación 1, caracterizado porque el tubo interior 3 se apoya radialmente contra la pared interior 5 del tubo exterior 2 por medio de travesaños 8 situados entre canales 7 próximos entre sı́. 3. Muelle de gas según las reivindicaciones 1 ó 2, caracterizado porque los canales 7 están cubiertos por la pared interior 5 del tubo exterior 2. 5 8 4. Muelle de gas según una de las reivindicaciones 1 a 3, caracterizado porque para el grosor “b” de pared del tubo interior 3, en comparación con su diámetro exterior “da”, se aplica la siguiente relación: 0,05 da < b < 0,1 da. 10 5. Muelle de gas según una de las reivindicaciones 1 a 4, caracterizado porque para la profundidad “a” de los canales 7, en comparación con el grosor “b” de pared del tubo interior 3 se aplica la siguiente relación: 0,15 b < a < 0,25 b. 15 20 6. Muelle de gas según una de las reivindicaciones 1 a 5, caracterizado porque para la anchura “c” de los canales 7, en comparación con el grosor “b” de pared del tubo interior 3, se aplica la siguiente relación: 0,5 b < c < 0,8 b. 25 30 35 7. Muelle de gas según una de las reivindicaciones 1 a 6, caracterizado porque para la distancia “e” de los canales 7 próximos entre sı́, en comparación con la anchura “c” de los canales 7, se aplica la siguiente relación: 0,8 c < e. 8. Muelle de gas según una de las reivindicaciones 1 a 3, caracterizado porque el tubo interior 3 está provisto de un moleteado situado en paralelo respecto a su eje longitudinal central 6, en la zona de su pared exterior 4. 40 45 50 55 60 65 5 2 040 029 6