Un nuevo record de longitud en pasarelas colgadas de banda tensa

Anuncio

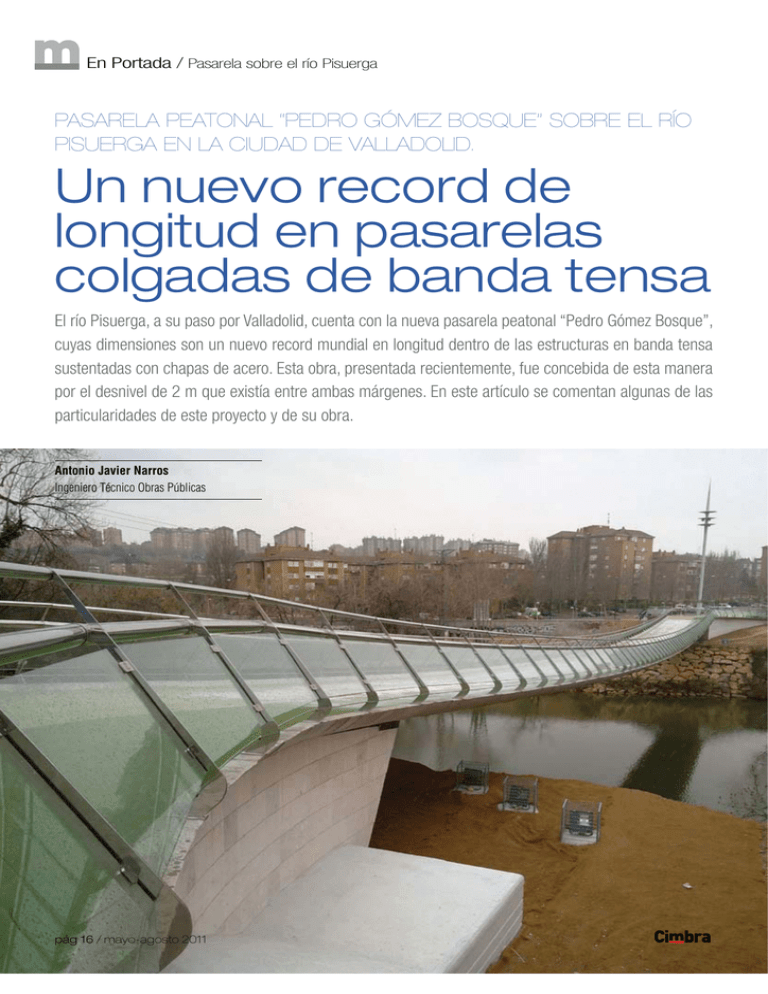

En Portada / Pasarela sobre el río Pisuerga PASARELA PEATONAL “PEDRO GÓMEZ BOSQUE” SOBRE EL RÍO PISUERGA EN LA CIUDAD DE VALLADOLID. Un nuevo record de longitud en pasarelas colgadas de banda tensa El río Pisuerga, a su paso por Valladolid, cuenta con la nueva pasarela peatonal “Pedro Gómez Bosque”, cuyas dimensiones son un nuevo record mundial en longitud dentro de las estructuras en banda tensa sustentadas con chapas de acero. Esta obra, presentada recientemente, fue concebida de esta manera por el desnivel de 2 m que existía entre ambas márgenes. En este artículo se comentan algunas de las particularidades de este proyecto y de su obra. Antonio Javier Narros Ingeniero Técnico Obras Públicas pág 16 / mayo-agosto 2011 Cimbra Detalle uniones roscadas. l Ayuntamiento de Valladolid ha promovido una nueva conexión peatonal y ciclista sobre el río Pisuerga entre los barrios de Arturo Eyries y La Rubia, separados hasta entonces por una distancia de unos 2 km, los que separan a los puentes de la División Azul y el de la Hispanidad. El proyecto y la dirección de obra han sido realizados por las oficinas Carlos Fernández Casado S.L. (Javier Manterola Armisen, ICCP y Javier Muñoz-Rojas, ICCP) y Consulting de Ingeniería Civil S.L.P. (Juan Alonso-Villalobos, ICCP y Antonio Javier Narros, ITOP). El contratista de la obra ha sido la U.T.E. COLLOSA – PAVASAL, siendo el coste para el Ayuntamiento de Valladolid de 1.680.919,10 € para la pasarela y 469.881,90 € para las actuaciones en las márgenes. La supervisión municipal corrió a cargo de Pablo Gigosos, ICCP y Francisco Pérez Nieto, ICCP. Refuerzos en los micropilotes. E La obra presenta diversas innovaciones que la convierten en una obra única en España, y en record mundial dentro de las estructuras en banda tensa sustentadas con chapas de acero. Entre ambas márgenes existe un desnivel de unos 2 m lo que llevó a los proyectistas a plantear una pasarela colgada del tipo “span band” o banda tensa. De esta forma la pasarela salta el cauce del río limpiamente de una a otra orilla con un perfil esbelto siguiendo una línea curva muy suave. Hay que Cimbra Perforaciones estribo. tener en cuenta que los cálculos se realizaron para avenidas con periodo de retorno de 500 años, por lo que había que salvar una subida en el nivel de las aguas de 6,3 m. La longitud de la obra entre extremos de los estribos es de 100 m, con un vano principal de 85 m. Esta luz constituye la más grande hasta la fecha realizada para esta solución con pletinas de acero. La obra se comenzó en febrero de 2009 y se terminó en abril de 2011. Esta duración que efectivamente parece excesiva, pero está justificada por las diferentes paralizaciones que sufrió para realizar los diferentes ensayos y comprobaciones que se mencionan más adelante. CIMENTACIONES: La Pasarela se sitúa en una curva pronunciada del río Pisuerga. Tras estudios específicos de las laderas de las riberas del río en fase de ejecución, realizados mediante la técnica de “Down Hole”, se constató que la situación de las mismas era mucho más precaria que la inicialmente prevista. Se llegó a la conclusión de que las cimentaciones deberían suplementarse, para soportar las grandes solicitaciones a que estría sometida. En el proyecto original, la cimentación se solucionaba con micropilotes con armadura de acero de 125 t de capacidad portante, los cuales trabajaban en parte a tracción. La solución adopmayo-agosto 2011 / pág 17 En Portada / Pasarela sobre el río Pisuerga Más refuerzo en micropilotes. Ultrasonidos en la soldadura. tada fue la de realizar inyecciones en el terreno, del tipo “Inyección Repetitiva Selectiva I.R.S.” que hiciese mejorar el factor de seguridad al deslizamiento (de 1, 15 a 1,30 en el peor caso). Este procedimiento de IRS consiste en la inyección de lechadas de cemento de diferentes dosificaciones, a diferentes presiones y alturas, hasta alcanzar una presión de cierre que garantiza la mejora del terreno por la creación de“lajas”que se introducen como“lenguas en el terreno”. Durante la obra, se realizaron 3 ensayos de los micropilotes a tracción, para asegurar la transmisión de las cargas exigidas en el proyecto. Igualmente, y a dado que se trataba de un elemento crítico para garantizar la transmisión de las cargas, las uniones roscadas de la armadura fueron ensayadas en el departamento de materiales de la Escuela de Ingenieros de Caminos de la Universidad de Madrid. Los resulta- dos que se obtuvieron en todos estos ensayos se alejaron de las previsiones iniciales que se habían considerado en proyecto. El motivo era la falta de capacidad resistente de las uniones. En su dimensionamiento se habían seguido las recomendaciones de la Guía del Ministerio de Fomento para el dimensionamiento de micropilotes, donde se establecen unos factores de minoración del área de la armadura tubular en función del tipo de unión (Fe). En nuestro caso son del tipo de rosca machihembrada, su sección ensanchada y con contacto a tope en ambos extremos. En este caso la unión solicitada a tracción tiene un coeficiente de 0,50. En la de compresión no hay reducción y se puede adoptar Fe= 1.0. Los ensayos realizados en la ETS ICCP de Madrid, pusieron de manifiesto que de esta forma se está sobrevalorando la capacidad de la unión. La resistencia del cálculo de los micropilotes (para cargas en ELU) debería ser de 2269,6 kN a tracción y 1629,9 a compresión. En el cuadro 1 se incluyen los valores obtenidos para las distintas probetas, para cargas de rotura a tracción. Como se han realizado ensayos a rotura, el valor obtenido debería corresponder con la carga última de la sección (fu= 750 MPa). Se observa que la capacidad real oscila entre el 72% y el 91% de la que debería garantizarse según la Guía del Ministerio con la sección del tubo ensayado. Si estos se comparan además con los que debería obtenerse con el tubo de espesor 10 mm, tal como se requería en la obra, la reducción es aún más acentuada (del 63% al 84%). Aplicados estos coeficientes reductores a la resistencia de cálculo de la sección (fy= 610/1.10), la resistencia Cuadro 1. CAPACIDAD ULTIMA A TRACCION DE LAS UNIONES ROSCADAS SEGÚN LA GUIA DEL Mº DE FOMENTO (Fe=0.50) Espesor Tubo (mm) (1) Carga Ultima fu=750 Mpa (kN) (2) Carga Elastica fy=610 Mpa (kN) (3) Resist. Calculo fy=610/1,10 Mpa (kN) Carga Rotura Ensayada (kN) Carga Rotura / Carga Ultima (I) (%) Carga Rotura / Carga Ultima (%) (3) Resist. Calculo corregida por (I) (kN) 10,0 1258,0 1242,8 1129,8 / / / / Probeta 1 9,0 1385,8 1127,1 1024,7 993,1 72% 65% 734,3 Probeta 2 9,5 1457,2 1185,2 1077,4 1279,1 88% 84% 945,3 Probeta 3 9,2 1414,4 1150,4 1045,8 1286,9 91% 84% 951,5 Probeta 4 9,1 1400,1 1138,8 1035,2 1134,0 81% 74% 838,5 Probeta 5 8,2 1270,3 1033,2 939,3 955,1 75% 63% 706,2 NOMINAL pág 18 / mayo-agosto 2011 Cimbra Distintas fotografías muestran la colocación de la pletina de estructura. Cimbra Se ralizó una prueba de carga en la pasarela para comprobar su resistencia. mayo-agosto 2011 / pág 19 En Portada / Pasarela sobre el río Pisuerga Fotos de los acabados finales. que en sentido estricto nos garantizarían los tubos a tracción oscilaría entre 706 kN y 951,5 kN. La diferencia tan importante proviene, en nuestra opinión, de que el coeficiente de reducción de 0,50 en este tipo de uniones roscadas no se ajusta al mecanismo real de transmisión de la carga. El valor de 0,50 está considerando que se puede contar con la mitad de la sección del tubo, pero en realidad el mecanizado de la rosca implica reducirlo siempre más de la mitad. Como se puede observar en las probetas ensayadas, la rotura se produce siempre al final de la unión roscada, pues esta es la sección más solicitada del tubo por donde debe pasar toda la carga antes de irse perdiendo por las sucesivas roscas. Midiendo el espesor de la pared del tubo en esta sección se observó que tiene valores entre 2,5 y 3,9 mm, esto es, llega a ser la cuarta parte del espesor del tubo, y desde luego inferior a la mitad pág 20 / mayo-agosto 2011 Mirador sobre el Pisuerga. que supone la Guía del Ministerio de Fomento. Calculando la carga de rotura de la sección tubular con estos espesores de pared se obtienen valores que se aproximan mucho mejor a las de las cargas de rotura de los ensayos y explican los resultados obtenidos. Hay que indicar además que los pequeños espesores a los que se puede llegar después del mecanizado del tubo son mucho más sensibles a la precisión con que se realice éste y a las reducciones del espesor de la pared por la corrosión. Perder 1,5 mm en una pared de 10 mm puede ser admisible. Perderle en una de 2,5 o 3,0 mm supone perder el 50% de capacidad. A todo esto hay que añadir las desviaciones que suelen aparecer entre el espesor real y el nominal del tubo, se detectaron en no pocas muestras diferencias de hasta 2 mm. Por dicho motivo, nuestra opinión es que en este tipo de micropilotes parece prudente completar (o suplementar) la capacidad del pilote con barras tipo GEWI de diámetro relativamente grande en el interior de la armadura tubular, que tendrán una barrera de protección adicional que garantice su integridad. Fue fundamental la comprobación geométrica del espesor de la armadura del micropilote y sobre todo de las uniones roscadas. Se llegó a la conclusión de que debían ser suplementados con otras unidades de 80 t para asegurar la transmisión de hasta 2.000 t horizontales que se pueden llegar a generar. En resumen se realizaron 2.596 m de micropilotes y 1.632 m de inyección de mejora del terreno, con un aporte de cemento de 330 t para la misma. Cimbra ESTRUCTURA Se realiza con acero estructural del tipo autopatinable o “cortén”, de límite elástico y tipo en una única banda tensa de unas 80 t de peso, de aproximadamente 94 m. largo, 3,6 m de ancho y un espesor de 3cm. La banda se realizó con 24 piezas de 1,80 metros de ancho por 8 m de largo. Al objeto de realizar las mínimas soldaduras en obra, se realizaron todas las soldaduras longitudinales en taller (las de 8 m) y las transversales en obra. Otro ensayo que se convirtió en fundamental fue el ensayo de tracción del acero estructural según la norma UNE EN 10002-1:2002, que nos dio un nivel real del límite elástico de nuestro acero. Se realizó además un ensayo de doblado según la norma UNE EN ISO 7438:2006 y otro de resiliencia según la UNE EN 10045-1:1990. Una vez realizados los ensayos correspondientes con “Gammagrafías”, ultrasonidos (con la exigente norma americana AWG D1.5M:08) y una exhaustiva comprobación geométrica con “regla invar”, se dejó lista para la fase de lanzamiento y colocación en su posición definitiva. Para colocarla se realizó una estructura auxiliar con castilletes provistos de rodillos para poder así tener movilidad en la misma. La estructura auxiliar “no colaborante” que da forma a la plataforma de 4 m de anchura, se realiza con piezas prefabricadas de 0,75 m de ancho, de hormigón armado aligerado con arcilla expandida, de 1.640 kg/m3, más ligero que el hormigón convencional. Los dos estribos llevan una cuantía de unos 35.000 kg de acero B500S. SISTEMA DE LANZAMIENTO O PUESTA EN SITUACIÓN SOBRE EL RIO. Una vez realizados los estribos, se efectuó el tendido de los cables auxiliares de cuelgue y tensado de los Cimbra Equipo de dirección de la obra. mismos. En este punto se comprobó que la fuerza de tensado de los torones una vez ancladas las cuñas era de 7,23 t en cada uno de ellos, 86,52 t en cada uno de los cables para un total de 173,52 t. El tensado se realizó individualmente, iniciándose por los torones centrales y realizándose de forma simétrica, hasta alcanzar la carga indicada. La pletina se encontraba apoyada hasta este punto sobre los apeos provisionales dispuestos en obra. Una vez dispuestos y comprobados los elementos auxiliares para el cuelgue y tiro se procedió a iniciar la maniobra de lanzamiento. Se dispuso en primer lugar el primer carro de cuelgue fijado a la pletina a una distancia de 1,30 m desde el inicio de la misma. Se fijó el cable de tiro al extremo inicial de la pletina y se inició el tiro con la ayuda de grúa en Estribo 1 para permitir el levantamiento del carro y la pletina sobre las ménsulas de anclaje de los cables auxiliares, una vez superada la ménsula se apoyó el primer carro sobre dichos cables. Se controló la fuerza en cada uno de los gatos de tiro para que nunca excediera el valor de 11,5 t, para evitar daños en la ménsula de apoyo de los mismos. Este procedimiento se sigue sucesivamente colocándose la totalidad de los carros según avanza la pletina. Se contrastó la deformación con las fuerzas teóricas en el cable también resultante de los análisis matemáticos previos. En cada medida se procedió a verificar la posición del punto de la pletina que marcará, una vez en posición definitiva, la flecha máxima de la pletina. Con este control se verificó si la posición que alcanzaba era la adecuada y las posibles correcciones al alza o la baja. En este punto se inicia el descenso del extremo de pletina en Estribo 2. Mediante grúa se sustenta la pletina desde orejetas dispuestas a tal efecto y se procede a la retirada del primer carro de cuelgue y descenso del segundo carro, hasta que la pletina apoya sobre la superficie superior del estribo. Comprobadas las alineaciones se ejecutó la soldadura de unión pletina-estribo, con las correspondientes inspecciones en la totalidad de su longitud. Simultáneamente se colocó en el extremo final de la pletina la viga de tensado, así como los gatos para el tensado de la pletina. Se procedió entonces al descenso de la pletina en Estribo 1 con ayuda de grúa como en Estribo 2, retirándose el último de los carros de cuelgue y descendiendo el anterior, hasta que la pletina apoyó sobre el estribo y se ajustaron los gatos de tensado a la pletina y al estribo. mayo-agosto 2011 / pág 21 En Portada / Pasarela sobre el río Pisuerga Planos de tablero y alzado. Plano diseño puente. pág 22 / mayo-agosto 2011 Plano de situación. Cimbra Acabados finales del puente. Una vez colocados la viga y los gatos, se bloquearon éstos y se inició el proceso de destensado de los cables auxiliares. Según se destensaban los cables, la carga de los carros fue disminuyendo, empezando a entrar en carga la pletina, fijada en ambos extremos, por soldadura en Estribo 2 y en los gatos en Estribo 1. El destensado de los cables se realizó de forma gradual, por escalones de carga. En cada escalón de carga se destensaron los torones uno a uno, de forma simétrica y empezando por los exteriores. Contrastada la posición definitiva de la pletina bajo peso propio, la temperatura de la pletina y las fuerzas en los gatos de tensado se fijó definitivamente por soldadura la pletina al Estribo 1 según Proyecto, con las correspondientes inspecciones en la totalidad de la longitud de la unión. Cabe destacar la gran importancia de la temperatura de la chapa, ya que la inercia térmica de la misma, provocaba variaciones importantes de geometría. Una vez comprobadas las soldaduras se comenzó el cerrado de los gatos para soltar, de forma gradual y simétrica, la carga a las soldaduras. Finalizada esta transmisión, se retiraron los gatos de tensado y la Cimbra parte sobrante de pletina con la viga de tensado. La maniobra duró en total unas 12 h. ACABADOS FINALES Dada la geometría de la pasarela y la ligereza y esbeltez de la estructura, se quiso dar continuidad a la misma utilizando acero inoxidable en la barandilla unido a cristal. Para el pavimento se eligió una solución con pavimento flexible de caucho, que aumenta la comodidad al paso así como pone de manifiesto la preocupación medioambiental en la solución adoptada. En total se usaron 13 t de caucho de los cuales 7 t provenían de cauchos reciclados. La iluminación se resuelve en la misma línea, colocando tiras de iluminación LED RGB en el pasamanos de la barandilla. Se completa la iluminación con 5 proyectores en un poste de 25 m de altura en la margen derecha y 18 proyectores ornamentales bajo los estribos. Se trata pues, de una estructura muy esbelta con un comportamiento marcadamente no lineal, donde la rigidez y resistencia está asegurada por la pletina y sus fuertes cargas de tracción. Por eso ha sido necesario un detallado estudio y una monitorización continua durante su construcción de su comportamiento dinámico, para asegurar que los fenómenos de amplificación de vibraciones por el paso de los peatones o por el viento no afectan a su funcionalidad. Una vez concluida la Pasarela, se ha realizado, además de la correspondiente prueba de carga (realizada con contenedores de agua), una prueba dinámica con peatones, realizando diversas mediciones y comprobaciones de su comportamiento dinámico para asegurar que el confort de paso es el adecuado. Se adoptaron diversos detalles para mejorar la respuesta dinámica de la estructura, como el propio pavimento, la conformación de la barandilla y la disposición de una platabanda auxiliar. La obra se ha completado con un acondicionamiento de las márgenes en el entorno de la obra y en una mejora de la urbanización de las zonas próximas, incluyendo un nuevo acceso peatonal y para situaciones de emergencia hacia las márgenes desde el paseo de Zorrilla con un mirador en voladizo de 13,5 m sobre una curva del río que permite unas despejadas vistas de éste y de la nueva obra. ■ mayo-agosto 2011 / pág 23