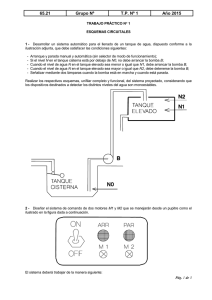

Proyecto de mejora tecnológica de estación depuradora de aguas

Anuncio