DISEÑO Y CONSTRUCCIÓN DE UN PROTOTIPO PARA

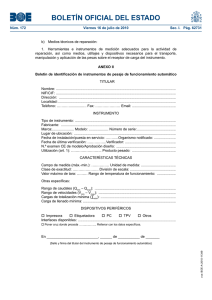

Anuncio