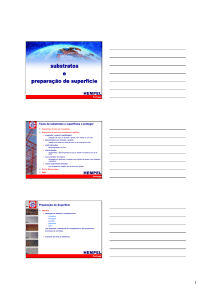

tratamento de superfície e pintura

Anuncio