DISEÑO DE EXPERIENCIAS EN LA OPTIMIZACIÓN DEL

Anuncio

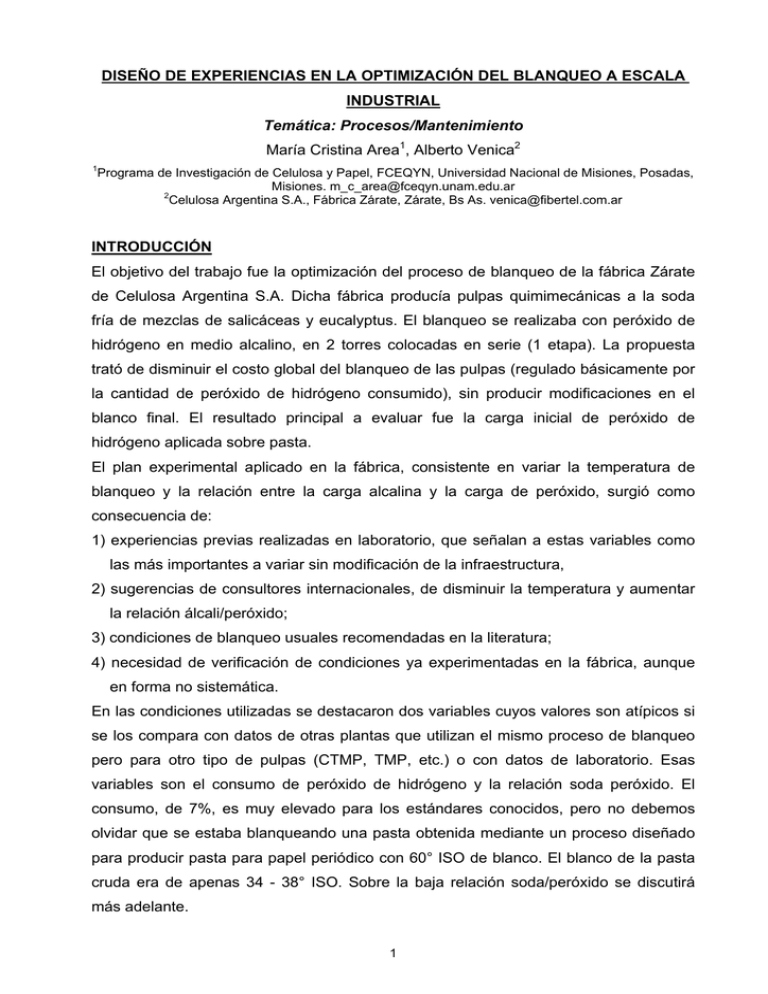

DISEÑO DE EXPERIENCIAS EN LA OPTIMIZACIÓN DEL BLANQUEO A ESCALA INDUSTRIAL Temática: Procesos/Mantenimiento María Cristina Area1, Alberto Venica2 1 Programa de Investigación de Celulosa y Papel, FCEQYN, Universidad Nacional de Misiones, Posadas, Misiones. [email protected] 2 Celulosa Argentina S.A., Fábrica Zárate, Zárate, Bs As. [email protected] INTRODUCCIÓN El objetivo del trabajo fue la optimización del proceso de blanqueo de la fábrica Zárate de Celulosa Argentina S.A. Dicha fábrica producía pulpas quimimecánicas a la soda fría de mezclas de salicáceas y eucalyptus. El blanqueo se realizaba con peróxido de hidrógeno en medio alcalino, en 2 torres colocadas en serie (1 etapa). La propuesta trató de disminuir el costo global del blanqueo de las pulpas (regulado básicamente por la cantidad de peróxido de hidrógeno consumido), sin producir modificaciones en el blanco final. El resultado principal a evaluar fue la carga inicial de peróxido de hidrógeno aplicada sobre pasta. El plan experimental aplicado en la fábrica, consistente en variar la temperatura de blanqueo y la relación entre la carga alcalina y la carga de peróxido, surgió como consecuencia de: 1) experiencias previas realizadas en laboratorio, que señalan a estas variables como las más importantes a variar sin modificación de la infraestructura, 2) sugerencias de consultores internacionales, de disminuir la temperatura y aumentar la relación álcali/peróxido; 3) condiciones de blanqueo usuales recomendadas en la literatura; 4) necesidad de verificación de condiciones ya experimentadas en la fábrica, aunque en forma no sistemática. En las condiciones utilizadas se destacaron dos variables cuyos valores son atípicos si se los compara con datos de otras plantas que utilizan el mismo proceso de blanqueo pero para otro tipo de pulpas (CTMP, TMP, etc.) o con datos de laboratorio. Esas variables son el consumo de peróxido de hidrógeno y la relación soda peróxido. El consumo, de 7%, es muy elevado para los estándares conocidos, pero no debemos olvidar que se estaba blanqueando una pasta obtenida mediante un proceso diseñado para producir pasta para papel periódico con 60° ISO de blanco. El blanco de la pasta cruda era de apenas 34 - 38° ISO. Sobre la baja relación soda/peróxido se discutirá más adelante. 1 Para establecer las condiciones del ensayo, se verificaron los valores medios y desvíos standard de todas las variables de la planta consideradas de interés, a partir de los datos históricos de agosto y septiembre de 1995, (condiciones estables). El plan experimental planteado consistió en un diseño de tipo EVOP (Evolutionary operation), el cual fue concebido con el objetivo de optimizar procesos continuos. Se trata de un diseño factorial de 2 variables a 2 niveles con un punto central. El método debe ser aplicado siempre con la ayuda de personas que conozcan bien el proceso que se desea optimizar. El trabajo se realiza por etapas, utilizando nuevas condiciones solamente cuando existe evidencia estadística de lograr un conjunto mejor de ellas. Las etapas a seguir son: 1) Se establecen las condiciones iniciales del diseño, o sea, los niveles de las variables que se desea optimizar. 2) Se fija el tiempo de muestreo, de acuerdo con la duración de los efectos transitorios (recuperación del estado estacionario luego de introducir la perturbación). 3) Se van obteniendo las respuestas. 4) Se analizan los efectos de las variables en estudio sobre las respuestas. 5) Se realizan 3 o mas ciclos en las mismas condiciones, para asegurar los efectos y sus límites de confianza (con el recálculo continuo del desvío standard). 6) Una vez asegurada la tendencia, se definen los nuevos niveles con una pequeña variación con respecto a los anteriores y se recomienza. 7) Se verifica continuamente que la media estimada aumenten en cada ensayo. DESCRIPCIÓN A partir de los datos del proceso se elaboró para el mes de octubre de 1995, el plan experimental que se presenta en la Figura 1. . FIGURA 1: Plan experimental para el 1º ciclo del EVOP. Con estos datos se elaboró una planilla, se imprimió un comunicado, y se realizaron reuniones con los jefes de turno y analistas, a fin de interiorizarlos en los objetivos del 2 ensayo, y las modificaciones a realizar. La responsabilidad del manejo de las variables recayó en una de las personas mas experimentadas del sector, para quien se imprimió una descripción detallada de las condiciones de realización de las experiencias. El plan consistió básicamente en producir pequeñas variaciones de la relación solución alcalina/peróxido y del “set point” (SP) de temperatura de la torre 1 en el sector de blanqueo. Las modificaciones se produjeron cada 48 horas y a la misma hora, siempre que la marcha fuera estable. Para esto, se contó con una planilla donde se registró: el número de experiencia, el SP de temperatura y el “ratio”1 de solución alcalina, y donde debían consignarse: fecha y hora en que se realizó la modificación. La relación entre los caudales de solución alcalina y de peróxido, mediante la cual se fija la relación soda/peróxido, se varió modificando el ratio del controlador de caudal de solución alcalina, solución de soda cáustica y silicato de sodio en proporciones fijadas experimentalmente. Esta operación pudo realizarse en forma sencilla debido a que un medidor en línea de grado de blanco y peróxido residual controla el caudal de peróxido de hidrógeno y este a su vez regula el caudal de solución alcalina. Las variaciones que presentaba la planilla eran 5, repetidas 4 veces (20 experiencias en total). En los casos en que se produjeran inconvenientes en el resto de planta (como disminuciones en la producción), el período de experimentación de cada punto debía extenderse hasta que las condiciones fueran nuevamente estables. Las condiciones establecidas para cada día no deberían ser modificadas hasta 48 horas después si la marcha era estable (con la producción media histórica de aproximadamente 130 t/día), o mas tiempo, si no había por lo menos 10 datos en las planillas obtenidos con marcha estable. Posteriormente, se llevarían las variables a los valores correspondientes al nuevo punto, salvo cuando se produjeran los inconvenientes que se detallan: a) La planta debía funcionar en régimen (la marcha debía ser estable). Por este motivo, si se producían paradas imprevistas, o alteraciones importantes en la marcha, se debían mantener las condiciones del punto de ensayo hasta entrar nuevamente en régimen (tener en la planilla del día, un mínimo de 10 lecturas de carga de H2O2, antes de recomenzar). b) No se debían producir problemas con las especificaciones del producto (blanco requerido) por causa del plan experimental. Por lo anterior, si las modificaciones introducidas un día determinado producían inconvenientes graves, a saber: caída 1 “ratio”: Constante, modificable por el operador, que utiliza el controlador para cumplir con una ecuación lineal con ordenada al origen igual a cero. Ej.: CaudalH2O2 = A•CaudalSolución alcalina donde A = “ratio”. 3 brusca del blanco, reversión, etc., debían llevarse las variables inmediatamente a los valores utilizados antes del comienzo del plan experimental (ratio: 45, Temperatura: 73,5°C), esperar 48 h, y recomenzar posteriormente el plan en el punto en que se detuvo la experimentación. Del plan original se excluyó el punto 2, ya que se trataba de las condiciones en que se encontraba funcionando la fábrica hasta ese momento, (en forma estable desde hacía por lo menos 3 meses), por lo cual se supuso que, en principio, se podía contar con los datos ya registrados. Los datos se analizaron estadísticamente mediante un programa de computadoras adecuado al efecto. RESULTADOS La evaluación estadística de los datos del 9 al 31 de octubre, indicó: 1) Al aumentar la temperatura, disminuyen los requerimientos de H 2O 2, (estadísticamente, la temperatura muestra un leve efecto negativo sobre la carga de H2O2, según puede observarse en la Figura 2). 2) Al aumentar la carga alcalina, aumenta la demanda de H2O2 (estadísticamente, la relación álcali/peróxido aparenta poseer un leve efecto positivo sobre la carga de H2O2, lo que puede verse en la Figura 2). 3) La interacción es significativa, marcando diferencias en los consumos de peróxido de hidrógeno para valores extremos de las variables. 4) El consumo real de H2O2 sobre pasta (carga de H2O2 - residual), muestra una pequeña variación positiva con la solución alcalina, (aumenta el consumo cuando aumenta la carga alcalina). 7.1 carga de H2O2 7 6.9 FIGURA 2: Efectos de la temperatura y 6.8 el ratio de solución alcalina sobre la 6.7 carga inicial de peróxido. 6.6 A:Tem peratura B:RatioSA Al contrario de lo que se observa en otras plantas con procesos similares, de los datos de literatura y de las recomendaciones recibidas, este ensayo indicó que no es conveniente para el proceso incrementar la relación soda/peróxido si deseamos reducir el consumo de peróxido. Este comportamiento se debe a que: 4 - este tipo de pulpas llega al proceso de blanqueo con pH entre 10,0 y 10,5, lo que hace necesario una menor cantidad de álcali para obtener las mejores condiciones de blanqueo. - si se quisiera mantener una relación soda/peróxido igual a 1 como es normal para procesos donde el consumo de peróxido varía entre 1,5 y 3% sobre pasta, el pH de blanqueo sería superior a 11,5. A este pH la velocidad de descomposición alcalina del peróxido de hidrógeno es mayor que la velocidad de blanqueo por lo que se hace imposible blanquear a esos pH a un costo razonable. La relación soda/peróxido óptima disminuye a medida que se incrementa el consumo de peróxido. Estas conclusiones corresponden a los resultados de 3 ciclos, realizados en condiciones muy variables de producción de la fabrica, con muchas paradas, y con un punto correspondiente al mes de agosto (punto 2), por lo cual las conclusiones se consideraron confiables, pero debían ser verificadas. Para corregir los inconvenientes surgidos y verificar esas condiciones, se decidió incluir el punto 2 (T= 73,5°C; Alc./ H2O2= 0,4). Esta demostración y los resultados obtenidos nos llevaron a diseñar un nuevo ensayo hasta detectar diferencias, manteniendo cada punto del diseño por lo menos 48 h (si la marcha fuera estable con la producción media histórica de aproximadamente 130 t/día), o mas tiempo, si no hubiera por lo menos 10 datos en las planillas, obtenidos con marcha estable. La propuesta se basó en la continuación del plan experimental EVOP que comenzó el 1/10/95, y del cual se realizaron 3 ciclos. De acuerdo con los resultados obtenidos se definieron los nuevos puntos: Temperatura entre 71 y 76ºC y relación álcali/peróxido entre 0,47 y 0,43. CONCLUSIONES El diseño experimental EVOP demostró ser una herramienta útil para la optimización del proceso de blanqueo, permitiendo estudiar la influencia de distintas variables sin que se produjeran alteraciones significativas en la pasta obtenida. Esta fue utilizada sin inconvenientes en la fabricación de papeles durante todo el tiempo que duró el ensayo. Al contrario de lo comúnmente observado para procesos de blanqueo similares, el proceso en nuestra planta requería temperaturas relativamente altas (> 70°C) y una relación soda/peróxido inusualmente baja (< 0,5). Las razones de este comportamiento son el proceso de pulpado (a la soda fría, CMP) y el diseño de la planta. 5