mejoras en el sistema de endulzamiento de gas natural de

Anuncio

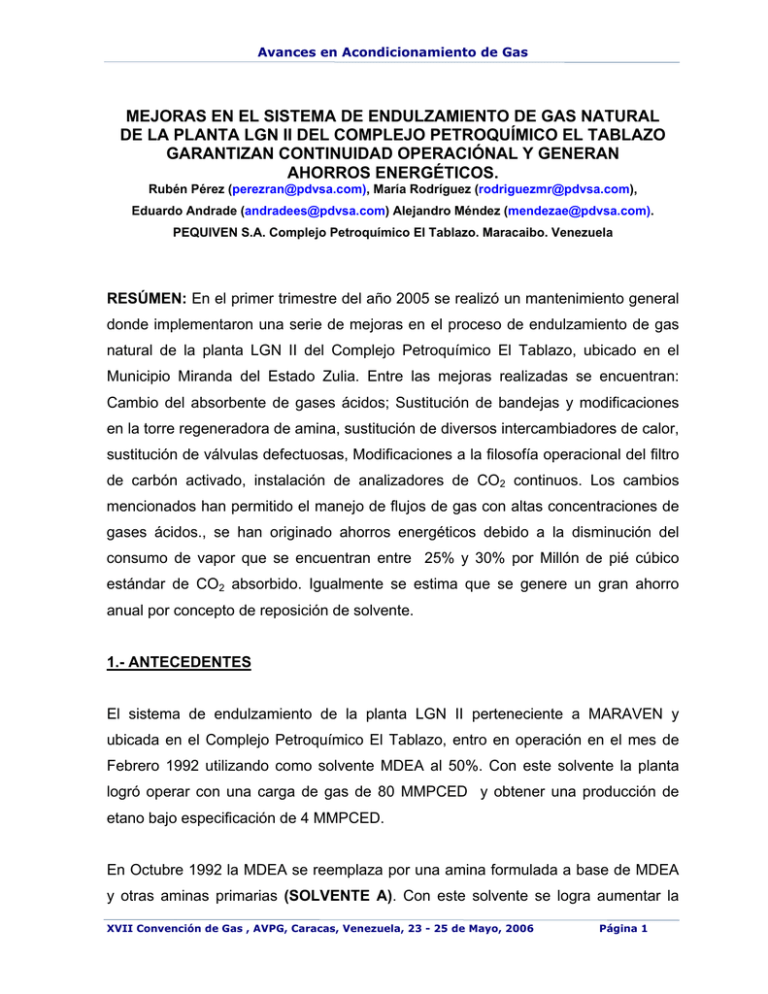

Avances en Acondicionamiento de Gas MEJORAS EN EL SISTEMA DE ENDULZAMIENTO DE GAS NATURAL DE LA PLANTA LGN II DEL COMPLEJO PETROQUÍMICO EL TABLAZO GARANTIZAN CONTINUIDAD OPERACIÓNAL Y GENERAN AHORROS ENERGÉTICOS. Rubén Pérez ([email protected]), María Rodríguez ([email protected]), Eduardo Andrade ([email protected]) Alejandro Méndez ([email protected]). PEQUIVEN S.A. Complejo Petroquímico El Tablazo. Maracaibo. Venezuela RESÚMEN: En el primer trimestre del año 2005 se realizó un mantenimiento general donde implementaron una serie de mejoras en el proceso de endulzamiento de gas natural de la planta LGN II del Complejo Petroquímico El Tablazo, ubicado en el Municipio Miranda del Estado Zulia. Entre las mejoras realizadas se encuentran: Cambio del absorbente de gases ácidos; Sustitución de bandejas y modificaciones en la torre regeneradora de amina, sustitución de diversos intercambiadores de calor, sustitución de válvulas defectuosas, Modificaciones a la filosofía operacional del filtro de carbón activado, instalación de analizadores de CO2 continuos. Los cambios mencionados han permitido el manejo de flujos de gas con altas concentraciones de gases ácidos., se han originado ahorros energéticos debido a la disminución del consumo de vapor que se encuentran entre 25% y 30% por Millón de pié cúbico estándar de CO2 absorbido. Igualmente se estima que se genere un gran ahorro anual por concepto de reposición de solvente. 1.- ANTECEDENTES El sistema de endulzamiento de la planta LGN II perteneciente a MARAVEN y ubicada en el Complejo Petroquímico El Tablazo, entro en operación en el mes de Febrero 1992 utilizando como solvente MDEA al 50%. Con este solvente la planta logró operar con una carga de gas de 80 MMPCED y obtener una producción de etano bajo especificación de 4 MMPCED. En Octubre 1992 la MDEA se reemplaza por una amina formulada a base de MDEA y otras aminas primarias (SOLVENTE A). Con este solvente se logra aumentar la XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 1 Avances en Acondicionamiento de Gas carga de gas a la planta a 154 MMPCED con una producción de etano de 10 MMPCED (360 TM/D) en especificación. Entre 1993 y 1994 se hicieron una serie de evaluaciones entre personal de la empresa MARAVEN, la empresa fabricante de la planta y el suplidor de la amina formulada, con el propósito de aumentar la carga de la planta a condiciones de diseño. Los cambios en el diseño de la planta recomendados por el equipo evaluador fueron llevados a cabo y se logró aumentar la carga de la planta hasta 170 MMSCFD. En Octubre 1994 sé efectúa un programa de filtrado de la amina y en Noviembre del mismo año se realiza un paro de planta para realizar la limpieza interna de todos los equipos de la planta. En el año 1996 finaliza la construcción de la Planta Purificadora de Etano, ubicada en el Complejo El Tablazo, la cual posee un sistema de endulzamiento de gas que emplea DEA como absorbente de gases ácidos. En el año 1997, Las plantas de LGN I y II pertenecientes a la filia de PDVSA MARAVEN, son transferidas a Petroquímica de Venezuela S.A. (PEQUIVEN). Durante el año 2000 se realiza el cambio de amina en la Planta Purificadora de Etano, a una amina con una base de MDEA combinada con un activador para acelerar la reacción entre el CO2 y esta. 2.- DESCRIPCION DEL PROCESO DE ENDULZAMIENTO, PLANTA LGN II La planta de tratamiento de gases ácido de LGN II, fue diseñada para manejar un flujo de gas de alimentación de 180 MMPCED a 850 psig, con un porcentaje de CO2 de 3.87 % y 100°F. La remoción del CO2 y H2S contenidos en el gas de XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 2 Avances en Acondicionamiento de Gas alimentación se realiza actualmente mediante absorción y posterior desorción en una solución de aminas al 50%, como se muestra en la Figura 1. Las características del gas alimentación, consideradas en el diseño de la unidad de amina de la LGN II se presentan en la Tabla 1. El gas ácido entra por la parte inferior de la torre absorbedora T-201 y se pone en contacto, en contracorriente, con el flujo de amina pobre (bajo contenido de CO2). Por el fondo de la torre se obtiene la amina rica (alto contenido de CO2) y por el tope se obtiene el gas dulce con un contenido de CO2 menor a 100 ppmv. La Torre T-201 está equipada internamente con 12 bandejas y una sección empacada. Al salir de la T-201, la amina rica se expande en el tambor V-207, donde se extraen parte de los hidrocarburos livianos absorbidos, luego la amina es filtrada en los filtros de cartucho F-202 A ó B para retirar los sólidos suspendidos y posteriormente parte de este flujo (aproximadamente 10%) es circulado por el filtro de carbón activado F-205 para retener las moléculas grandes. Luego la corriente es calentada desde 152°F hasta 200°F, en el intercambiador de placas paralelas E-208 ó E-208 A, circulando por un lado de las placas amina rica y por el otro amina pobre. La amina rica calentada alimenta a la torre despojadora de CO2 T-202, donde por el tope sale el gas ácido y por el fondo la amina pobre. Esta columna esta equipada internamente con 20 bandejas y el calor necesario para la regeneración proviene de los rehervidores de la columna E-209A/B que usa una corriente de vapor saturado de baja presión como medio de calentamiento. El vapor consumido en los rehervidores proviene del cabezal de vapor de 650 psig. Este vapor pasa a través de una válvula, la cual disminuye la presión del vapor XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 3 Avances en Acondicionamiento de Gas hasta 45 psig; luego se dirige a un atemperador que controla la temperatura del cabezal a 300oF. AC-204 Gas Acido 100°F 845 PSIG Gas Dulce <100 ppm CO2 E-213 F-203 110°F 120°F AC-205 197°F 10 PSIG Hacia el V-219 120°F CO 2 CO 2 Agua V-209 V-215 131°F 837 PSIG 120°F 5 PSIG 120°F 55 PSIG 200°F 42 PSIG 120°F 845 PSIG P-205A/B F-205 T-201 110°F 120°F 50 PSIG P-204 A/B/C 152°F 50 PSIG 152°F 825 PSIG E-209A T-202 Hacia el V-219 252°F 12 PSIG V-207 E-209B 240°F 12 PSIG AMINA POBRE AMINA RICA E-208/208A 191 °F 7 PSIG VENTEO F-202A/B V-208 AC-203 A/B/C/D 180°F 55 PSIG P-206 A/B 180°F 5 PSIG FIGURA # 1. Sistema de Absorción de Gases Ácidos. Planta LGN II El Tablazo. Tabla 1. Condiciones de diseño de unidad de amina de planta LGN II. Composición de gas Componente %molar Volumen de gas (MMSCFD) Presión (psig) Temperatura (oF) 180 850 100 Amina: Concentración Flujo amina (gpm) 50%peso 990 Nitrógeno H2S CO2 Metano Etano Propano Isobutano N-butano Isopentano N-pentano Hexanos + 0,711 0,001 3,872 71,163 13,096 6,936 1,088 1,864 0,458 0,434 0,377 XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 4 Avances en Acondicionamiento de Gas El tope de la T-202 es enfriado por el aeroenfriador AC-204 A ó B desde 200°F hasta 120°F, los líquidos condensados se separan en el tambor V-209 y son retornados como reflujo a la torre a través de las bombas P-205 A ó B. Del fondo de la torre, la amina es enviada a los rehervidores E-209 A/B tipo Kettle. Los vapores de los rehervidores retornan a la torre T-202 y el liquido de rebose es enviado de regreso al intercambiador E-208/E-208 A, donde se enfría desde 252°F hasta 200°F. Luego de pasar por este intercambiador, la amina pobre entra al tambor de reposición V-208, de donde se succiona con las bombas P-206 A/B, para enviar el flujo a los aeroenfriadores AC-203 A/B/C/D. Los AC-203’s enfrían la corriente de amina pobre desde 180°F hasta 110°F, antes de ser succionada por las bombas P-204 A/B/C, las cuales incrementan la presión del fluido hasta la presión de operación de la torre absorbedora T-201. El gas húmedo con CO2 que se retira en el tambor de reflujo V-209 se envía a través de una válvula controladora de presión hacia el tambor V-219 y de allí hacia la atmósfera a través del tubo de venteo. El agua retenida en el V-219, es retornada aguas arriba al tambor V-207 por medio de las bombas P-208-A ó B, cerrando el ciclo de flujo de amina. 3.- ANTECEDENTES DE PROBLEMAS OPERACIONALES Y PROBLEMAS ASOCIADOS A CORROSIÓN. • REHERVIDORES E-209. Tras 16 meses de operación de la planta, en el mes de Junio de 1993, comienza la ocurrencia de fallas en los rehervidores de la columna regeneradora de amina. En Diciembre del mismo año se procede a la sustitución total de los rehervidores. El equipo de corrosión y materiales de MARAVEN determinó que la causa de tal ataque era corrosión por alto contenido de CO2 en solución con agua y altas temperaturas. XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 5 Avances en Acondicionamiento de Gas En Septiembre de 1995 nuevamente se hace necesario intervenir los rehervidores E209 de la columna absorbedora por fallas en los tubos. En Junio y Septiembre de 1996 son taponados nuevamente algunos tubos de los intercambiadores E-209. En Octubre del mismo año Corrosión y Materiales de MARAVEN emitió un nuevo reporte de análisis de falla, donde se encontró que la causa es la acción corrosiva del CO2 en contacto con agua en zonas o puntos calientes ubicados en el espacio anular tubo - placa; donde es posible la formación de burbujas de gases ácidos y vapor de agua que impiden la pasivación natural del acero. Estas zonas calientes se atribuyeron a problemas de diseño del rehervidor, que ocasiona circulación poco uniforme de la amina y alta estanqueidad en la zona de la placa tubular. En Noviembre de 1996 se re entubaron los dos intercambiadores, utilizándose tubos previamente estirados, para alcanzar la longitud requerida, debido a la indisponibilidad de material. En Julio de 1997 se producen fallas en los tubos, taponándose 16 tubos en el E-209 A y 17 tubos en el E-209 B. Presumiblemente la falla prematura se debió a la utilización de tubos con deformación plástica que no recibieron tratamiento térmico de alivio de tensiones, siendo más susceptibles de ser atacados por la corrosión. En Septiembre del mismo año se taponan varios tubos rotos hasta alcanzar un total de 47 tubos en el E-209 A y 70 tubos en el E-209 B. En Noviembre del 1997 la Superintendencia de Ingeniería y Servicios Técnicos emitió un informe donde se recomendó efectuar modificaciones al diseño y a las condiciones de proceso de los Rehervidores E-209-A/B para garantizar la continuidad operacional de estos equipos. En Febrero de 1.998 se efectuaron dichas modificaciones, las cuales contemplaron el aumento de la altura de la placa de rebose en 3", reubicación de la válvula de control de vapor y adición de una boquilla de entrada de amina al rehervidor, a fin de evitar zonas de estanqueidad lado amina. En la misma fecha se re entubaron los Rehervidores utilizando tuberías de Acero al Carbono ASTM A-179, con tratamiento térmico posterior al doblado y alivio de tensiones a 650°C. Durante la ejecución de esta actividad se encontró corrosión XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 6 Avances en Acondicionamiento de Gas severa y picaduras en el lado en contacto con solución de amina de las placas tubulares. Se recomendó planificar su reemplazo. Los haces tubulares se extrajeron aproximadamente 20 cm, con la finalidad de reemplazar la empacadura entre el haz tubular y la carcasa de los rehervidores. Se observó gran acumulación de depósitos en los tubos en ambos equipos y al limpiar la zona con acceso se encontró corrosión bajo depósito. Las placas tubulares de ambos rehervidores presentaron corrosión generalizada leve en algunas zonas, especialmente la del E-209 B. No se tuvo acceso para evaluar la cara interna (lado amina) de las placas tubulares ni el resto de los haces tubulares. En Agosto del año 1999 se intervienen nuevamente los intercambiadores para reparar tubos rotos. En el año 2000 los equipos se intervienen 3 veces en un período de 9 meses, según un estudio realizado por el equipo de corrosión y materiales se encontró un ataque agresivo causado por un efecto mecánico (vibración) acompañado por ataque químico de la solución ácida. En Abril del año 2001 son sustituidos completamente los ases tubulares y se incluyen nuevas modificaciones al diseño de los mismos, sin embargo en Agosto del mismo año comienzan nuevamente a presentar tubos rotos, problemas que persiste durante el año 2001. Para el año 2002 nuevamente se reemplazan los haces tubulares del equipo. Debido a las fluctuaciones del gas de alimentación, la planta LGN II permanece en funcionamiento intermitente. A lo largo de los años 2003 y 2004 se detectan diversas fugas y se realizan las reparaciones correspondientes. Las siguientes figuras ilustran los problemas de corrosión de los rehervidores E-209 A/B XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 7 Avances en Acondicionamiento de Gas FIGURA # 2. Corrosión en Tubos Intercambiador E-209 La siguiente figura muestra el estado de uno de los intercambiador E-209 al momento de realizar la sustitución del último juego de tubos, en febrero de 2004. Hasta esta fecha el intercambiador E-209 A poseía 310 tubos taponados y el intercambiador E-209 B poseía 322 tubos taponados de un total de 762 tubos cada uno. FIGURA # 3. Tubos Taponados. Intercambiador E-209 • INTERCAMBIADORES AMINA - AMINA En fecha 21/07/2001, se evaluaron los intercambiadores de placas amina rica amina pobre E-208 y E-208-A, que han presentado ocasionalmente fugas y XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 8 Avances en Acondicionamiento de Gas ensuciamiento que reducen su factor de servicio. Dichos problemas se presentaron en diversas oportunidades hasta finales del 2004. En la siguiente figura se muestra el ensuciamiento de las placas y el desprendimiento de las empacaduras que separan las placas del intercambiador E-208 y E-208-A. FIGURA # 4. Placas del Intercambiador Amina – Amina Afectadas por Ensuciamiento • COLUMNA T-202 En múltiples ocasiones la columna T-202 ha sido inspeccionada encontrándose problemas graves de corrosión y desprendimiento de válvulas y bandejas. Igualmente se ha encontrado corrosión en las paredes de la parte inferior de la columna. Las siguientes figuras ilustran el estado en que se encontraron las bandejas de la columna T-202 durante una inspección realizada en el año 2001. En la parada de planta del año 2001 se verificó el desprendimiento de las bandejas del fondo y deterioro de las mismas, se encontró corrosión generalizada del cuerpo de la torre entre el fondo y la bandeja número tres, observándose un mayor ataque corrosivo en el lado sur, sección inferior de la torre, con significativa pérdida de espesor. A principios del año 2003, se realiza nuevamente una inspección de la torre encontrándose nuevamente daños en el 80% de la capa pasivante del material de la XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 9 Avances en Acondicionamiento de Gas columna; Ausencia de soportes, rotura y deformación de las bandejas, ausencia de láminas de los bajantes; desprendimiento y ausencia de las válvulas de varias bandejas. FIGURA # 5. Bandejas caídas y Pérdida de Válvulas de Burbujeo El equipo de inspección de equipos estáticos recomendó el remplazo total de las bandejas y su tornillería, y la aplicación de belzona molecular en las zonas afectadas por la corrosión. FIGURA # 6. Pérdidas de Espesor en Área Inferior de la Columna T-202 XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 10 Avances en Acondicionamiento de Gas • BOMBAS P-206 En el año 2001 fueron intervenidas las bombas P-206 las cuáles presentaban problemas graves de desempeño, se encontró un ataque corrosivo severo en sus impulsores y presencia de productos de corrosión acumulados en su carcaza. 4.- MEJORAS EN EL SISTEMA DE ENDULZAMIENTO DE GAS NATURAL IMPLEMENTADAS EN PARADA DE PLANTA 2005. En el primer semestre del año 2005, se implementaron una serie de mejoras con la intención de garantizar la operatividad del sistema de endulzamiento de la planta LGN II e incrementar la capacidad de remoción de gases ácidos presentes en la corriente de gas natural de alimentación puesto que, debido al déficit de gas natural con bajo contenido de CO2 proveniente del Lago de Maracaibo, PDVSA GAS anunció a PEQUIVEN la posibilidad de enviar gas con hasta 6% molar de CO2 en el gas de alimentación. Las mejoras al sistema de endulzamiento son las siguientes: • SUSTITUCIÓN DE BANDEJAS Y ACONDICIONAMIENTO T-202. En la búsqueda de una solución para el problema de la caída de bandejas y las pérdidas de las válvulas de burbujeo que estos presentaban, en Septiembre del año 2003 se comienzan a realizar los contactos con distintas empresas suplidoras de internos para columnas, a quienes se les envían los datos de proceso necesarios para el diseño y dimensionamiento de las bandejas de la torre T-202. A estas empresas se les solicitó realizar mejoras tanto en el aspecto mecánico de las bandejas (espesor, material, fijación de las bandejas a la columna, fijación de válvulas a la bandeja etc.), como en el aspecto de transferencia de masa e hidráulico (caídas de presión de plato seco, relación de área abierta a área de burbujeo, área de burbujeo, inundación por arrastre). De las distintas bandejas presentadas se seleccionó un juego de bandejas para aplicaciones con altas cargas mecánicas. El nuevo diseño incluye válvulas XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 11 Avances en Acondicionamiento de Gas rectangulares fijas en las últimas 5 bandejas de la columna (fondo), y el resto válvulas rectangulares flotantes. Las válvulas rectangulares presentan mejores ventajas mecánicas y de transferencia de masa que las válvulas redondas: Disminuye la posibilidad de que las válvulas sean sacadas de su puesto por altas velocidades de gas lo que produce rotación en las válvulas redondas y desgaste de las patas sujetadoras, bajo ensuciamiento de la válvula, mejor transferencia de masa, disminución de la posibilidad de inundación y goteo. La bandeja seleccionada posee una serie de vigas que harán más rígida la bandeja y por lo tanto la posibilidad de desprendimiento disminuirá. En la siguiente figura se muestran algunos detalles de las bandejas seleccionadas. FIGURA 7. Detalles de Bandejas Colocadas en la Columna T-202 • COLOCACIÓN DE PLACA DE DESGASTE Y DEFLECTOR DE ENTRADA DE GAS EN EL FONDO DE LA COLUMNA T-202. Conocidos los antecedentes de desgaste del material ubicado en la parte inferior lado sur de la columna regenerado de amina T-202, y con la sospecha de la no presencia de un deflector que evite el choque directo del flujo de vapores proveniente de los rehervidores E-209 A/B con las paredes de la columna se coordinó, durante la planificación de la parada de planta, la colocación de láminas de desgaste del mismo material de la columna y la instalación de un deflector tipo codo a 45°. XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 12 Avances en Acondicionamiento de Gas Cabe destacar que el diseño original de la columna contemplaba este deflector, que por algún motivo en algún mantenimiento anterior fue retirado, pues se observa la evidencia del corte realizado, mas no se encontró registro escrito del porqué de su eliminación. La siguiente figura muestra las láminas de desgaste colocadas y parte del deflector instalado en el fondo de la columna. FIGURA # 8. Láminas de Desgaste y Deflector de Entrada de Gases. Fondo T-202 • SUSTITUCIÓN DE PLACAS DEL INTERCAMBIADOR AMINA – AMINA E INSTALACIÓN DE NUEVO JUEGO DE TUBULARES EN REHERVIDORES E209 A/B. Entre el conjunto de mejoras que se realizaron en el sistema de endulzamiento de la planta LGN II se incluyó la sustitución de la totalidad de las placas de los intercambiadores amina - amina E-208 los cuales habían presentado deterioro y fugas durante el año 2004. Igualmente fueron sustituidos los ases tubulares de los rehervidores de la columna regeneradora de amina E-209 A/B, los mismos, tal y como se muestra en la figura # 3, se encontraban con aproximadamente el 40% de tubos taponados. XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 13 Avances en Acondicionamiento de Gas • SUSTITUCIÓN DE VÁLVULAS DEFECTUOSAS Durante la parada de planta fueron sustituidas una gran cantidad de válvulas de gran importancia en el sistema de endulzamiento; Dichas válvulas presentaban problemas de fugas por desgaste en sus asientos e internos. Dichas fallas no permitían aislar ciertas secciones de la planta para realizar los mantenimientos. Entre las válvulas cambiadas se encuentran 8 válvulas de los intercambiadores amina - amina, 4 válvulas de entrada y salida a los filtros, succiones de bombas entre otras. • LAVADO QUÍMICO Y SUSTITUCIÓN DE ABSORBENTE. Los problemas de corrosión presentados en planta, el alto consumo de absorbente y el incremento en el contenido de gases ácidos anunciado a PEQUIVEN por parte de PDVSA GAS, fueron las razones fundamentales para el desarrollo de un estudio que, durante el año 2001, llevó a cabo la Gerencia Técnica de PEQUIVEN El Tablazo e INTEVEP. En dicho estudio se recomendó la sustitución del absorbente utilizado en planta (Metil Dietanol Amina Formulada) por un solvente de tecnología reciente y menos corrosivo. Durante el año 2004, el equipo de ingeniería de procesos de las plantas de gas realiza un estudio a profundidad sobre el cambio del absorbente, con la intención de verificar los siguientes aspectos: 9 El máximo flujo de gas natural con altas concentraciones de CO2 que pudiera tratarse en el sistema de endulzamiento (6.02% molar de CO2). 9 Determinar ahorros energéticos (consumo de vapor en rehervidores) generados por la implantación del nuevo solvente. 9 Verificar el grado de corrosividad del solvente. 9 Flexibilidad operacional. Se buscaba un solvente cuyas características operacionales permitieran una gran flexibilidad de manejo de gases ácidos y cambios de composición del gas a tratar 9 Consumo de solvente. Se requiere un absorbente con baja presión de vapor y estable, que disminuya al mínimo la cantidad de absorbente utilizada para XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 14 Avances en Acondicionamiento de Gas reposición, y que maximice la cantidad de gas ácido removido por galón de solvente circulando en un minuto. 9 Experiencia operacional y soporte técnico. Se requería conocer la experiencia y desempeño operacional del solvente propuesto por cada una de las empresas, para esto se contactaron a varios usuarios de los solventes dentro y fuera del país, a quienes se les solicitó sus comentarios sobre aspectos como corrosión, consumos de solvente y energía, servicio técnico de la empresa, entre otros. Tras llevarse a cabo diversas reuniones con los representantes de las casas proveedoras de absorbentes en donde se discutió cada propuesta, y comparados los parámetros mencionados en los párrafos anteriores para cada uno de los absorbentes, se procedió a seleccionar la amina que mejor desempeño presentase en base a las premisas estipuladas por el equipo de ingeniería de procesos de la planta LGN. La amina fue seleccionada en el segundo semestre del 2004, y esta formulada con metil dietanol amina como base, posee un compuesto que acelera la reacción entre el CO2 del gas de alimentación y este tipo de amina (en condiciones normales esta reacción es sumamente lenta); Además en su formulación posee un producto anticorrosivo. Para realizar la sustitución de la amina en el sistema de endulzamiento, durante la parada de planta del 2005, se procedió a retirar toda la amina original circulante del sistema de endulzamiento, esta se almacenó en condiciones seguras para evitar algún impacto ambiental para luego proceder a su disposición final mediante incineración a través de una empresa debidamente autorizada por los organismos gubernamentales en materia ambiental. Una vez retirada la amina original del sistema, se procedió a realizarla limpieza química de todo el circuito de endulzamiento con la intención de dar las condiciones XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 15 Avances en Acondicionamiento de Gas de trabajo adecuadas para la intervención de la parte interna de los equipos y la posterior carga del absorbente nuevo en el sistema. La limpieza química consistió en remover con seguridad cualquier producto de corrosión y otras adherencias que pudieran existir en el circuito de endulzamiento. Esta limpieza se dividió en dos fases: La primera fase consistió en la remoción de orgánicos, remoción de hierro a través del uso de soluciones ácidas y básicas, para luego neutralizar y pasivar las superficies del sistema. La segunda fase de la limpieza química se llevó a cabo en los equipos T-202 y E- 209 A/B y consistió en preparar la superficie metálica después de la instalación de platos de la columna T-202 y de los nuevos haces tubulares E-209 A/B, es decir se buscaba remover partículas de hierro, escorias de soldaduras y pasivar la superficie metálica. • PUESTA EN SERVICIO DE SISTEMA DE FILTRADO CARBÓN ACTIVADO Y SISTEMA DE MONITOREO DE CORROSIÓN. El sistema de filtrado de amina a través de carbón activado se había mantenido inactivo desde principios de los años 1990 principalmente por haberse presentado graves problemas de arrastre de partículas de carbón que perjudicaban los intercambiadores de placas ubicados en el sistema.. Durante la parada de planta del año 2005 se procede a reactivar dicho sistema, no sin antes haber realizado un estudio completo del diseño del lecho de carbón activado. En dicho estudio se verificó el flujo de amina que, dependiendo del volúmen del lecho, debería pasar a través del mismo para evitar arrastre de partículas y contaminación de equipos. Igualmente el estudio verificó los tiempos de residencia de la amina dentro del lecho, La velocidad superficial del fluido, la temperatura de la operación, la idoneidad del XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 16 Avances en Acondicionamiento de Gas material filtrante, su ubicación física dentro del sistema y la configuración del sistema de filtración de amina. Con respecto al monitoreo de corrosión en el sistema de endulzamiento, este había sido dejado a un lado desde principios del año 2000. La puesta en servicio de la planta con el nuevo absorbente requiere un monitoreo continuo de la corrosión en el sistema, más aún sin el contenido de CO2 en el gas de alimentación se ha incrementado de manera significativa. Durante el año 2005 y principios del 2006 se realizó la inspección y reparación de los equipos porta cupón colocados en distintos puntos de la planta; Ya en el mes de marzo de 2006 se colocaron los primeros cupones de corrosión y se están realizando las mediciones a través de esta técnica. Actualmente esta en estudio la sustitución de los cupones como método para cuantificar la corrosión, para implantar métodos electroquímicos mas directos que permiten el monitoreo en tiempo real de las velocidades de corrosión y que pueden ser observadas por los operadores de la planta directamente en los monitores del panel de control. Entre estos métodos se encuentran la Resistencia a la polarización lineal, y el ruido electroquímico. • ANALIZADORES (CONTÍNUO Y VIRTUAL) El sistema de endulzamiento de la planta LGN II, poseía un cromatografo encargado de analizar las corrientes de gas de alimentación y de gas tratado, dicho cromatografo tenía la desventaja de no mostrar en tiempo real la calidad de los productos de entrada y salida del sistema de endulzamiento debido a que el tiempo de cada análisis era de aproximadamente 8.5 minutos cada uno; esto no permitía tener un tiempo de respuesta inmediato ante cualquier perturbación que afecte la calidad del gas tratado, pues era solo después de 17 minutos, que se podía tener una lectura de la calidad del gas endulzado. Por otro lado, y debido a la naturaleza del cromatografo instalado (Detección infrarroja), al aumentar la concentración de metano en la muestra analizada, se podía tener una lectura errada del contenido de XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 17 Avances en Acondicionamiento de Gas CO2, ya que el metano puede solapar al CO2 al momento de realizar la separación en la columna cromatográfica y luego en el sistema de detección. Como parte de la solución dada a los problemas mencionados en el párrafo anterior, se creó un analizador continuo virtual de CO2 utilizando una herramienta de inteligencia artificial conocida como redes neuronales artificiales. Dicho sistema permite mantener un monitoreo del contenido de CO2 en el gas tratado, con tan solo conocer algunas variables del proceso. Actualmente y debido al cambio de absorbente en el sistema de endulzamiento, el analizador virtual se encuentra fuera de servicio, ya que este debe ser reprogramado para utilizarse con el nuevo absorbente. Otra solución que se le ha dado al monitoreo de CO2 en el gas tratado, ha sido la instalación de un medidor continuo basado en tecnología láser, este analizador mantendrá informado continuamente y en tiempo real al personal de la planta con respecto al contenido real de CO2 en la corriente gaseosa. Con la implementación de esta tecnología quedan atrás los problemas de solapamiento de CO2 y metano, resultando en una operación más confiable de la planta LGN II. 5.- BENEFICIOS OBSERVADOS A PARTIR DE LA IMPLANTACIÓN DE LAS MEJORAS EN EL SISTEMA DE ENDULZAMIENTO DE GAS NATURAL. • AHORRO ENERGÉTICO. Una vez puesta en servicio la planta LGN II, durante el último trimestre del año 2005, se ha podido apreciar un ahorro en la cantidad de vapor requerido para la operación de la planta. Este ahorro se expresa en una disminución del consumo de vapor por cada millón de pié cúbico estándar de dióxido de carbono absorbido que se ubica entre el 25% y 30%, con respecto al absorbente utilizado anteriormente (1.97 a 2.37 US $ por tonelada métrica de vapor utilizada). En la siguiente figura se muestra la disminución del consumo de vapor por cada MMSCFD de CO2 absorbido. XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 18 Avances en Acondicionamiento de Gas Comparación del Consumo de Vapor por MMSCFD de CO2 Removido 12000 Lbs-h / MMSCFD 10000 8000 6000 4000 Nuevo Solv. Solv. Ant. 2000 96 91 86 81 76 71 66 61 56 51 46 41 36 31 26 21 16 11 6 1 0 FIGURA # 9. Comparación del Consumo de Vapor por MMSCFD de CO2 Removido • CAPACIDAD DE MANEJO DE GAS. La capacidad de manejo de gas del sistema de endulzamiento de la planta LGN II, se encontraba limitada a 170 MMSCFD de un gas con un contenido máximo de CO2 de 3.9% molar (6.63 MMSCFD de CO2); El Cambio de absorbente ha permitido manejar flujos de gases de hasta 142 MMSCFD con 6.2% de CO2 (8.80 MMSCFD); Por otro lado el fabricante de la amina garantiza que bajo las premisas entregadas a los fabricantes durante la selección del nuevo absorbente, la planta puede manejar hasta 160 MMSCFD con 6.02% de CO2 (9.63 MMSCFD de CO2) lo cual se traduce en un aumento de la capacidad de absorción de CO2 de aproximadamente 45.25% con respecto al solvente anterior. Lo anterior permite a PEQUIVEN manejar flujos de gas natural con concentraciones de CO2 relativamente altas (aproximadamente 5% a 6% molar), los cuales no hubiesen podido haberse manejados con el absorbente anterior. La siguiente figura muestra los límites de operación para el absorbente anterior (línea roja) y para el absorbente circulando actualmente en el sistema de endulzamiento de la planta (línea azul). El área que se ubica entre ambas líneas, es la capacidad adicional de manejo de gases ácidos que PEQUIVEN ha adquirido por XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 19 Avances en Acondicionamiento de Gas el cambio de absorbente, esto se traduce en ganancias adicionales por la producción de etano y propano los cuáles se convertirán posteriormente en productos terminados polietileno y polipropileno los cuales tienen un alto valor comercial. • REPOSICIÓN DE ABSORBENTE. Con respecto a la reposición de solvente, se ha observado un ahorro significativo en este aspecto. Antes de realizar los cambios descritos anteriormente, la operación del sistema de endulzamiento de gas requería un consumo promedio de 30 tambores de absorbente por mes, equivalentes a 22380 US Dólares. En la actualidad el consumo durante 8 meses de operación con el nuevo absorbente ha disminuido a un promedio de 3.75 tambores mensuales equivalentes a 3097.5 US Dólares; representando una disminución del 86.15% de los costos asociados a reposición de solvente. XVII Convención de Gas , AVPG, Caracas, Venezuela, 23 - 25 de Mayo, 2006 Página 20