Document

Anuncio

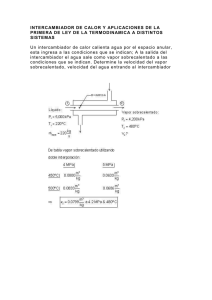

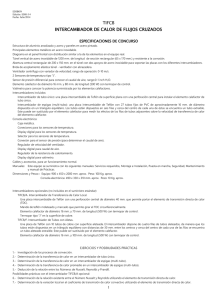

Simulación de intercambiador de calor Planteamiento del problema En el tutorial se demuestra mediante un sencillo ejemplo la simulación de un intercambiador de calor. Con agua caliente de proceso (a 130 °C, 2,7 bar, 50 m³/h) se pretende calentar agua (1,5 bar, 20 m³/h) de 10 °C hasta al menos 90 °C. El intercambiador de calor debe además funcionar en modo de contracorriente. Aquí, la temperatura del agua de proceso que fluye al interior de las tuberías no debe descender más de 50 K. Para ello desmontamos un intercambiador de haz de tubos de una instalación vieja, el cual se utilizará ahora para esta tarea. Los datos del intercambiador de calor se pueden consultar en Tabla 1. Tabla 1 : Parámetros geométricos del intercambiador de calor Tipo de construcción Material Diámetro interior de la carcasa [m] Número de tubos Longitud de los tubos [m] Colocación de los tubos Espaciamiento entre tubos Dimensiones de tubo Número de deflectores Separación entre deflectores [m] Sección libre por el lado de la carcasa [%] Diámetro de conexiones de entrada (tubo) [m] Diámetro de conexiones de entrada (carcasa) [m] TEMA R/BEM (véase Figura 1 ) Acero negro (también acero al carbono o acero dulce) 0,8 670 4 Triángulo rotado (60°) 1,25 ∙ 𝑑𝑡𝑢𝑏𝑒 𝑑𝑜𝑢𝑡 = 19 𝑚𝑚; 𝑑𝑖𝑛 = 16 𝑚𝑚 11 0,32 30 0,1 0,15 A continuación y mediante una valoración se determinará si este intercambiador de calor cumple con el rendimiento necesario y si no se sobrepasa una pérdida de presión de 0,5 bar tanto en los tubos como en la carcasa. Figura 1: Diseño del intercambiador de calor BEM http://www.engineeringpage.com/heat_exchangers/tema.html focused on process simulation Página 1 de 16 Planteamiento de solución y supuestos: Para resolver este problema será necesario usar CHEMCAD Steady State y también CC-THERM. CC-THERM es un complemento extra que abarca también la simulación rigurosa de intercambiadores de calor. En CHEMCAD Steady State ya existe la opción de simular intercambiadores de calor haciendo un sencillo balance de energía-masa. Sin embargo, no se calcula el coeficiente de transferencia de calor, ni se tienen en cuenta el tipo de construcción ni los parámetros de diseño. CC-THERM permite realizar cálculos rigurosos de los siguientes tipos de intercambiadores de calor: de haz de tubos, de placas, de doble tubo y refrigeradores de aire. Se pueden elegir además el diseño (design) y la evaluación por tipos (rating) de un intercambiador de calor ya existente. Cuando se evalúa un intercambiador de calor ya se conocen los datos constructivos del mismo, como el número de tubos, sus dimensiones, el número de deflectores, etc. Para una mezcla de sustancias dada se puede comprobar por tanto si el intercambiador de calor existente aporta el rendimiento necesario. El diseño y el cálculo del intercambiador de calor se basan en las siguientes normas internacionales: TEMA, ASME, DIN o British Standard. Para la presente simulación se utiliza la tabla de vapores IAPWS-IF97 como modelo termodinámico para el cálculo de la entalpía. Como el único componente disponible es agua no será necesario aplicar consideraciones sobre termodinámica de mezclas. Por lo tanto, se elige el modelo más simple (ley de soluciones ideales de Raoult, VAP). En la Tabla 2 se resumen los principales datos de la simulación. Tabla 2 : Resumen de datos de la simulación Unidades Componentes Termodinámica Corrientes de alimentación k Uds. de operación SI común Agua K: VAP, H: IAPWS Caliente: 1 Intercambiador de calor 𝑇𝐸𝑖𝑛 = 130°𝐶 𝑝 = 2,7 𝑏𝑎𝑟 𝜈=0 2 Corrientes de alimentación 2 Productos 𝑉̇𝐻𝑜𝑡 = 50 𝑚3 /ℎ Fría: 𝑇𝐸𝑖𝑛 = 10°𝐶 𝑝 = 1,5 𝑏𝑎𝑟 𝑉̇𝑐𝑜𝑙𝑑 = 20 𝑚3 /ℎ Además, la corriente caliente (Hot) debe tener una temperatura de salida mayor de 80 °C y la corriente fría (Cold) debe alcanzar una temperatura de salida de 90 °C. focused on process simulation Página 2 de 16 Implementación de la simulación para el intercambiador de calor en CHEMCAD: En primer lugar, el diagrama de flujo para el intercambiador de calor se crea con CHEMCAD Steady State y las corrientes de alimentación se definen tal como se expone en la Tabla 2 (consulte Figura 2). Figura 2: Diagrama de flujo con intercambiador de calor El intercambiador de calor se puede especificar en la ventana de configuración (Figura 3) utilizando varios parámetros. Entre otras cosas, se pueden definir el área de intercambio de calor A y el coeficiente de transferencia de calor k, a partir de los que a continuación se calculan los parámetros de proceso para las corrientes de salida. También se dispone de más opciones de configuración, incluyendo la indicación de temperatura, proporción de vapor, diferencia de temperatura mínima, etc. Con Utility Option es posible calcular el caudal másico requerido de una de las corrientes de alimentación en dependencia de la otra y de los parámetros configurados. La definición del recorrido de la corriente y la visualización de los resultados obtenidos se realizan en Misc. Settings. Para esta simulación se define la temperatura de salida de la corriente fría. Conforme al planteamiento del problema, esta temperatura debe ser al menos de 90 °C. Por tanto especificamos aquí una temperatura de 95 °C. Aquí basta con especificar un parámetro para simular un intercambiador de calor sencillo. focused on process simulation Página 3 de 16 Figura 3: Ventana de configuración del intercambiador de calor HTXR A continuación se inicia la simulación y se obtienen los resultados detallados en la Figura 4. Ambas corrientes tienen una temperatura inicial de aproximadamente 95 °C, de modo que se cumple con la condición de que el flujo caliente no se enfríe por debajo de 80 °C. Figura 4: Tabla de resultados del intercambiador de calor simple focused on process simulation Página 4 de 16 Para realizar la simulación rigurosa se activa ahora CC-THERM usando "Sizing: Heat Exchangers“ (Figura 5). Figura 5: Ruta de acceso para activar CC-THERM Después de seleccionar el intercambiador de calor de haz de tubos, se pregunta al usuario en primer lugar qué corriente de alimentación debe atravesar los tubos del intercambiador (Figura 6) y, si no se ha seleccionado previamente, se debe determinar el tipo de intercambiador en el diagrama de flujo. En este ejemplo, el agua caliente de proceso es la que fluye por los tubos. Figura 6: Definición de la corriente de alimentación de entrada a tubos A continuación, CHEMCAD genera el diagrama Q-T (Heat Curve) (Figura 7). Normalmente, el diagrama se crea a partir de 11 puntos (por defecto). También se puede seleccionar en la ventana "Heat Curve Parameters" entre corriente a favor y en contra. focused on process simulation Página 5 de 16 Figura 7: Ventana de parámetros del diagrama Q-T En el diagrama de QT ya se podrá observar si se produce un cambio de fase dentro del intercambiador de calor. Si hubiera un cambio de fase en una solución de una sola sustancia, sería de esperar que la temperatura durante el cambio de fase no siguiera subiendo, con lo que la curva de la gráfica debería ser horizontal. Para el ejemplo analizado se obtiene el diagrama T-Q representado en Figura 8. Resulta visible que no hay ningún cambio de fase. Además es posible hacer una lectura de las temperaturas iniciales previstas. Los datos utilizados en el diagrama pertenecen a la simulación del intercambiador de calor generada anteriormente con el módulo CHEMCAD Steady State. Figura 8: Diagrama Q-T Después de confirmar con "Ok" se abre automáticamente la siguiente ventana para realizar la configuración general del intercambiador de calor (Figura 9). En Calculation Mode se puede seleccionar el diseño o el tipo de evaluación (rating). En TEMA class/standard se selecciona la base de cálculo de los detalles geométricos. focused on process simulation Página 6 de 16 Para este fin se dispone de varios estándares internacionales. Por defecto está seleccionado el estándar TEMA-R (Tubular Exchanger Manufacturer’s Association Type R). A continuación se debe definir la geometría estructural del intercambiador de calor. Esta geometría se indica mediante el estándar TEMA. En el ejemplo se pretende calcular un intercambiador específico para las corrientes de alimentación indicadas. Se trata de un intercambiador de calor según el modelo TEMA y, más concretamente, de la clase TEMA R con estructura BEM (Figura 1). A partir de los parámetros de proceso prefijados, CHEMCAD detecta automáticamente si hay un cambio de fase y selecciona el modelo de cálculo adecuado en Process type. El factor de Fouling está configurado por defecto en CHEMCAD a 0,000176109 m²K/W, pero se puede cambiar manualmente. Figura 9: Ventana de configuración general del módulo CC-THERM para intercambiadores de haz de tubo En Modeling Methods (Figura 10) es posible, entre otras opciones, adaptar los métodos de cálculo p. ej. para flujos laminares o turbulentos según las necesidades. focused on process simulation Página 7 de 16 Figura 10: Ventana de configuración del módulo CC-THERM para intercambiadores de haz de tubos, pestaña Modeling Methods Después de confirmar se abrirá automáticamente la siguiente ventana de configuración. A continuación definimos en detalle los datos geométricos del intercambiador de calor. Primero es necesario introducir información sobre el haz de tubos (Figura 11). Figura 11: Configuración del haz de tubos En la opción de evaluación (rating) se deberán cumplimentar todos los campos. En la opción de diseño (design) se calcula automáticamente la cantidad y longitud de los tubos, con lo que estos parámetros no serán editables. CHEMCAD dispone ya de valores preconfigurados para el focused on process simulation Página 8 de 16 intercambiador de tubos y carcasa. En cuanto a las dimensiones de los tubos, se trata aquí de tubos de 3/4 de pulgada. Sin embargo, todos los valores se pueden sobrescribir manualmente. Los datos geométricos del intercambiador de calor se especifican tal como se muestra en Tabla 1. Los valores predeterminados, tales como el grosor de la placa de tubos (tubesheet thickness), se toman luego automáticamente. A continuación se abre el menú de configuración de la carcasa (Figura 12). Además de especificar el diámetro de la carcasa, también se puede configurar si se desea conectar en paralelo o en serie varios intercambiadores de calor. Figura 12: Configuración de la carcasa Las boquillas de conexión se pueden especificar en la siguiente ventana (Figura 13). También aquí se trata de valores ya preestablecidos, que se pueden ajustar manualmente. El diámetro de la conexión por el lado del tubo es de 0,1 m y de 0,15 m por el lado de la carcasa. focused on process simulation Página 9 de 16 Figura 13: Especificación de boquillas de conexión Las dimensiones y la colocación de los deflectores pueden configurarse en la siguiente ventana (Figura 14). Si no se especifica aquí ningún valor, CHEMCAD los calcula usando el algoritmo de cálculo de CC-THERM. En el intercambiador de calor dado se dispone de 11 deflectores, que cubren el 70% de la sección transversal. La sección transversal libre de la carcasa es por tanto del 30%. CHEMCAD calcula automáticamente las distancias entre los deflectores. Figura 14: Ventana de configuración de los deflectores focused on process simulation Página 10 de 16 En las ventanas que se abren después se definen separaciones geométricas dentro del intercambiador de calor (Clearance Specifications: Figura 15), se define el material del que está fabricado el intercambiador de calor (Material Specifications: Figura 16) y en Miscellaneous Specifications (Figura 17) se pueden realizar algunos ajustes adicionales, como p. ej. , especificar el calor/temperatura que se quiere alcanzar. En las siguientes ventanas no es necesario realizar ajustes adicionales. El intercambiador de calor está fabricado de acero negro, de modo que en Figura 16 no se realizará ningún cambio. Por lo demás se aceptarán todos las demás valores por defecto. Los datos geométricos, tales como distancias dentro del intercambiador de calor, tienen poca influencia en la simulación y son más críticos para la estructura real del intercambiador de calor. Introducir estos datos no es imperativo para realizar la simulación. Figura 15: Ventana de configuración de las separaciones en el intercambiador focused on process simulation Página 11 de 16 Figura 16: Ventana de configuración para la selección de material Figura 17: Ventana de configuración para otros ajustes Después de completar todos los ajustes, aparecerá el menú principal CC-THERM para el intercambiador de haz de tubos (Figura 18). focused on process simulation Página 12 de 16 Figura 18: Menú principal del intercambiador de haz de tubos Con el comando Calculate, el intercambiador de calor se simula rigurosamente con los datos previamente introducidos. Los resultados del cálculo se pueden ver en View Results. También existe la posibilidad de generar los resultados en Excel o como archivo de texto. En Select Reports podrá seleccionar las partes o informes que desee y luego generarlos con Generate Reports (Figura 19). Figura 19: Selección de partes de informe focused on process simulation Página 13 de 16 Para insertar los cálculos hechos con CC-THERM en la simulación CHEMCAD, se debe cerrar el menú principal con Exit. A continuación se guardan los cambios. La ventana de configuración del intercambiador de calor configurado anteriormente debe abrirse ahora haciendo doble clic. En Simulation mode se debe cambiar a la opción 1 "Shell & tube simulation". Ahora aplicamos los datos constructivos establecidos previamente en CC-THERM a la simulación del intercambiador (Figura 20). A continuación, la simulación se inicia de nuevo. Figura 20: Cambio a la simulación en CC-THERM Evaluación de los resultados de la simulación Después de la simulación se actualiza la tabla de resultados (Figura 22). Se puede observar que la temperatura de salida de la corriente caliente es ahora de aproximadamente 85 °C (antes: 95°C), produciéndose una bajada de temperatura. La temperatura de salida de la corriente fría es ahora de 110 °C, por lo que el intercambiador logra el rendimiento requerido. Los resultados del intercambiador de calor permiten observar, entre otras cosas, una pérdida de presión (gráfico 21). La pérdida de presión tanto en los tubos como en la carcasa es inferior a 0,5 bar. Por tanto se cumplen los requisitos planteados. Sin embargo y debido a la mayor temperatura de salida por el lado más frío y a la pérdida de presión se produce una vaporización de aprox. el 2% del agua. Como normalmente esto no es deseable será necesario tomar más medidas, por ejemplo, aumentando la presión por el lado frío para que el intercambiador se adapte a la tarea planteada. Figura 21: Tabla de resultados del intercambiador de calor focused on process simulation Página 14 de 16 Figura 22: Tabla de resultados con la simulación CC-THERM Además de estos resultados en el diagrama de flujo, también es posible generar un resumen de los resultados de CC-THERM, p. ej., en forma de una ficha con formato TEMA, véase Figura 19. Planteamientos de optimización CHEMCAD ofrece también la posibilidad de diseñar (design) un intercambiador de calor. Para ello no es necesario conocer los datos constructivos; solo se necesita introducir el rendimiento calorífico o las temperaturas de salida deseadas. En modo de diseño, CHEMCAD calcula los datos estructurales y geométricos. Otro enfoque de optimización consistiría en examinar en qué medida la transferencia de calor empeora cuando se obstruyen tubos en el interior del intercambiador de calor y se deben soldar luego para cerrarlos. Cerrar los tubos sería una manera de impedir la evaporación en el lado frío del ejemplo anterior al reducirse la superficie del intercambiador de calor. Otra cuestión a resolver sería la cantidad máxima de tubos que pueden fallar para lograr a pesar de ello el rendimiento deseado. Con CC-THERM se puede llevar a cabo una simulación para un número reducido de tubos y examinar también la influencia sobre la capacidad calorífica. Además, las herramientas disponibles en CHEMCAD para el análisis de sensibilidad y para la optimización PSC permiten examinar diferentes parámetros y escenarios. En la zona de recuperación de calor se utiliza con frecuencia un intercambiador de calor con construcción de bypass. Si, por ejemplo, en verano se debe renunciar a la recuperación de calor, es posible p. ej. desviar los gases calientes de escape fuera del intercambiador mediante el bypass. CHEMCAD permite además realizar la simulación del bypass usando reguladores/controladores, con lo que es posible examinar varios escenarios de producción rápidamente. focused on process simulation Página 15 de 16 El uso de CC-THERM para otros tipos de intercambiador (de placas, de doble tubo y refrigeradores) se realiza de la misma manera y se puede consultar en otros tutoriales. ¿Le interesaría recibir más tutoriales, seminarios u otras soluciones con CHEMCAD? Póngase en contacto con nosotros: Correo electrónico: [email protected] Telf.: +49 (0)30 20 200 600 www.chemstations.eu Autor: Lisa Weise focused on process simulation Página 16 de 16