Especificaciones Cuartos Limpios y Clases

Anuncio

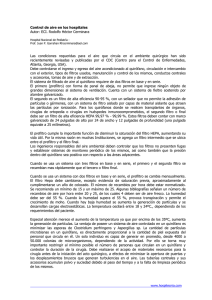

Número máximo permitido de partículas por m3 igual a o sobre Clase ISO (N) ISO-Clase 1 ISO-Clase 2 ISO-Clase 3 ISO-Clase 4 ISO-Clase 5 ISO-Clase 6 ISO-Clase 7 ISO-Clase 8 ISO-Clase 9 0.1 µm 10 100 1,000 10,000 100,000 1,000,000 - 0.2 µm 2 24 237 2,370 23,700 237,000 - 0.3 µm - 0.5 µm 1 µm 10 102 1,020 10,200 102,000 - 5 µm - 4 35 352 3,520 35,200 352,000 3,520,000 35,200,000 - 8 83 832 8,320 83,200 832,000 8,320,000 29 293 2,930 29,300 293,000 Fuente: EN ISO 14644-1 : 1999 ISPE Sterile Guide Grade (N.B. refiere a estado operativo) European Commission Annex 1, 1997 - Manufacture of Sterile Medicinal Products En Reposo Descriptivo Clase 100 Clase 10,000 Clase 100,000 Farmacéutica (con monitoreo local) En Operación Número máximo permitido de partículas por m 3 igual a o sobre Número máximo permitido de partículas por m 3 igual a o sobre Número máximo de unidades formadoras de colonia por m 3 UFC/m 3 Grado A Grado B Grado C 0.5 µm 3,500 3,500 350,000 5 µm Ninguna Ninguna 2,000 0.5 µm 3,500 350,000 3,500,000 5 µm Ninguna 2,000 20,000 menor a 1 10 100 Grado D 3,500,000 20,000 - - 200 Sistemas de Aire Acondicionado en Cuartos Limpios PDF | Print | Email Thursday, 01 October 2009 16:33 Hoy en día la mayoría de plantas de manufactura de semiconductores, farmacéuticas, y médicas requieren de cuartos limpios que controlen la cantidad de partículas y de microbios para poder producir, ensamblar, y empacar sus productos. Un cuarto limpio se puede definir como un aposento en el cual el nivel de partículas es controlado y además tiene una o más áreas limpias (Federal Standard 209E). Otra definición, a mi criterio un poco más completa, es la de un cuarto en el cual la concentración de partículas es controlada, también el cuarto es construido y utilizado de forma tal que la introducción, generación y retención de partículas es mínima, y además se controlan otros parámetros relevantes tales como la temperatura, la humedad y la presión (ISO-14644-1). Las áreas de cuarto limpio se pueden dividir en cuatro tipos: convencional, flujo unidireccional, flujo mixto y micro-ambiente. 1. 2. 3. Convencional. Este tipo de cuartos limpios también se les conoce como turbulentamente ventilados y se caracterizan por la forma en que le entra el aire de suministro por medio de difusores o filtros instalados en el cielo suspendido. Flujo Unidireccional. También conocido como flujo laminar en donde el aire limpio de suministro pasa por un banco de filtros de alta eficiencia de una forma unidireccional a través del cuarto. Para lograr un flujo unidireccional el sistema se puede diseñar de las siguientes formas: o Un solo paso de aire. El aire filtrado entra al cuarto limpio, sale a través de “louvers” o rejillas y no se recircula. Este sistema es ideal para reponer el 100% del aire. o Recirculación de aire. El aire filtrado entra al cuarto, sale a través de paredes tipo ducto (cuando son de gypsum la parte interna de la pared deben ser con tipo “foil back”), y se recircula a través de un plenum sellado con la ayuda de abanicos y filtros tipo HEPA. Este es el diseño típico. o Ducto – plenum. El aire filtrado entra al cuarto, sale através de paredes tipo ducto y se recircula por medio de ductos directamente a los filtros HEPA. o Flujo Mixto. Este tipo de cuarto limpio es ventilado de una forma convencional con excepción de áreas donde el producto sea expuesto a contaminación; en este caso se utilizan cabinas con flujo unidireccional. Micro-ambientes. Se utilizan dentro de un cuarto limpio para garantizar la máxima protección contra la contaminación. Los cuartos limpios se clasifican de acuerdo a la pureza del aire. Existen cuartos limpios de 100000, 10000, 1000, 100, 10 y hasta 1 partícula por pie cúbico. Y se conocen como clase 100K (ISO 8), 10K (ISO 7), 1K (ISO 6), 100 (ISO 5), 10 (ISO 4) y 1 (IS0 3) respectivamente. Clase Cto Limpio Las clases de cto limpio no deben exceder los 3 pies de partículas mostrados ISO 0.1 um 0.2 um 0.3 um 0.5 um 5 um 1 3 35 7.5 3 1 10 4 350 75 30 10 100 5 750 300 100 1000 6 1000 7 10000 7 10000 70 100000 8 100000 700 Federal Std Existen cuatro factores importantísimos que se deben considerar a la hora de diseñar el sistema de aire acondicionado de un cuarto limpio: 1. 2. Se deben suministrar suficientes cambios de aire para evitar el asentamiento de partículas y diluir la contaminación de partículas en el cuarto a niveles aceptables. Un cuarto limpio puede tener desde 10 cambios de aire por hora como mínimo hasta 650 cambios por hora dependiendo de la clase de cuarto limpio. Clase Tipo de Flujo Velocidad Flujo - FPM Cambios de aire por hora 1 Unidireccional 70 - 100 350 - 650 10 Unidireccional 60 - 110 300 - 600 100 Unidireccional 50 - 90 300 - 480 1000 Mixto 40 - 90 150 - 250 10000 Mixto 25 - 40 60 - 120 100000 Mixto 10 - 30 10 - 40 Los tipos de filtros deben ser de alta eficiencia y se seleccionan dependiendo de la clase de cuarto limpio. Estos se instalan en el suministro de aire al cuarto limpio con el fin de que no entren pequeñas partículas al mismo. 3. El aire de reposición debe ser suficiente para mantener el cuarto presurizado. El cuarto limpio se encuentra presurizado positivamente con respecto a las áreas a su alrededor. Esto se logra por medio de manejadoras de aire inyectándole más aire que el extraído. La presión positiva en el cuarto evita que entren partículas cada vez que se debe abrir una puerta. La ISO 14644-4 recomienda un diferencial de presión de 0.02 a 0.08 pulgadas de agua entre aposentos adyacentes donde los cuartos más limpios deben mantener las presiones más altas. Es importante no sobre-presurizar los aposentos y permita que las puertas se puedan abrir. Además, los requerimientos de presurización hacen que los costos de aire de reposición, debido al enfriamiento y la des-humidificación incrementen. El diseño de aire acondicionado debe optimizar el uso de las manejadoras de aire de reposición y debe minimizar las fugas de aire siempre manteniendo la ventilación controlada. La sobre-presurización es un desperdicio de energía; por ejemplo, 1 pulgada de agua de presión equivale a una velocidad de viento de 72 kilómetros por hora. Las fugas a través de bordes de puertas, aberturas de ventanas, etc se deben minimizar. La cantidad de fugas se puede calcular por medio de la siguiente fórmula: Fugas en pies/minuto = (Presión del Aposento en WG)^0.5 x 4005 4. El ambiente debe contar con un ambiente de temperatura y humedad controladas. Los procesos que se manejan dentro de los cuartos limpios son críticos por lo que el control de la humedad es muy importante, muchas veces más importante que la temperatura. El diseño del aire acondicionado en cuartos limpios para cargas latentes se debe hacer con información operacional de bulbo húmedo y no con la información de bulbo seco/bulbo húmedo como se hace en el diseño de los sistemas convencionales de aire acondicionado. Las temperaturas que se manejan en los cuartos limpios anda alrededor de los 22ºC; la humedad relativa por 50 %; y el aire fresco entre un 20 y un 100%. El aire atmosférico que nos rodea es una mezcla de aire seco y vapor de agua, a la que se le llama aire húmedo. Debido a que esta mezcla de gases es la que se acondiciona en los sistemas de control ambiental, es necesario comprender como se comporta. La psicometría es la ciencia que estudia las mezclas de vapor aire y vapor de agua. Las propiedades del aire atmosférico se pueden representar en tablas o en forma de gráficas. A la forma gráfica se le llama carta psicométrica. Para entender la carta psicométrica debemos conocer la siguiente terminología: Humedad Relativa: Es la relación de la presión real de vapor de agua en el aire con la presión de vapor de agua si el aire estuviera saturado a la misma temperatura de bulbo seco. Temperatura Bulbo Seco: Es la temperatura del aire, tal como la indica el termómetro. Temperatura Bulbo Húmedo: Es la temperatura que indica un termómetro cuyo bulbo está envuelto en una mecha empapada en agua, en el seno de aire en rápido movimiento. Temperatura del Punto de Rocío: Es la temperatura a la cual el vapor de agua en el aire se comienza a condensar si se enfría el aire a presión constante. Relación de Humedad o Humedad Específica: Es el peso de vapor de agua por libra de aire seco. Calor latente: Es la energía térmica absorbida en el proceso de cambio de forma de una sustancia (fusión, vaporización, condensación) sin cambio en la temperatura o presión. Calor sensible: Es el calor agregado o eliminado de una sustancia, que hace que la temperatura de dicha sustancia cambie. Volumen Específico: Es el volumen del aire por unidad de peso de aire seco. Entalpía Específica: Es el contenido de calor del aire por unidad de peso. Filtración del Aire La filtración del aire es uno de los procesos más importantes para garantizar la remoción de partículas que puedan contaminar los procesos dentro de un cuarto limpio. Existen dos tipos de filtros utilizados en cuartos limpios: HEPA (High Efficiency Particulate Air) y ULPA (Ultra Low Penetration Air). Para cuartos limpios clase 1K o mayores, los filtros HEPA, ventilación tradicional, filtros terminales en las unidades de aire, o filtros en los ductos de suministro de aire son suficientes para alcanzar los niveles de partículas. Para cuartos clase 100, es indispensable tener filtros HEPA en el cielo suspendido con un flujo unidireccional a través del cuarto. Para cuartos clase 10 o menores se deben utilizar filtros tipo ULPA con un flujo unidireccional. Filtros HEPA Un filtro HEPA se define por su eficiencia al remover partículas y su pérdida de presión en un cierto flujo de aire. Un filtro HEPA está definido por tener cierta eficiencia al remover partículas pequeñas (aproximadamente iguales a 0.3um) de un aire con 99.97% de pureza (solo 3 de 10000 partículas, de 0.3um de tamaño pueden pasar através del filtro). El tamaño tradicional de un filtro HEPA es de 2 pies x 2 pies x 12 pulgadas, con un flujo de aire de 1000 pies3/min a una presión máxima de un 1 pulgada de agua, la velocidad obtenida es de 250 pies/min. Esta velocidad es muy importante porque determina la eficiencia de remoción de la media filtrante y su eficiencia cambia en función de la velocidad del aire conforme esta aumenta o disminuye. Es posible que aumentando la cantidad de media filtrante en el filtro se disminuya la pérdida de presión y se aumente su eficiencia. Filtros ULPA La categoría de filtros ULPA se creó para definir filtros con eficiencias mayores a las de los filtros HEPA estándar. Un filtro ULPA tiene una eficiencia mayor a 99.99% con partículas de 0.1-0.2um. Estos filtros se construyen y funcionan de la misma forma que un filtro HEPA. La diferencia estriba en que la media filtrante utilizada tiene una proporción mayor de fibras pequeñas y la caída de presión es mayor. Para un filtro con la misma cantidad de media, un filtro ULPA tendrá una resistencia mayor que el HEPA. Debido a la mayor eficiencia en cuanto a remoción de partículas pequeñas, los métodos para probar los filtros HEPA no son apropiados. Tampoco lo son los métodos con contadores de partículas con láser óptico o contadores de núcleo condensado. Mecanismos de Remoción de Partículas Los filtros de alta eficiencia están diseñados para capturar partículas iguales o menores a 2 um. El media de un filtro de alta eficiencia está hecho de fibras de vidrio con diámetros desde los 0.1 um hasta los 10 um. Los 4 mecanismos más importantes en la remoción de partículas son: impacto, difusión, intercepción y filtrado. En el proceso por impacto, debido a la inercia de las partículas estas no siguen el patrón de flujo de aire alrededor del filtro, e impactan directamente las fibras y se adhieren. El proceso de difusión funciona con partículas menores a 1 micrón. En este proceso las partículas son tan pequeñas que constantemente están en movimiento en un modo de vibración el cual facilita su adherencia a las fibras. Mientras más pequeñas las partículas más fuertes es este efecto. En el proceso de intercepción, las partículas pequeñas siguen el patrón de flujo de aire alrededor del filtro y son interceptadas por fibras por sus dimensiones. En el proceso de filtrado las partículas son muy grandes como para pasar entra las fibras y se quedan en el media filtrante. Pruebas de Filtro El corazón de un cuarto limpio son los filtros HEPA. Para lograr la clasificación de cuarto requerida es importante que el aire se filtre de una manera óptima. La condición de los filtros es un parámetro óptimo en el cuarto limpio y se deben revisar periódicamente (puede ser cada 6 meses). El propósito de las pruebas es revisar que no existan fugas en el filtro. Los filtros de alta eficiencia deben ser probados para medir su eficiencia con partículas. Es muy importante probar los filtros ya que cabe la posibilidad de que se hayan dañado en el transporte, la instalación o de fábrica. También es importante tener un stock de filtros en caso de que haya que cambiarlos. La experiencia muestra que el porcentaje de filtros que se puede dañar es de un 30%. Existen múltiples pruebas que se pueden realizar: 5. 6. 7. 8. 9. Prueba DOP (dy-octyl-phthalate). Un contaminante sintético utilizado para probar filtros de alta eficiencia es un compuesto de di-octyl-phthalate. La prueba consiste en el porcentaje de partículas de DOP que pasan a través del filtro. El tamaño de las partículas de DOP son de 0.2 a 0.3 micrones. La eficiencia del filtro se ve afectada por el tamaño de las partículas utilizadas en la prueba. Un cambio en el tamaño de las partículas utilizadas puede tener un efecto significativo en la penetración. Mientras más pequeña sea la partícula, mas baja la eficiencia hasta que el tamaño máximo de partícula se alcance. La penetración también se ve afectada por el caudal del aire. Mientras más caudal mayor es la penetración. Prueba de fugas. Una fuga se puede definir como un hueco en el filtro. La forma de probar si existen fugas en un filtro es con un fotómetro. Se escanea cada pulgada cuadrada de la superficie utilizando muestras de 1 CFM, a una velocidad de 90 FPM, y buscando un porcentaje de penetración de 0.01% como fugas. Comúnmente se utiliza DOP para encontrar fugas. Prueba de doble flujo. La prueba de doble flujo se utiliza cuando se necesite que los filtros tengan la eficiencia necesaria pero no sea necesario que no tengan fugas. En la prueba de doble flujo el filtro se prueba con DOP caliente al 100% a un 20% del caudal de flujo. Con DOP al 100% se comprueba la eficiencia, y con el caudal al 20% se comprueba la presencia de fugas. Prueba de escaneo. La prueba de escaneo se utiliza solo para determinar la presencia de fugas y a aquellos filtros que hayan pasado la prueba de DOP con una penetración menor a 0.03%. Prueba de láser. En esta prueba se utilizan espectrómetros de partículas para contar las partículas y determinar el tamaño de las mismas.