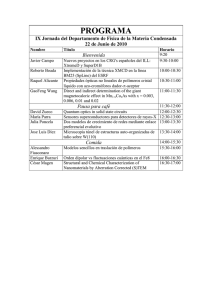

Modulo de tracción

Anuncio

Son macromoléculas que están formadas por la unión de moléculas monómeros, tienen un alto peso molecular siendo está característica de los compuestos orgánicos. Homopolímeros y Copolímeros Los materiales que contienen una sola unidad estructural se llaman homopolímeros, estos suelen tener menos irregularidades en los extremos de la cadena. . Los copolímeros contienen varias unidades estructurales, estas combinaciones de monómeros modifican las propiedades del polímero, es decir cada clase de monómero aporta sus propiedades al polímero. Tipos de Polímeros según su estructura Lineal Se repite el mismo tipo de union Ramificado Tiene cadenas laterales unidas a la principal Entrecruzado Se forman enlaces entre cadenas vecinas La reacción por la cual se sintetiza un polímero a partir de sus monómeros se denomina polimerización. El tamaño de la cadena depende de la temperatura y del tiempo de reacción, cada cadena tiene un tamaño distinto y por lo tanto una masa molecular distinta. La ruptura del doble enlace de una molécula hace posible que los monómeros se agrupen formando cadenas, la fuerza de enlace entre las moléculas es pequeña por lo que su resistencia es baja, pero sencillo de obtener. Ruptura del doble enlace Polimerización por condensación Polimerización por adición Todos los materiales solidos pueden clasificarse de acuerdo a su estructura molecular en cristalinos y amorfos. Los polímeros cristalinos son de cadenas muy largas y fácilmente se enmarañan, por lo que no podemos esperar que haya un orden perfecto, pero sin embargo hay ordenamientos parciales llamados cristalitos. Es decir tenemos una zona cristalina, donde las cadenas dobladas en zigzag se encuentran alineadas, formando los cristalitos y una zona amorfa donde las cadenas se enmarañan en un completo desorden. Cristalitos La porción cristalina esta en la lamella y la porción amorfa fuera de ella. La lamella crece como los rayos de una rueda de bicicleta y como lo hace en tres dimensiones se asemeja a una esfera, por lo que la llamamos esferulita. Esquema de la Lamella Distribución de la lamella en un polímero cristalino Esferulita de un Polímero cristalino En los polímeros con altos porcentajes de zonas cristalinas, se dice que tiene una sola fase cristalina con defectos. En los polímeros que el grado de cristalinidad es más bajo, lo consideramos como un sistema de dos fases, donde una es cristalina y ordenada dentro de una matriz amorfa, y finalmente tenemos los polímeros totalmente amorfos. Polímeros cristalizan A partir del material fundido, suelen tener más imperfecciones, las cadenas se enriedan y como el medio es muy viscoso se dificulta el ordenamiento. A partir de una solución diluida, es posible obtener cristales aislados, con estructuras bien definidas, donde se distinguen lamelas, que son cadenas dobladas muchas veces sobre si. También los cristalitos pueden agruparse y formar fibrillas, las cuales se producen en los procesos de inyección o extrusión durante el proceso de estirado. Un enfriamiento rápido puede reducir el grado de cristalinidad. Materiales termoplásticos (termoplastos) Todos los plásticos durante su proceso de fabricación, pasan por un estado en el que son blandos y moldeables, razón por la cual se los llama plastos. Según su reacción frente a la temperatura se diferencian en termoplastos y duroplastos. Los termoplatos vuelven a su estado blando y moldeable al ser calentados. Si se calienta el termoplasto endurecido se vuelve flexible en un intervalo bastante pequeño, su dureza disminuye mucho y puede ser fácilmente deformable por estiramiento, compresión, flexión,etc. A este proceso lo llamamos deformación termoplástica. Si se vuelve a enfriar la pieza deformada, esta vuelve a su estado sólido y estable, si calentamos el plástico a temperaturas elevadas, este se convierte en un liquido viscoso y es posible moldearlo por compresión o inyección. Las propiedades de los termoplastos varían según el tipo y cantidad de plastificante utilizado, sin el plastificante los materiales serian demasiado quebradizos. Estos plásticos se ablanda con calor pudiéndose moldear con nuevas formas que se conservan al enfriarse, esto se debe a que las macromoléculas están unidas por fuerzas débiles que se rompen con el calor. Los termoplastos pueden ser amorfos o cristalinos, la diferencia radica en que los cristalinos cuando vuelven al estado sólido lo hacen intentando ocupar el mínimo espacio; mientras los amorfos ocupan mayor espacio. Sin embargo no existe termoplástico que sea 100% amorfo o cristalino, aunque la proporción mayoritaria define la clasificación del material. Materiales termoestables (duroplastos) Son plásticos que mantienen su solidez y forma hasta una cierta temperatura limite después de su primer endurecimiento. Son moléculas fuertemente entrecruzadas en el espacio que no son deformables plásticamente. Al calentarlos no pasan por un intervalo elástico o plástico, sino que se descomponen directamente. Los duroplastos mantienen su dureza y solidez casi durante todo el intervalo de temperatura hasta su descomposición por carbonización. Los duroplastos tiene una estructura compacta y de gran rigidez, presentan mayor resistencia térmica, dada la compactación de las cadenas, pero a su vez la posibilidad de rotura aumenta ya que un impacto es energía puntual que no puede absorberse ya que la libertad de movimiento es muy baja. El endurecimiento se puede acelerar considerablemente por calentamiento, se los puede reforzar con fibras de vidrio o de carbono. Los polímeros termoestables termofraguantes, son aquellos que son plásticos al calentarlos por primera vez, después de enfriados no pueden volver a ser transformados. Esto es debido a su estructura molécular de forma reticular tridimensional (red de enlaces transversales) la formación de estos enlaces es activada por el grado de calor, por el tipo y la cantidad de catalizador, como así también de la proporción de formaldehido ( compuesto químico muy volátil) en la preparación base. Características: • • • • Compacto y duro Fusión dificultosa Insoluble en la mayoría de los solventes Reacción de polimerización (policondensación) Modulo de tracción Si queremos conocer cuánto un material resiste la deformación, se mide algo llamado módulo. Para medir el módulo de tracción, se mide la resistencia ejercida sobre el material, incrementándose lentamente la tensión ejercida y midiendo la elongación que experimenta la muestra hasta que finalmente se rompe. En el gráfico, la altura de la curva cuando la muestra se rompe, representa la resistencia a la tracción y la pendiente representa el módulo de tracción. Si la pendiente es pronunciada, la muestra tiene un alto módulo de tracción, lo cual significa que es resistente a la deformación, si es suave, la muestra posee bajo módulo de tracción y por tanto puede ser deformada con facilidad. Pendiente=Modulo de tracción Altura=Resistencia a la tracción El gráfico de tensión-deformación puede darnos otra valiosa información. Si se mide el área bajo la curva (coloreada de rojo) el número que se obtiene es la tenacidad. La tenacidad es una medida de la energía que el material puede absorber antes de que se rompa. Lo importante es saber que un material puede ser resistente, pero no necesariamente tiene que ser tenaz. La curva en azul (1) representa la relación tensión-elongación de una muestra que es resistente, pero no tenaz. Como puede verse, debe emplearse mucha fuerza para romperla, pero no mucha energía, debido a que el área bajo la curva es pequeña. Asimismo, esta muestra no se estirará demasiado antes de romperse. Los materiales de este tipo, que son resistentes, pero no se deforman demasiado antes de la ruptura, se denominan frágiles. Por otra parte, la curva en rojo (2) representa una muestra que es tenaz y resistente. Este material no es tan resistente como el de la curva en azul (1), pero su área bajo la curva es mucho mayor, por lo tanto puede absorber mucha más energía. Por ultimo la curva (3) que no resistente ni tenaz.